一种用于大豆蜡生产的节能环保研磨设备的制作方法

- 国知局

- 2024-08-22 14:29:39

本发明涉及油脂生产,尤其涉及一种用于大豆蜡生产的节能环保研磨设备。

背景技术:

1、石蜡是从石油中提取的物质,使用它意味着间接地使用化石燃料,不利于环保和可持续发展,而大豆蜡是一种从大豆油中提取的天然植物蜡,它不仅具有石蜡的热力学特性,还具有无毒无污染、来源广泛、可再生等优势,大豆蜡由大豆油脂精炼制得,常规的制油工艺为传统热榨和有机溶剂浸取,传统热榨技术需较高温度的处理,使产物豆粕中的大豆蛋白变性程度较高,所得豆粕质量较差,而溶剂浸取工艺,会使油脂及饼粕中可能含有溶剂的残留,造成健康隐患,因此,通过如何采用节能环保的方法提高大豆油脂的回收率,对大豆蜡的生产具有重要意义。

2、公开号为cn117815701a的专利文献公开了一种大豆油脂生产用浸出萃取装置,包括浸出器外壳以及套装在浸出器外壳内的浸出筒,所述浸出筒内设置有若干个浸出格,所述浸出筒的外壁上套装有转动齿圈,所述浸出器外壳的外侧设置有驱动电机减速机;由此可见,现有的大豆油脂提取技术中缺乏对研磨工序的工艺参数进行优化,得到最佳粒径,使大豆油脂在压榨过程中很难从大豆细胞中流出,导致提油率低下。

技术实现思路

1、为此,本发明提供一种用于大豆蜡生产的节能环保研磨设备,用以克服现有技术中由于缺乏对研磨工序的工艺参数进行优化,难以保障有效破坏大豆细胞,使提油率低下的问题。

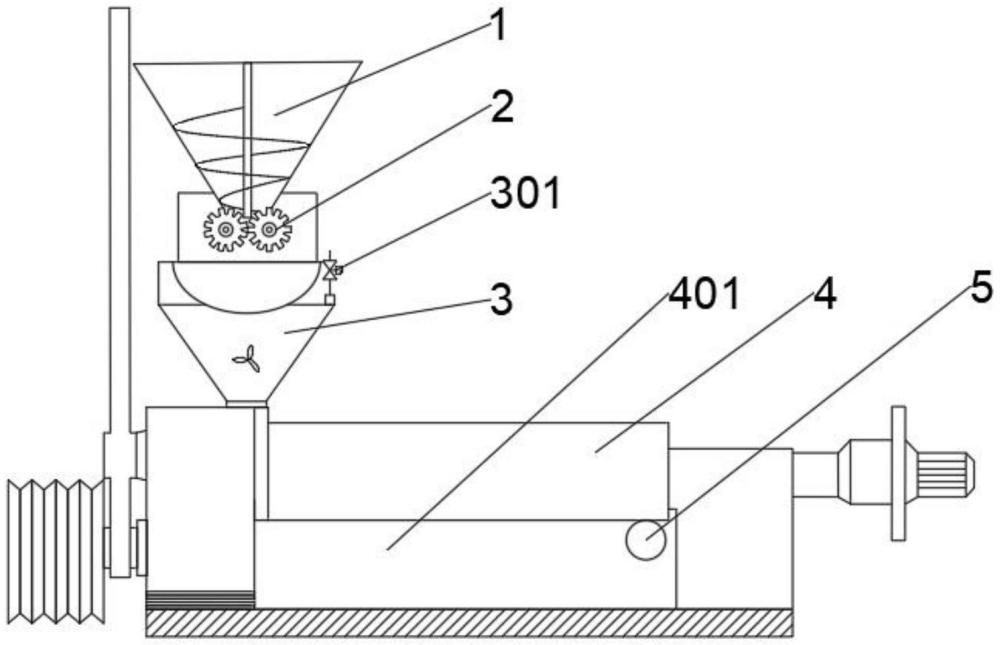

2、为实现上述目的,本发明提供一种用于大豆蜡生产的节能环保研磨设备,包括,

3、加料机构,其用以盛装大豆原料;

4、粉碎机构,其与所述加料机构相连,其用以以粉碎参数对所述大豆原料进行粉碎,得到大豆颗粒,所述粉碎参数包括实时粉碎粒径;

5、进料机构,用以盛装所述大豆颗粒,其包括设置有进料阀的进料口;

6、榨油机构,其与所述粉碎机构相连,其用以以榨油参数对所述大豆颗粒进行压榨,得到所述大豆油脂,所述榨油机构包括用以收集大豆油脂的储油室和用以带动所述大豆颗粒移动的螺旋杆,所述榨油参数包括复合酶添加量;

7、摄像机构,其设置在排油口一侧,用以对所述储油室上表面拍摄图片,得到实时油脂图像;

8、控制机构,其与所述加料机构、所述粉碎机构和所述榨油机构分别相连,其用以实时监测压榨过程,根据实时出油率与标准出油率范围的对比结果确定是否调整所述实时粉碎粒径,以及通过调控所述进料阀的开闭调整复合酶添加量。

9、进一步地,所述控制机构包括计算模块、判定模块、对比模块和分析模块,其中,

10、所述计算模块用以根据实时液位高度计算实时出油率;

11、所述判定模块根据标准出油率范围对实时出油率进行判定以确定实时出油率是否在标准出油率范围内;

12、所述对比模块在所述实时出油率不在所述标准出油范围内时将实时出油率与标准出油率范围的最大值或最小值进行对比;

13、所述分析模块用于根据对比结果确定出油类型或榨油状态。

14、进一步地,所述分析模块包括周期分析单元和油脂分析单元,其中,

15、所述周期分析单元用以关联相邻两监测周期的实时出油率进行分析;

16、所述油脂分析单元用以获取所述实时油脂图像进行分析,根据分析结果确定榨油状态。

17、进一步地,所述油脂分析单元包括计算子单元、对比子单元和分析子单元,其中,

18、所述计算子单元根据所述实时油脂图像获取实时油渣面积占比;

19、所述对比子单元将实时油渣面积占比与标准油渣面积占比进行对比;

20、所述分析子单元用以根据油渣面积占比对比结果确定榨油状态正常,或出现跑渣现象,进行现场查验处理。

21、进一步地,所述计算子单元获取所述实时油脂图像,对油渣进行识别和轮廓标记,根据所述轮廓标记得到实时油渣面积,计算实时油渣面积占实时油脂图像面积的百分比记作实时油渣面积占比。

22、进一步地,所述周期分析单元包括关联分析子单元、类型确定子单元和调控子单元,其中,

23、所述关联分析子单元用以获取下一监测周期对应的实时出油率,关联当前监测周期和下一监测周期的实时出油率进行分析;

24、所述类型确定子单元用以根据所述关联分析子单元的分析结果确定出油类型;

25、所述调控子单元用以根据所述出油类型选择调整模式,根据所述调整模式对实时粉碎粒径进行修正,或对复合酶添加量进行调控。

26、进一步地,所述关联分析子单元在判定实时出油率大于标准出油率范围最大值时,所述类型确定子单元确定出油类型为非连续出油,所述调控子单元选择调整模式为对实时粉碎粒径进行调整,调整为修正粉碎粒径;

27、所述控制机构再次判定实时出油率小于标准出油率范围最小值时,所述类型确定子单元确定出油类型为连续出油,所述调控子单元选择调整模式为对酶添加量进行调整;

28、其中,rs’=rs×[1+(ms-mmax)/ms],rs’为修正粉碎粒径,rs为实时粉碎粒径,ms为实时出油率,mmax为标准出油率范围最大值。

29、进一步地,所述调控子单元对酶添加量进行调整时,向所述进料机构内加入复合酶,搅拌后形成待压榨原料输送至压榨机构以进行压榨,获取各监测周期对压榨过程的监测结果,根据所述监测结果确定出油率变化趋势,根据所述出油率变化趋势调控进料阀的开闭,

30、若出油率变化曲线中出现峰值,所述控制机构控制所述进料阀关闭;

31、若出油率变化曲线中未出现峰值,所述控制机构不控制所述进料阀关闭。

32、进一步地,所述周期分析单元还包括趋势分析子单元,所述趋势分析子单元获取各监测周期的实时出油率,绘制实时出油率随时间的变化曲线,得到出油率变化曲线,根据所述出油率变化曲线确定出油率变化趋势。

33、进一步地,所述计算模块根据实时液位高度、实时螺旋杆转速变差和实时压榨温度计算实时出油率;

34、其中,ms=k×hs/t,k=a×[|δvs-δvb|/δvs]+b×[(qs-qb)/qs],a=0.4,b=0.6,ms为实时出油率,t为一个监测周期的时间长度,hs为储油室的实时液位高度,k为影响因子,δvs为实时螺旋杆转速变差,δvb为标准螺旋杆转速变差,qs为实时压榨温度,qb为标准压榨温度。

35、与现有技术相比,本发明的有益效果在于,通过实时监测大豆油脂的出油率,在出油率较低,即出现异常时,通过关联粉碎参数和榨油参数分析原因,以精准调控设备参数,提高生产过程的智能化强度,由于大豆粒径影响大豆内部的油脂释放情况,较细的大豆粒子更容易释放油脂,但如果过细可能会导致设备运行不稳定,因此,通过对大豆粉碎参数进行优化,以选择适应当前环境的最佳大豆粒径,保证最佳的榨油效果,提高榨油效率,由于适量的酶添加量也能促进大豆油脂的释放,因此,通过分析添加效果,以出油率变化曲线中的峰值作为反馈信号,以控制机构确定是否调控进料阀开启,实现加料自动控制,提高榨油效率和油脂质量,通过关联粉碎工艺,优化粉碎粒径,使大豆颗粒在榨膛内受到连续、均匀和稳定的挤压的同时,避免粒径过大不易压榨和粒径过小使油料堵塞设备,提高油产量和出油率,采用物理压榨的方式,避免传统热榨或化学浸出等方式所需的能源消耗和产生的废水和废渣等污染物,从而减少对环境的影响,利于节能环保,且保障食品安全以及保护环境。

36、进一步地,通过对相邻周期监测的实时出油率进行分析,以精准分析实时出油率低于标准的原因,实时粉碎粒径为大豆原料经粉碎后的实际粒径,在判定当前监测周期的实时出油率小于标准出油率范围最小值,而下一监测周期的实时出油率大于标准出油率范围最大值时,表示出油是不连续的,这是由于实际粒径过小,大豆原料为细粉状,出现漏料堵机器使压榨不能持续进行引起的现象,因此,需及时对粉碎工序的粉碎粒径进行适当调大,在判定相邻周期监测结果均为实时出油率小于标准出油率范围最小值时,表示连续出油,且出油效率较低,则需向待压榨原料中添加酶的用量,使在粉碎过程未能破裂的细胞经过酶解作用,更易被打破,从而使更多的大豆油脂释放出来,提高榨油效率和榨油质量。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278887.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。