一种铜针焊接热解膜方法与流程

- 国知局

- 2024-08-22 14:28:19

本发明属于铜针焊接,尤其涉及一种铜针焊接热解膜方法。

背景技术:

1、在现有的电子组件制造过程中,铜针焊接技术因其良好的导电性和机械强度而被广泛用于实现电子组件间的电气连接。然而,传统的铜针焊接方法存在一些缺陷,例如焊接过程中铜针定位不准确、焊接后的微型元件与铜针对齐精度不高,以及焊接后的清洗过程无法彻底去除光解膜残留物等问题。这些问题不仅影响了焊接质量和组件的性能,还增加了生产成本和维护难度。

技术实现思路

1、针对现有技术的不足,本发明提供了一种改进的铜针焊接热解膜方法,旨在提高铜针的定位精度,确保微型元件与铜针的对齐精度,并提供一种有效的清洗方法以去除焊接过程中产生的光解膜残留物。为了解决现有技术中的清洗问题,本发明提出在化学清洗过程中加入表面活性剂,以增强清洗效果。此外,本发明还提出将化学清洗与超声清洗相结合,进一步提高清洗效率和质量。

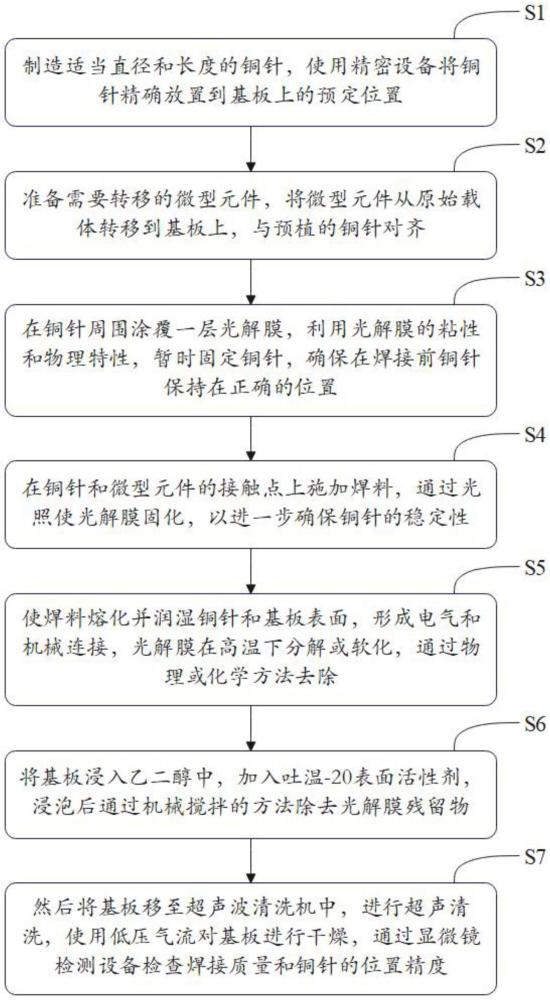

2、为了实现上述目的,采用了如下技术方案:本发明提供了一种铜针焊接热解膜方法,包括如下步骤:

3、s1、铜针预制与定位:制造适当直径和长度的铜针,使用精密设备将铜针精确放置到基板上的预定位置;

4、s2、巨量转移:准备需要转移的微型元件,将微型元件从原始载体转移到基板上,与预植的铜针对齐;

5、s3、预植针固定:在铜针周围涂覆一层光解膜,利用光解膜的粘性和物理特性,暂时固定铜针,确保在焊接前铜针保持在正确的位置;

6、s4、光固化:在铜针和微型元件的接触点上施加焊料,通过光照使光解膜固化,以进一步确保铜针的稳定性;

7、s5、回流焊:使焊料熔化并润湿铜针和基板表面,形成电气和机械连接,光解膜在高温下分解或软化,通过物理或化学方法去除;

8、s6、化学清洗:将基板浸入乙二醇中,加入吐温-20表面活性剂,浸泡后通过机械搅拌的方法除去光解膜残留物;

9、s7、超声清洗:然后将基板移至超声波清洗机中,进行超声清洗,使用低压气流对基板进行干燥,通过显微镜检测设备检查焊接质量和铜针的位置精度。

10、进一步地,所述铜针的直径为0.5mm±0.05mm,长度为5mm±0.5mm。

11、进一步地,所述微型元件与铜针对齐精度为±0.02mm。

12、进一步地,所述光解膜的厚度控制在10-15μm。

13、优选地,所述光解膜的厚度控制在12μm。

14、进一步地,所述步骤s4中光照强度为1000μw/cm2,固化时间为60s。

15、进一步地,所述步骤s5中焊料施加量控制在铜针直径的30%-50%。

16、优选地,所述步骤s5中焊料施加量控制在铜针直径的42%。

17、进一步地,所述步骤s6中低压气流<0.5mpa。

18、进一步地,所述超声波清洗机的频率设定为40-50khz,超声清洗时间为3-5min。

19、优选地,所述超声波清洗机的频率设定为45khz,超声清洗时间为4min。

20、本发明的有益效果是:本发明通过在化学清洗过程中加入表面活性剂,帮助清洗剂更好地分散在待清洗表面,降低表面张力,使清洗剂能够更深入地渗透到微小的缝隙和孔洞中,从而更有效地去除光解膜残留物;本发明通过将化学清洗的方法结合超声清洗,利用超声波产生的空化效应和微流效应,进一步松动和去除残留物,提高清洗的彻底性;通过精确控制铜针的直径和长度,以及微型元件与铜针的对齐精度,提高了焊接的准确性和组件的整体质量。

技术特征:1.一种铜针焊接热解膜方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种铜针焊接热解膜方法,其特征在于:所述铜针的直径为0.5mm±0.05mm,长度为5mm±0.5mm。

3.根据权利要求2所述的一种铜针焊接热解膜方法,其特征在于:所述微型元件与铜针对齐精度为±0.02mm。

4.根据权利要求3所述的一种铜针焊接热解膜方法,其特征在于:所述光解膜的厚度控制在10-15μm。

5.根据权利要求4所述的一种铜针焊接热解膜方法,其特征在于:所述步骤s4中光照强度为1000μw/cm2,固化时间为60s。

6.根据权利要求5所述的一种铜针焊接热解膜方法,其特征在于:所述步骤s5中焊料施加量控制在铜针直径的30%-50%。

7.根据权利要求6所述的一种铜针焊接热解膜方法,其特征在于:所述步骤s6中低压气流<0.5mpa。

8.根据权利要求7所述的一种铜针焊接热解膜方法,其特征在于:所述超声波清洗机的频率设定为40-50khz,超声清洗时间为3-5min。

技术总结本发明公开了铜针焊接技术领域的一种铜针焊接热解膜方法,包括如下步骤:S1、铜针预制与定位;S2、巨量转移;S3、预植针固定;S4、光固化;S5、回流焊;S6、化学清洗;S7、超声清洗。本发明通过在化学清洗过程中加入表面活性剂,帮助清洗剂更好地分散在待清洗表面,降低表面张力,使清洗剂能够更深入地渗透到微小的缝隙和孔洞中,从而更有效地去除光解膜残留物;本发明通过将化学清洗的方法结合超声清洗,利用超声波产生的空化效应和微流效应,进一步松动和去除残留物,提高清洗的彻底性;通过精确控制铜针的直径和长度,以及微型元件与铜针的对齐精度,提高了焊接的准确性和组件的整体质量。技术研发人员:张辰鑫受保护的技术使用者:日月新半导体(苏州)有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278815.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种多线切割机的制作方法

下一篇

返回列表