一种不锈钢管道背部免充氩焊接方法与流程

- 国知局

- 2024-08-22 14:26:52

本发明涉及不锈钢焊接,特别是涉及一种不锈钢管道背部免充氩焊接方法。

背景技术:

1、在核电、化工等关键行业中,建安及维修阶段频繁涉及不锈钢管道的焊接工作。这类焊接作业在进行不锈钢管道打底焊接时,焊缝金属背部很容易氧化造成合金元素烧损,导致“发渣”现象,进而产生焊接缺陷,严重降低焊缝金属的力学性能和耐腐蚀性能。为确保焊缝质量,对焊缝背面进行有效保护是至关重要的。

2、目前,焊缝背部充惰性气体保护是常用的保护手段,但在大型石油、化工、食品等传统行业,为了完成部分难充氩焊缝的背部保护常采用两种主要方法:一是使用自保护焊接材料,二是进行临时性封堵。自保护焊材使用时受限于管道全位置焊接熔池位置的影响,焊缝内部会形成难以清理的焊渣,且焊接质量高度依赖于焊工的技术和焊材的品质。临时性封堵,常采用水溶纸或冰塞,对待焊接管道两侧进行气密性封堵后从待焊接焊缝的组队间隙向封堵区间充入保护气,这种方法在焊接过程中容易通过间隙中吸入环境空气导致焊缝氧化。此外,水溶纸的使用可能会在管道内残留异物,冰塞在焊接过程中有熔化风险,进入熔池会导致气孔,且使用存在安全风险。

3、核电行业存在大量大型工艺系统,对焊缝质量和服役安全性要求更高,上述方法因存在焊渣、异物、回流水等问题无法在核电关键回路应用。目前常采用背部整体充气的方法,这一方法要求在现场焊接施工时,先拆卸靠近焊接位置的阀门或设备,然后在管道内长时间、大流量地填充惰性保护气体,最后再进行焊接,工序复杂且质量稳定性较差。在实际焊接施工及修复场景中,其管网布局复杂、设备接口众多、单条管线冗长且施工环境多变,即便通入几百瓶氩气,保护气也无法完全覆盖到焊接区域。

技术实现思路

1、本发明专利的目的在于,提供一种不锈钢管道背部免充氩焊接方法,解决不锈钢管道背部充氩困难导致焊缝背部形成焊接缺陷的问题,对薄壁不锈钢管道进行背部免充氩自熔自动焊接,对厚壁不锈钢管道进行背部免充氩自熔打底焊接以及填充焊接和盖面焊接,实现不锈钢管道背部免充氩焊接的同时保证焊接质量。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种不锈钢管道背部免充氩焊接方法,不锈钢管道包括薄壁不锈钢管道和厚壁不锈钢管道,包括如下步骤:

4、步骤1、对薄壁不锈钢管道进行端面平口,根据薄壁不锈钢管道规格选用免充氩环;对厚壁不锈钢管道进行免充氩坡口加工;

5、步骤2、对薄壁不锈钢管道进行免充氩环清洁;对厚壁不锈钢管道去除免充氩坡口内外表面的毛刺和氧化层;

6、步骤3、进行待焊接不锈钢管道间的组对;

7、步骤4、采用封闭式的管道焊设备对管道焊接区域进行预吹气;预吹气完成后,对薄壁不锈钢管道进行背部免充氩自熔自动焊接,对厚壁不锈钢管道进行背部免充氩自熔打底焊接;

8、步骤5、采用小热输入焊接参数进行厚壁不锈钢管道薄层填充焊接,直至厚度达到正面焊接不影响焊缝背部氧化效果;

9、步骤6、采用正常输入焊接参数进行厚壁不锈钢管道后续填充层的焊接,直至完成整个圆周上的填充层焊接;

10、步骤7、完成厚壁不锈钢管道盖面焊接。

11、作为其中一种可实现的方式,步骤1中,薄壁不锈钢管道为外直径≤1080mm、壁厚≤3.4mm的不锈钢管道;厚壁不锈钢管道为外直径≤1080mm、壁厚>3.4mm的不锈钢管道;薄壁不锈钢管道为i型坡口;厚壁不锈钢管道为u型坡口,坡口钝边厚度为3mm±1mm,坡口钝边端部平齐。

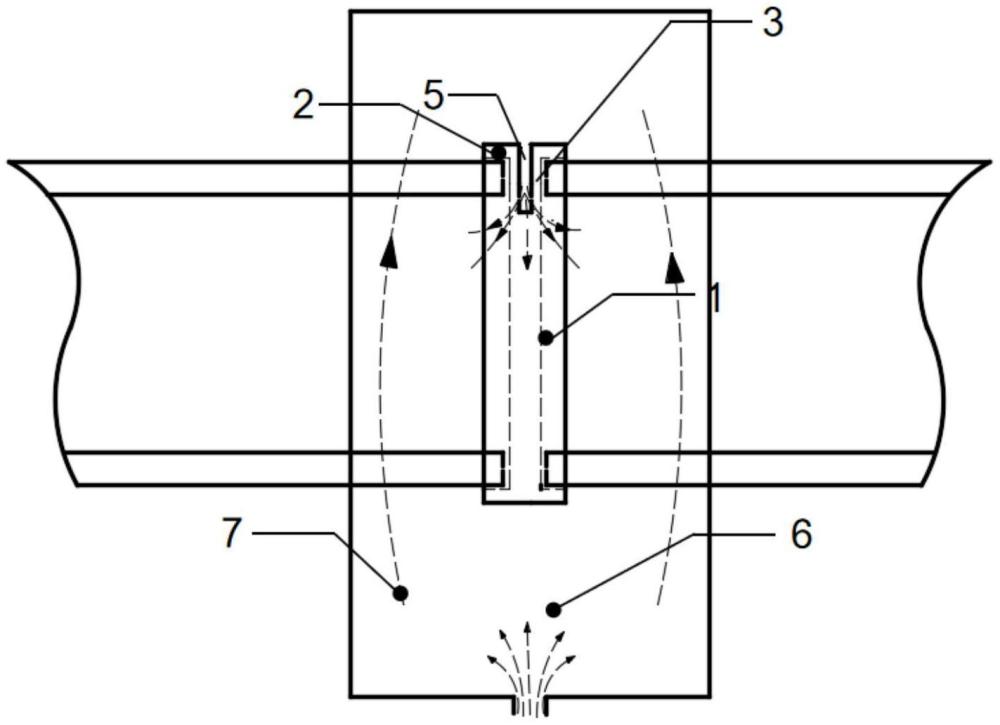

12、作为其中一种可实现的方式,充氩环为预制加工,免充氩环材质与不锈钢管道材质相容;免充氩环截面为“t”型结构,包括定位面和肋板;定位面为两侧对称的周向凸出台阶,用于不锈钢管道的定位;肋板置于待焊接不锈钢管道中间,用于控制管道间组对间隙和加工免充氩槽。

13、作为其中一种可实现的方式,定位面作为定位块实现待焊接不锈钢管道与免充氩环的径向定位,径向定位间隙为0~0.5mm;定位面宽度为小于焊缝宽度,内径根据待焊接不锈钢管道规格尺寸确定,熔化后作为焊缝的一部分补充焊缝表面填充金属;肋板作为定位块实现待焊接不锈钢管道和免充氩环的轴向精确定位,轴向定位间隙≥0.5mm;肋板厚度为≥0.5mm,熔化后作为焊缝的一部分补充焊缝内部填充金属;不锈钢管道通过定位面端部导向,实现径向同心定位;不锈钢管道伸入免充氩环内并与肋板贴紧并固定实现径向组对间隙控制。

14、作为其中一种可实现的方式,在免充氩环上沿肋板预制加工通孔形成长度范围为30°~270°、宽度范围为0.5mm~2mm、数量依据不锈钢管道管径确定的免充氩槽。

15、作为其中一种可实现的方式,厚壁不锈钢管道坡口钝边脚趾端部为现场加工;厚壁不锈钢管道免充氩槽位于厚壁不锈钢管道坡口钝边脚趾处,焊接过程四个区间预留端面平整的点焊点,免充氩槽覆盖除点焊区域外的整道焊缝,免充氩槽长度及个数根据不锈钢管道直径大小确定,通过免充氩槽实现焊接过程中保护气体的连续输送。

16、作为其中一种可实现的方式,薄壁不锈钢管道免充氩环和厚壁不锈钢管道坡口钝边免充氩槽均为多段形式,保护气体在焊接前和焊接过程中通过多段免充氩槽分散进入不锈钢管道背部,在迅速排空氧气建立惰性气体保护环境的同时分散流体压力实现大气流量下的电弧稳定。

17、作为其中一种可实现的方式,步骤2中,对免充氩环进行清洁时确保免充氩槽内无油、无水、无锈。

18、作为其中一种可实现的方式,步骤3中,薄壁不锈钢管道i型坡口与免充氩环肋板贴合紧密进行管道间的组对,待焊接不锈钢管道两侧的免充氩槽对中,利用“t”型截面周向定位面实现同心定位;厚壁不锈钢管道加工坡口钝边脚趾端部代替免充氩环进行管道间的组对,厚壁不锈钢管道组对时将预留点焊区域的平齐端部压紧并点焊,除点焊点外,其他区域均为免充氩槽,在组对时保证待焊接管道两侧的免充氩槽对中。

19、作为其中一种可实现的方式,步骤3中,厚壁不锈钢管道组对设置4个点焊点,分别为0°、90°、180°、270°位置处,焊接起弧位置在点焊点之前;点焊点尺寸为宽度2mm~3mm,长度为8mm。

20、作为其中一种可实现的方式,步骤4中,在管道焊设备密闭舱内的不锈钢管道正面经管道焊设备密闭舱保护气体入口持续预先送入惰性保护气体,惰性保护气体通过免充氩槽进入不锈钢管道内部,在不锈钢管道背部形成局部有效惰性保护气体环境。

21、作为其中一种可实现的方式,步骤4中,不锈钢管道正面预先送入惰性保护气体的送气时间为2min~5min;惰性保护气体为氩气和氦气的混合气体,其中,氦气体积百分比为0%~70%;在进行横焊位置焊接时选用氦气体积百分比大于氩气的惰性保护气体,在进行全位置焊接时选用氦气体积百分比小于氩气的惰性保护气体。

22、作为其中一种可实现的方式,步骤4中,焊接起弧位置为钟表“9”点,即为0°,焊接方向为顺时针,将不锈钢管道分区间进行管道对接打底焊,在焊接过程中各区间电流分区下降,逐渐减小焊接热输入。

23、作为其中一种可实现的方式,步骤4中,焊接区间设置为360°~450°,在焊接完成整圈不锈钢管道后进行电流衰减;熄弧时间为1~4s。

24、作为其中一种可实现的方式,步骤5中,完成厚壁不锈钢管道背部免充氩自熔打底焊接后,采用小热输入焊接参数分区间进行厚壁不锈钢管道薄层填充焊接至厚度达到正面焊接不影响焊缝背部氧化效果;同时严格控制每层焊接后温度冷却至室温再进行下一层焊接填充;进行厚壁不锈钢管道薄层填充焊接过程中,填充焊接起始位置与打底焊接结束位置相隔一定距离。

25、作为其中一种可实现的方式,步骤5中,分为4个区间进行厚壁不锈钢管道薄层填充焊接,分别为0°~90°区间、90°~180°区间、180°~270°区间和270°~365°区间;进行厚壁不锈钢管道薄层填充焊接过程中,填充焊接起始位置与打底焊接结束位置错开10°以上。

26、作为其中一种可实现的方式,步骤6中,在采用小热输入焊接参数进行厚壁不锈钢管道薄层填充焊接至厚度达到正面焊接不影响焊缝背部氧化效果后,采用正常输入焊接参数分区间进行厚壁不锈钢管道后续填充层的焊接,直至完成厚壁不锈钢管道整个圆周上的填充层焊接;在厚壁不锈钢管道后续填充层的焊接过程中,逐渐减小焊接电流,依据坡口宽度选取摆动幅度。

27、作为其中一种可实现的方式,步骤6中,分为4个区间进行厚壁不锈钢管道填充层焊接,分别为0°~90°区间、90°~180°区间、180°~270°区间和270°~365°区间。

28、作为其中一种可实现的方式,厚壁不锈钢管道薄层填充焊接至厚度≥6mm,达到正面焊接不影响焊缝背部氧化效果。

29、作为其中一种可实现的方式,步骤7中,在厚壁不锈钢管道填充层满足盖面焊接时,分区间进行厚壁不锈钢管道盖面焊接;在厚壁不锈钢管道盖面焊接过程中,逐渐减小焊接电流,依据坡口宽度选取摆动幅度,进行一道或多道盖面焊接形成盖面焊道,直至完成整个焊接操作。

30、作为其中一种可实现的方式,步骤7中,步骤7中,分为4个区间进行厚壁不锈钢管道盖面焊接,分别为15°~105°区间、105°~195°区间、195°~285°区间和285°~20°区间。

31、本发明的有益技术效果:

32、本发明的不锈钢管道背部免充氩焊接方法,通过针对坡口、保护气体以及焊接环境的设计,实现薄壁不锈钢管道免点焊组对、厚壁不锈钢管道快捷组对,不锈钢管道背部免充氩单面焊双面成型焊接,焊缝成形良好、无缺陷。

33、本发明的不锈钢管道背部免充氩焊接方法,通过对薄壁不锈钢管道设置免充氩环;对厚壁不锈钢管道采用预制免充氩环或加工坡口钝边代替免充氩环,并采用分区间对不锈钢管道进行自熔打底焊接,对厚壁不锈钢管道进行填充盖面焊接,通过分区段设计焊接工艺参数并控制打底焊接过程中热输入量分布,既解决了现有自熔焊技术对薄壁不锈钢管道的表面凹陷问题和管道充氩焊接难的问题,又实现了焊缝性能与传统手工焊接的性能的一致性,从而保证了不锈钢免充背氩焊缝质量。

34、本发明的不锈钢管道背部免充氩焊接方法,通过“t”型截面结构的免充氩环,实现了不锈钢管道的全位置免充背氩焊接,尤其在核电建安/维修领域中针对管网结构密集复杂,焊接时背氩保护较难实现,采用此方法能将充氩时间由3-7天缩短至5分钟,氩气用量由几十到几百瓶按40l减至1/10瓶,极大缩短充氩用量和充氩时间,提高生产效率和质量。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278703.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表