一种化学氧气发生器及组装方法与流程

- 国知局

- 2024-08-22 14:48:09

本发明涉及化学反应设备,具体涉及一种化学氧气发生器及组装方法。

背景技术:

1、氧气是维持人员生存呼吸的重要物质,也是影响操作人员作业工效的重要因素之一。为了确保驾驶员和载员的生命安全与正常作业,需要将闭舱作业的车厢内的氧气浓度标准控制在19%-21%之间。为了保证舱室内的氧气浓度,需要供氧装置对其进行供氧。目前供氧方式有:液氧供氧、分子筛供氧、压缩氧源供氧、化学供氧等几种方式。液氧供氧方式在使用时需经过气化、减压,最后进行混合,释放到车辆舱室中供人员呼吸使用。液氧纯度较高,对舱室不会产生二次污染,经济可靠,然而液氧需要保存在-183℃以下,长期维持低温状态,受温度的影响较大,制氧成本较高;分子筛供氧装备结构复杂,体积大,且产生氧气浓度在40%以下,装备所需的吸附剂的吸附效能容易受到湿度和温度的影响;压缩氧源制氧属于物理类制氧,所需能耗较大,储存氧源的容器均是压力容器,存在安全隐患。化学供氧主要是利用固体含氧氯酸盐制成的产氧药柱,压制或者浇铸产氧药柱组成化学氧气发生器,使用时点燃产氧药柱,产氧药柱受热持续释放氧气,供给舱室人员呼吸,可作为供氧装置。产氧药芯的启动方式有压电陶瓷产生瞬间高压启动、火帽启动和电源启动。

2、中国实用新型专利cn212503989u和cn2327403y是采用压电陶瓷产生瞬间高压启动的,瞬时高压过程会产生电磁干扰,影响仪表和仪器的正常使用。

3、中国发明专利cn112960651b中的一种具有气路和药芯固定结构的化学氧气发生器,该化学氧气发生器的击发机构是采用底火撞击延期药引发产氧药芯产氧,这种装置结构复杂,装配难度大,启动温度高,另外底火属于火工品,运输和使用都受到管控。在组装过程中筒体采用大片紫铜进行包裹,成本较高。

4、利用直流电源启动的化学氧气发生器较多,如中国实用新型专利cn201923844u中的车载供氧装置,包括了供氧单元、控制器、输气管路,其供氧单元采用了化学供氧方式,提供了小型化、氧浓度高的车载供氧装置,但该专利中的供氧单元未详尽描述。中国实用新型专利cn214415391u中的手持式供氧装置,壳体内部设置有压电板,压电板上部连接有用于启动热化学反应的放电机构,压电板下部设置有放电机构供电的电池,在前期启动热反应过程中,温度在400℃-500℃,高温环境对于安装的电池存在较大的安全隐患。中国实用新型专利cn201643286u中的便携式个体供氧装置,但未提及氧气发生器内部结构或组装方法。

5、供氧装置的现有技术中,第一,通过瞬时高压启动的化学氧气发生器存在电磁干扰的问题;第二,通过撞击底火启动的化学氧气发生器装配结构复杂且成本昂贵;第三,未找到通过直流电源启动的氧气发生器相应的内部结构和组装方法的相关专利文献。

技术实现思路

1、为克服现有技术存在的缺陷,本发明的目的之一在于提供一种基于电源启动的化学氧气发生器,无电磁干扰,启动安全可靠,成本低廉;本发明的目的之二在于提供一种基于该化学氧气发生器的组装方法,设计合理,结构简单,便于组装,操作人员使用方便。

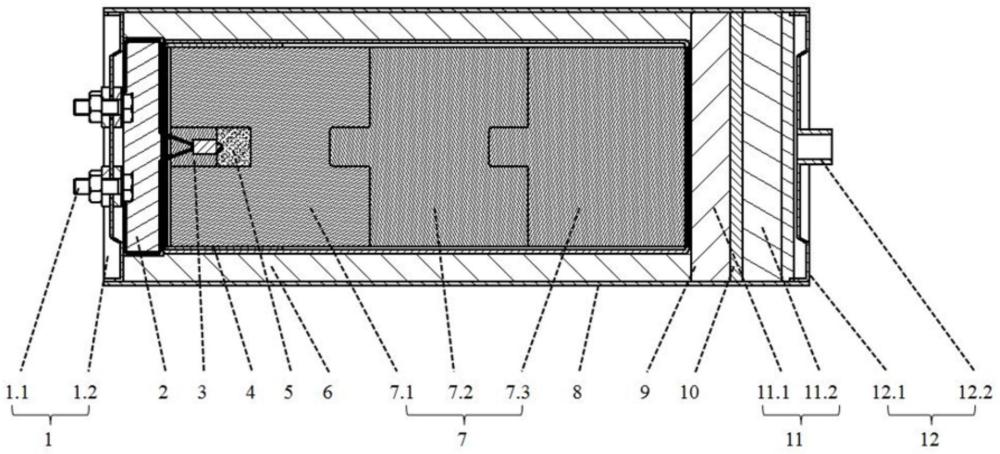

2、一种化学氧气发生器,包括击发机构组件、含锆毯、产氧药芯组件、壳体、净化材料组件、隔热材料和出气端;

3、所述击发机构组件和出气端分别密封固定于壳体的上下两端,产氧药芯通过隔热材料和含锆毯固定在壳体内部,产氧药芯的底部与出气端之间的空腔内设置净化材料组件;所述击发机构组件的击发机构穿过含锆毯后与产氧药芯组件接触,击发机构通过低电压启动进而引起产氧药芯产氧,净化材料组件吸附产氧药芯产氧气体中的杂质并提供气道,所述出气端用于限制产氧药芯组件、隔热材料和净化材料组件在壳体内部的轴向运动并为净化后的氧气提供出气通道。

4、进一步地,所述击发机构组件包括上端盖和击发机构,击发机构包括点火头、瓷管、导线、螺栓、内侧垫片、内孔密闭垫片、外侧垫片和螺母;

5、所述上端盖上加工两个通孔,通孔的直径与内孔密闭垫片外径一致,所述内孔密闭垫片水平置于通孔内,以产氧药芯方向定为内侧,内侧垫片和外侧垫片分别置于上端盖的内外两侧,螺栓的头部位于上端盖的内侧,螺杆依次穿过内侧垫片、内孔密封垫片、外侧垫片后通过螺母锁紧;两根所述导线一端分别与两根螺栓的头部固定,两根导线的另一端连接安装在瓷管内的点火头的正负极;上端盖与壳体的上端密封焊接。

6、进一步地,所述产氧药芯组件包括首端产氧药芯、末端产氧药芯、中间产氧药芯、延期药、点火药柱和金属罩,首端产氧药芯、中间产氧药芯和末端产氧药芯的外径相同但两端的形状不同,首端产氧药芯的两端均为凹槽,一端用于放置延期药和点火药柱,另一端与下一块产氧药芯的凸槽配合连接,击发机构的点火头元件与点火药柱接触;中间产氧药芯的一端设置凸槽,另一端设置凹槽;末端产氧药芯一端设置为凸槽,另一端为平面,首端产氧药芯、中间产氧药芯和末端产氧药芯依次顺序配合连接形成一根完整的产氧药芯,所述金属罩套装在首端产氧药芯外部,产氧药芯由产氧源氯酸钠、燃料铁粉、催化剂氧化钴和添加剂氧化镁组成。

7、进一步地,所述金属罩通过两根金属丝固定在首端产氧药芯上,金属丝轴向通过产氧药芯两侧并绕过金属壳顶端,金属丝的两端交汇于末端产氧药芯底部。两根金属丝呈现十字交叉状,并将金属丝两侧弯曲成一定角度,以紧固金属丝。

8、进一步地,所述净化材料组件包括金属带孔板网、颗粒夹层材料和净化材料,所述金属带孔板网和颗粒夹层材料将净化材料限制在壳体内部产氧药芯组件下方的空间内,金属带孔板网用于提供气路,净化材料用于吸附水分和气体杂质,颗粒夹层材料与隔热材料材质相同,起到隔离作用和防止颗粒掉落作用。

9、进一步地,所述净化材料由碱石灰颗粒和化学过滤颗粒组成,化学过滤颗粒为霍加拉特剂或者贵金属颗粒的一种或者多种。

10、进一步地,所述隔热材料采用陶瓷纤维、玻璃纤维、气凝胶毡、高硅氧针刺毡中的一种或多种进行组合。

11、进一步地,所述壳体的外形为圆柱形,材质为不锈钢或马口铁;金属罩的材质为黄铜。

12、进一步地,所述出气端包括下端盖和出气口,下端盖与壳体的下端密封焊接,下端盖上焊接出气口。

13、一种化学氧气发生器组装方法,包括如下步骤:

14、s1:将击发机构组件中的击发机构依次穿过含锆毯和金属壳;

15、s2:产氧药芯按照首端产氧药芯、中间产氧药芯、末端产氧药芯的顺序进行凹槽与凸槽的安装,在首端产氧药芯的凹槽处放置延期药;

16、s3:将按照s1步骤组装好的击发机构的点火头放置到延期药中,利用点火药柱封装点火头,此时首端产氧药芯的凹槽处于填满状态;

17、s4:将s1步骤中的金属壳套装在首端产氧药芯上,金属壳周边均匀设置6个凹槽,便于固定产氧药芯;

18、s5:采用两根金属丝对产氧药芯进行固定,两根金属丝轴向通过产氧药芯两侧并绕过金属壳,金属丝的两端交汇于末端产氧药芯底部;两根金属丝呈现十字交叉状,并将金属丝两侧弯曲成一定角度,以紧固金属丝;

19、s6:在产氧药芯周边包裹4-5层隔热材料以适配壳体,隔热材料宽度不小于含锆毯、金属壳和产氧药芯相加的长度;

20、s7:将组装好的产氧药芯以及壳体整体倒立在有凹槽的工装上;

21、s8:在产氧药芯底部依次放入金属带孔板网、碱石灰颗粒、颗粒夹层材料、化学过滤颗粒、颗粒夹层材料和金属带孔板网;金属带孔板网提供气路;颗粒夹层材料与隔热材料材质相同,起到隔离作用和防止颗粒掉落作用;

22、s9:将出气端放置在壳体上,壳体的两端分别与上端盖和下端盖进行密封焊接,完成化学氧气发生器的组装。

23、有益效果:

24、1、本发明的击发机构组件通过低电压启动进而引起产氧药芯产氧,由于是利用直流低压电源进行启动,不会产生高能量的电磁干扰,对车内的仪器仪表的工作无隐患。

25、2、本发明的击发机构组件中,击发组件的启动方式中设计点火头套入瓷管并封装在点火药柱的结构方式,点火头不易脱落,同时又防止启动机构失灵,启动安全可靠。

26、3、本发明的击发机构组件未采用火工品,原材料未使用铜皮等价格较贵的金属材料,成本低廉。

27、4、本发明的产氧药芯采用分段结构,药芯之间采用凹槽与凸槽配合的方式,凹槽处的产氧药芯充分预热下一段产氧药芯的凸槽处,产氧药芯燃烧中断的概率大大降低。此外,在压制产氧药芯中,分段式压制药芯的密度更加均匀且压制所需的时间短,生产效率高。

28、5、本发明将金属壳罩在首端产氧药芯处,首端产氧药芯处前期燃烧速率比较快,容易出现爆燃现象,金属壳能够抑制爆燃,可避免由于药芯爆燃导致事故的发生;通过金属丝捆绑上铜壳和产氧药芯,不仅实现了产氧药芯的固定,并且铜丝与隔热材料之间的空隙形成了氧气气体的通道,从而保证了供氧的安全性。

29、6、本发明提供的组装方法通过合理的装配顺序对壳体内的产氧药芯组件和击发机构组件进行装配和固定,结构简单,便于组装。同时在击发机构组件中引入点火头的封装结构,使得击发机构安全可靠启动化学氧气发生器;在多个产氧药芯内部设置凹凸槽紧密配合的结构,使得供氧连续稳定。在启动端可靠启动,同时保证供氧连续。相对于现有工艺,未使用底火的火工品,不需要采用紫铜板材包裹产氧药芯的方式,结构相对简单,省去紫铜板材加工的工序,使用隔热材料等柔性材质,便于组装操作。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279934.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。