一种防爆涡轮蜗杆传动结构的制作方法

- 国知局

- 2024-08-22 14:47:59

本发明涉及涡轮蜗杆,更具体地的说,涉及一种防爆涡轮蜗杆传动结构。

背景技术:

1、蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。蜗轮与蜗杆在其中间平面内相当于齿轮与齿条,蜗杆又与螺杆形状相似。

2、目前隔爆云台涡轮座和蜗杆座分体设计,结构复杂,安装难度高,壳体无防设计,整机需要设计防爆结合面,增加了防爆云台的尺寸和成本。

技术实现思路

1、为了解决上述背景技术中提出的问题,本发明提供一种防爆涡轮蜗杆传动结构。

2、本发明提供的一种防爆涡轮蜗杆传动结构采用如下的技术方案:

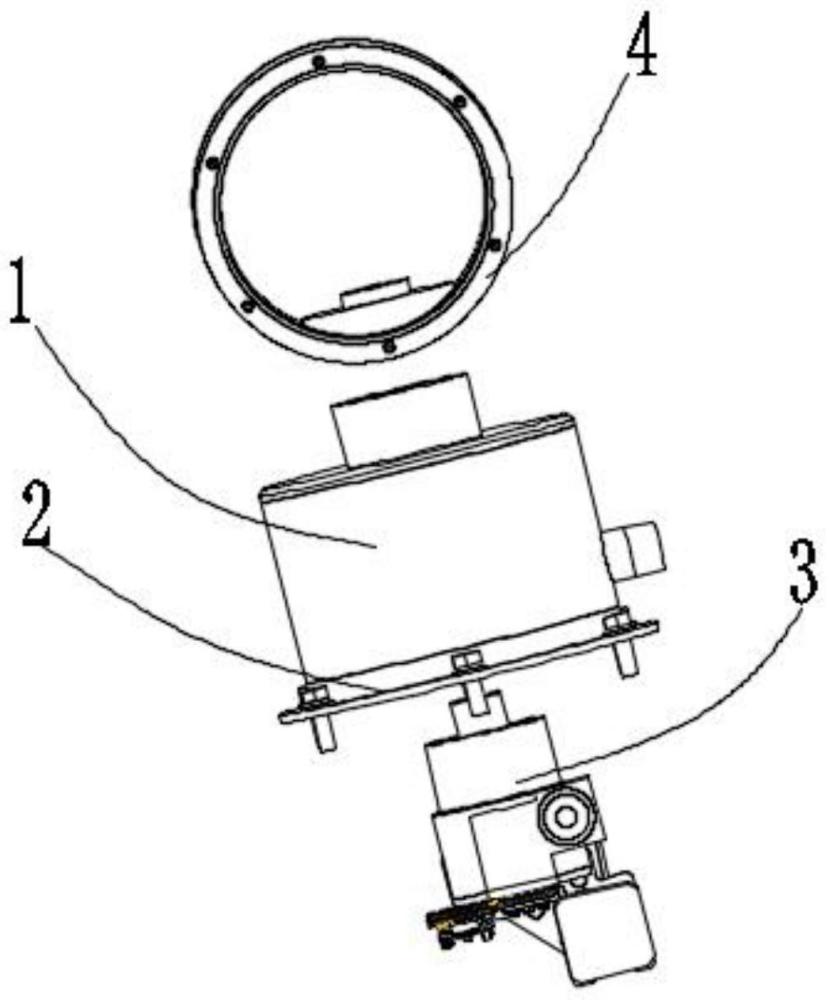

3、一种防爆涡轮蜗杆传动结构,包括外壳和位于外壳底部用于安装的安装座、位于外壳内的驱动机构,所述驱动机构的顶部连接有旋转座,利用驱动机构驱动旋转座转动;

4、所述驱动机构包括壳体,所述壳体的表面通过螺栓固定连接有电机固定支架,所述电机固定支架的表面通过螺栓连接有电机,且电机位于壳体的上方,所述电机的输出轴固定连接有同步轮一,所述同步轮一的表面转动连接有同步带,所述同步轮一通过同步带连接有同步轮二,所述同步轮二的内部安装有涡轮螺杆组件的输出轴;

5、所述涡轮螺杆组件包括与电机固定支架转动连接的蜗杆,所述蜗杆的表面啮合连接有蜗轮,所述蜗轮的内部固定连接有传动杆,所述传动杆的两端表面分别转动连接有蜗轮轴承与蜗轮轴承二,所述蜗轮轴承二的表面固定连接有铜套,且铜套安装在电机固定支架的内部。

6、优选的,所述同步轮二通过固定螺钉与蜗杆固定连接在一起,所述蜗杆的两端均转动连接有蜗杆轴承,且蜗杆轴承安装在电机固定支架内,所述蜗杆远离固定螺钉的一端安装有蜗杆轴承调隙螺母,利用蜗杆轴承调隙螺母调节蜗杆轴承的缝隙。

7、优选的,所述蜗轮轴承的表面固定连接有蜗轮轴承盖,且蜗轮轴承盖套在蜗轮轴承的表面,所述传动杆穿过蜗轮轴承盖的一端通过螺栓连接有导电滑环,所述导电滑环的下方通过螺栓固定安装在主动齿轮上,所述主动齿轮的表面啮合连接有从动齿轮,所述从动齿轮的内部固定连接有转轴,所述转轴的顶部固定连接有磁铁安装支架,所述磁铁安装支架的顶部固定连接有磁铁,所述电机固定支架的顶部通过螺栓固定连接有pcba板子。

8、优选的,所述pcba板子包括支板、光耦板、磁编码芯片,所述支板的顶部分别安装有光耦板与磁编码芯片,且磁编码芯片位于同步轮一的正上方。

9、优选的,所述壳体由矩形与圆筒组成,所述矩形与圆筒形相接点设有密封圈,所述圆筒的下单安装有油封,且传动杆穿过油封与旋转座连接。

10、优选的,所述铜套的顶部固定连接有铜筒,且铜筒位于蜗轮内凹处,所述传动杆的表面固定连接有圆筒,且圆筒位于铜筒内,所述圆筒与铜筒的表面均设计成隔爆面,圆筒的隔爆面与铜筒的隔爆面相互配合形成隔爆结合面二,所述铜套的表面设计成隔爆面,所述壳体内外均设计成隔爆面,所述铜套隔爆面与壳体内隔爆面相互配合形成隔爆结合面一,所述外壳内设计成隔爆面,所述壳体外隔爆面与外壳内隔爆面相互配合形成隔爆结合面三。

11、优选的,所述蜗轮安装在蜗轮蜗杆座内,且蜗杆穿过蜗轮蜗杆座内,并蜗轮与蜗杆啮合,所述蜗轮蜗杆座包括涡轮座和蜗杆座,涡轮座和蜗杆座采用一体式设计。

12、综上所述,本发明包括以下有益技术效果:

13、1.本发明通过铜套隔爆面与壳体内隔爆面相互配合形成隔爆结合面一,蜗轮轴承二安装在铜套内,在满足隔爆结合面一长度的同时,减少整个壳体的尺寸,外壳内设计成隔爆面,壳体外隔爆面与外壳内隔爆面相互配合形成隔爆结合面三,从而阻止爆炸产生的火焰传递到设备外部,从而引起环境爆炸,这两部分设计严格安装隔爆设计标准中要求的隔爆面长度和间隙设计,同时通过形成隔爆结合面,从而减少设备内零件的自身的重量与体积,减少生产的生产成本,当能用于防爆云台时,防爆云台减重设计,同时大幅降低了云台的安装难度。

14、2.本发明通过电机、同步轮一、同步带、同步轮二、蜗杆、蜗轮配合使用,使蜗轮通过传动杆带动主动齿轮与旋转座旋转,主动齿轮转动带动从动齿轮转动,从动齿轮转动带动转轴与磁铁安装支架和磁铁安装支架上的磁铁旋转,在磁铁旋转时,通过磁编码芯片的霍尔效应原理,然后由光耦板提供位置,从而在设备运转过程中,将转动位置实时反馈给控制系统,实现了控制系统的闭环,从而提高传动精度。

15、3.本发明通过涡轮蜗杆组件中,涡轮蜗杆装在同一个零件上(涡轮蜗杆座),安装尺寸链做到最短,有利于提高传动精度,壳体无调整结构,更加紧凑,安装也更加方便,蜗杆轴承采用蜗杆轴承调隙螺母调间隙结构,用于调整蜗杆轴承游隙。

技术特征:1.一种防爆涡轮蜗杆传动结构,包括外壳(1)和位于外壳(1)底部用于安装的安装座(2)、位于外壳(1)内的驱动机构(3),其特征在于:所述驱动机构(3)的顶部连接有旋转座(4),利用驱动机构(3)驱动旋转座(4)转动;

2.根据权利要求1所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述同步轮二(10)通过固定螺钉(15)与蜗杆(12)固定连接在一起,所述蜗杆(12)的两端均转动连接有蜗杆轴承(13),且蜗杆轴承(13)安装在电机固定支架(6)内,所述蜗杆(12)远离固定螺钉(15)的一端安装有蜗杆轴承调隙螺母(14),利用蜗杆轴承调隙螺母(14)调节蜗杆轴承(13)的缝隙。

3.根据权利要求1所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述蜗轮轴承(18)的表面固定连接有蜗轮轴承盖(19),且蜗轮轴承盖(19)套在蜗轮轴承(18)的表面,所述传动杆(22)穿过蜗轮轴承盖(19)的一端通过螺栓连接有导电滑环(241),所述导电滑环(241)的下方通过螺栓固定安装在主动齿轮(24)上,所述主动齿轮(24)的表面啮合连接有从动齿轮(25),所述从动齿轮(25)的内部固定连接有转轴(26),所述转轴(26)的顶部固定连接有磁铁安装支架(27),所述磁铁安装支架(27)的顶部固定连接有磁铁(28),所述电机固定支架(6)的顶部通过螺栓固定连接有pcba板子(29)。

4.根据权利要求3所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述pcba板子(29)包括支板、光耦板(30)、磁编码芯片(31),所述支板的顶部分别安装有光耦板(30)与磁编码芯片(31),且磁编码芯片(31)位于同步轮一(8)的正上方。

5.根据权利要求1所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述壳体(5)由矩形与圆筒组成,所述矩形与圆筒形相接点设有密封圈(21),所述圆筒的下单安装有油封(23),且传动杆(22)穿过油封(23)与旋转座(4)连接。

6.根据权利要求5所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述铜套(20)的顶部固定连接有铜筒(201),且铜筒(201)位于蜗轮(17)内凹处,所述传动杆(22)的表面固定连接有圆筒(221),且圆筒(221)位于铜筒(201)内,所述圆筒(221)与铜筒(201)的表面均设计成隔爆面,圆筒(221)的隔爆面与铜筒(201)的隔爆面相互配合形成隔爆结合面二(33),所述铜套(20)的表面设计成隔爆面,所述壳体(5)内外均设计成隔爆面,所述铜套(20)隔爆面与壳体(5)内隔爆面相互配合形成隔爆结合面一(32),所述外壳(1)内设计成隔爆面,所述壳体(5)外隔爆面与外壳(1)内隔爆面相互配合形成隔爆结合面三(34)。

7.根据权利要求1所述的一种防爆涡轮蜗杆传动结构,其特征在于:所述蜗轮(17)安装在蜗轮蜗杆座(16)内,且蜗杆(12)穿过蜗轮蜗杆座(16)内,并蜗轮(17)与蜗杆(12)啮合,所述蜗轮蜗杆座(16)包括涡轮座和蜗杆座,所述涡轮座和蜗杆座采用一体式设计。

技术总结本发明涉及涡轮蜗杆技术领域,且公开了一种防爆涡轮蜗杆传动结构,包括外壳和位于外壳底部用于安装的安装座、位于外壳内的驱动机构,所述驱动机构的顶部连接有旋转座,利用驱动机构驱动旋转座转动,本发明通过铜套隔爆面与壳体内隔爆面相互配合形成隔爆结合面一,外壳内设计成隔爆面,壳体外隔爆面与外壳内隔爆面相互配合形成隔爆结合面三,从而阻止爆炸产生的火焰传递到设备外部,从而引起环境爆炸,这两部分设计严格安装隔爆设计标准中要求的隔爆面长度和间隙设计,同时通过形成隔爆结合面,从而减少设备内零件的自身的重量与体积,减少生产的生产成本,当能用于防爆云台时,防爆云台减重设计,同时大幅降低了云台的安装难度。技术研发人员:占胜,孟令才,马乐,余正海,陶连日受保护的技术使用者:浙江双视科技股份有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/279925.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。