一种飞机进气道消音板的外层修复工艺的制作方法

- 国知局

- 2024-08-22 14:50:29

本发明涉及消音板修复,特别是涉及一种飞机进气道消音板的外层修复工艺。

背景技术:

1、飞机进气道消音板由于消音功能需要,消音板为开放结构,始终暴露于发动机进气道的外部环境中,受湿热、盐雾、除防冰液、冰霜等因素影响,在长期使用后会发生脱胶、腐蚀等损伤。消音板的位置特点使其也易受发动机内部高热气流影响,导致外层整体烧蚀。目前飞机进气道消音板损伤涉及多层复合材料,叠加长期服役造成的内部污染腐蚀和形变,使消音板背板整体烧蚀修理难度较大,造成修复效果不佳。

技术实现思路

1、本发明的目的是提供一种飞机进气道消音板的外层修复工艺,能够提升消音板的修复效果。

2、为了实现上述目的,本发明提供了一种飞机进气道消音板的外层修复工艺,所述消音板包括外层和与所述外层连接的内层,所述外层包括从内至外设置的碳纤维层、金属网层、玻璃纤维层和漆层,所述碳纤维层设有多层,所述内层包括蜂窝层,包括:

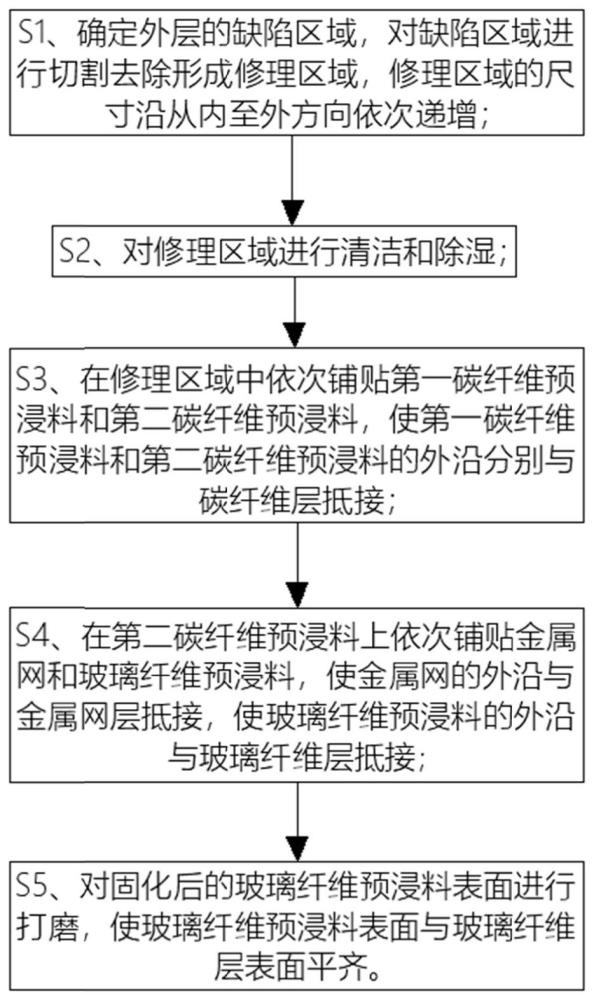

3、确定所述外层的缺陷区域,对所述缺陷区域进行切割去除形成修理区域,所述修理区域的尺寸沿从内至外方向依次递增;

4、对所述修理区域进行清洁和除湿;

5、在所述修理区域中依次铺贴第一碳纤维预浸料和第二碳纤维预浸料,使所述第一碳纤维预浸料和第二碳纤维预浸料的外沿分别与所述碳纤维层搭接;

6、在所述第二碳纤维预浸料上依次铺贴金属网和玻璃纤维预浸料,使所述金属网的外沿与所述金属网层搭接,使所述玻璃纤维预浸料的外沿与所述玻璃纤维层搭接;

7、对固化后的所述玻璃纤维预浸料表面进行打磨,使所述玻璃纤维预浸料表面与所述玻璃纤维层表面平齐。

8、在一些实施例中,所述外层的所述修理区域沿所述碳纤维层、所述金属网层和所述玻璃纤维层呈阶梯状分布。

9、在一些实施例中,对所述修理区域进行除湿包括:对所述修理区域进行加热至85-95℃,维持至少4小时。

10、在一些实施例中,铺贴所述第一碳纤维预浸料包括:在所述蜂窝层上铺贴第一胶膜,在所述第一胶膜上铺贴多层第一碳纤维预浸料,对第一碳纤维预浸料进行固化处理。

11、在一些实施例中,铺贴所述第二碳纤维预浸料包括:在固化的所述第一碳纤维预浸料上铺贴第二胶膜,在所述第二胶膜上铺贴多层第二碳纤维预浸料,对所述第二碳纤维预浸料进行所述固化处理。

12、在一些实施例中,所述固化处理包括:对所述第一碳纤维预浸料进行抽真空,保持真空度为22-26in hg,固化温度为250-270℉,固化时间为115-125min。

13、在一些实施例中,铺贴金属网包括:在固化的所述第二碳纤维预浸料上铺贴第三胶膜,在所述第三胶膜上铺贴不锈钢网,对不锈钢网进行所述固化处理。

14、在一些实施例中,铺贴所述玻璃纤维预浸料包括:在固化的所述不锈钢网上铺贴第四胶膜,在所述第四胶膜上铺贴玻璃纤维预浸料,对玻璃纤维预浸料进行所述固化处理。

15、在一些实施例中,对所述缺陷区域进行切割去除包括:依次切割去除所述漆层、所述玻璃纤维层、所述金属网层和所述碳纤维层,且所述修理区域的外沿尺寸大于所述缺陷区域的外沿尺寸至少1inch。

16、在一些实施例中,对固化后的所述玻璃纤维预浸料表面进行打磨之后,采用模具对修复的所述消音板进行定位,在所述修理区域上钻取紧固件孔,之后在所述修理区域上涂刷所述漆层并打磨。

17、本发明提供一种飞机进气道消音板的外层修复工艺,与现有技术相比,其有益效果在于:

18、通过对所述缺陷区域进行切割去除形成修理区域,所述修理区域的尺寸沿从内至外方向依次递增,在所述修理区域中依次铺贴第一碳纤维预浸料、第二碳纤维预浸料、金属网和玻璃纤维预浸料,通过分层铺设固化,且铺贴面积依次扩大,从而保证各层结构连接紧密,能够提升消音板的修复效果。

技术特征:1.一种飞机进气道消音板的外层修复工艺,所述消音板包括外层和与所述外层连接的内层,所述外层包括从内至外设置的碳纤维层、金属网层、玻璃纤维层和漆层,所述碳纤维层设有多层,所述内层包括蜂窝层,其特征在于,包括:

2.根据权利要求1所述的飞机进气道消音板的外层修复工艺,其特征在于,所述外层的所述修理区域沿所述碳纤维层、所述金属网层和所述玻璃纤维层呈阶梯状分布。

3.根据权利要求1所述的飞机进气道消音板的外层修复工艺,其特征在于,对所述修理区域进行除湿包括:对所述修理区域进行加热至85-95℃,维持至少4小时。

4.根据权利要求1所述的飞机进气道消音板的外层修复工艺,其特征在于,铺贴所述第一碳纤维预浸料包括:在所述蜂窝层上铺贴第一胶膜,在所述第一胶膜上铺贴多层第一碳纤维预浸料,对第一碳纤维预浸料进行固化处理。

5.根据权利要求4所述的飞机进气道消音板的外层修复工艺,其特征在于,铺贴所述第二碳纤维预浸料包括:在固化的所述第一碳纤维预浸料上铺贴第二胶膜,在所述第二胶膜上铺贴多层第二碳纤维预浸料,对所述第二碳纤维预浸料进行所述固化处理。

6.根据权利要求4或5所述的飞机进气道消音板的外层修复工艺,其特征在于,所述固化处理包括:对所述第一碳纤维预浸料进行抽真空,保持真空度为22-26in hg,固化温度为250-270℉,固化时间为115-125min。

7.根据权利要求6所述的飞机进气道消音板的外层修复工艺,其特征在于,铺贴金属网包括:在固化的所述第二碳纤维预浸料上铺贴第三胶膜,在所述第三胶膜上铺贴不锈钢网,对不锈钢网进行所述固化处理。

8.根据权利要求7所述的飞机进气道消音板的外层修复工艺,其特征在于,铺贴所述玻璃纤维预浸料包括:在固化的所述不锈钢网上铺贴第四胶膜,在所述第四胶膜上铺贴玻璃纤维预浸料,对玻璃纤维预浸料进行所述固化处理。

9.根据权利要求1所述的飞机进气道消音板的外层修复工艺,其特征在于,对所述缺陷区域进行切割去除包括:依次切割去除所述漆层、所述玻璃纤维层、所述金属网层和所述碳纤维层,且所述修理区域的外沿尺寸大于所述缺陷区域的外沿尺寸至少1inch。

10.根据权利要求1所述的飞机进气道消音板的外层修复工艺,其特征在于,对固化后的所述玻璃纤维预浸料表面进行打磨之后,采用模具对修复的所述消音板进行定位,在所述修理区域上钻取紧固件孔,之后在所述修理区域上涂刷所述漆层并打磨。

技术总结本发明涉及消音板修复技术领域,具体公开了一种飞机进气道消音板的外层修复工艺,包括:确定外层的缺陷区域,对缺陷区域进行切割去除形成修理区域,修理区域的尺寸沿从内至外方向依次递增;对修理区域进行清洁和除湿;在修理区域中依次铺贴第一碳纤维预浸料和第二碳纤维预浸料,使第一碳纤维预浸料和第二碳纤维预浸料的外沿分别与碳纤维层搭接;在第二碳纤维预浸料上依次铺贴金属网和玻璃纤维预浸料,使金属网的外沿与金属网层搭接,使玻璃纤维预浸料的外沿与玻璃纤维层搭接;对固化后的玻璃纤维预浸料表面进行打磨。本发明的工艺能够提升消音板的修复效果。技术研发人员:罗志刚,蔡俊,冯博文,刘学凯,伍星,胡洋嘉受保护的技术使用者:中国南方航空股份有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280079.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。