一种基于可逆泵的单塔VPSA制氧设备及方法

- 国知局

- 2024-08-22 14:52:35

本发明涉及制氧,具体涉及一种基于可逆泵的单塔vpsa制氧设备及方法。

背景技术:

1、在医疗保障方面,氧气保障是一项重点内容,及时供氧是救治伤病员的关键措施之一,尤其在高原医疗保障过程中起着关键作用。瓶装氧气在运输的过程中会出现许多问题,如耗费运力较多、运输时间较长、保障时间不及时等。现场可持续地制备氧气可有效解决以上问题,满足保障需求。

2、目前,对于现场可持续地制氧以变压吸附法为主。变压吸附法(pressure swi ngadsorpt ion,psa)制氧原理是空气在通过沸石分子筛时,由于其对气体的选择吸附特性,n2被吸附,o2通过吸附塔作为产品气流出,从而达到空气分离制备氧气的目的,此方法制备的氧气为纯度90%以上。目前最为常见的是多塔变压吸附制氧技术,单塔变压吸附制氧研究较少。多塔工艺流程由于设备较多、流程复杂,在小型化、集成化、一体化方面不如单塔变压吸附制氧流程易实现。传统的变压吸附循环过程所需吸附压力较高,造成的能耗较大。真空变压吸附制氧在常压或高压下进行吸附,真空下进行解吸,吸附过程所需压力较低,在其压力范围内进气时空气压缩产生的热效应较低,对气路、吸附塔的管壁承受压力标准更低,对设备要求低,水在该压力范围内不凝结,无需前置除水设备,工艺所需能耗低,且在该应用条件下分子筛不易粉化,有利于延长分子筛寿命。真空变压吸附(vacuum pressure swing adsorpt i on,vpsa)工艺中常用鼓风机和真空泵两个器件模块的组合完成压力的转换。为了提高设备集成度,现有技术中采用一个可逆式风机加电机代替传统的鼓风机、真空泵和电机这种“一拖二”的压力转换模块,若采用传统“一拖二”模块,则管路系统、控制系统复杂度增加,耗材及空间占用增加,无法满足小型化、高集成度的需求。本发明提供一种利用可逆式风机代替鼓风机和真空泵的技术方案,减小了单塔制氧设备的体积,提高设备集成度。

技术实现思路

1、本发明要解决的问题是,提供一种小型化的基于可逆泵的单塔vpsa制氧设备。

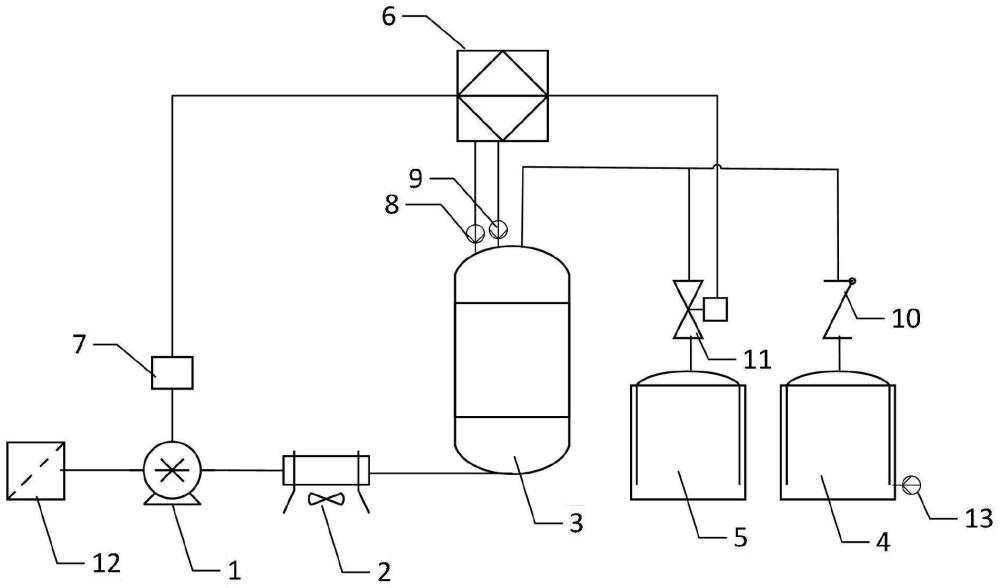

2、为达到上述目的,本发明实施例第一方面公开了一种基于可逆泵的单塔vpsa制氧设备,包括:可逆泵、散热装置、吸附塔、氧气缓冲罐和冲洗气缓冲罐;以及,可编程逻辑控制模块和变频电机;

3、所述可逆泵出气端气路连接所述散热装置,所述散热装置气路连接所述吸附塔入气口;所述可逆泵电路连接所述变频电机;

4、所述吸附塔出气口气路连接所述氧气缓冲罐和所述冲洗气缓冲罐;所述吸附塔顶部设置氧气浓度传感器、压力传感器;

5、所述氧气缓冲罐入气口前设有单向阀;

6、所述氧气缓冲罐出气口后设有流量计;

7、所述冲洗气缓冲罐入气口前设有第一电磁阀;

8、所述可编程逻辑控制模块电路连接所述氧气浓度传感器、压力传感器、第一电磁阀和变频电机。

9、作为一种可选的实施方式,所述可逆泵为罗茨鼓风机,所述可编程逻辑控制模块控制变频电机来实现所述可逆泵的正、反转切换,所述可逆泵运行状态有:加速、匀速、减速及方向切换;所述可逆泵的排风量大于3m3/min。

10、作为一种可选的实施方式,所述可逆泵为无润滑油式泵。

11、作为一种可选的实施方式,所述散热装置包括蛇形盘绕的铜管和设置在所述铜管下方的风扇。

12、作为一种可选的实施方式,所述吸附塔内填充l ix分子筛,所述吸附塔高径比范围为1-10,所述吸附塔底部填充有吸水吸附剂氧化铝。

13、作为一种可选的实施方式,所述可逆泵进气口设有空气过滤器。

14、作为一种可选的实施方式,所述变频电机为变频调速电机,实现体系压力变化范围为0.3bar~2bar。需要说明的是,bar为常用的压强单位,1bar=0.1mpa,本申请中所述的压力均为绝对压力。

15、作为一种可选的实施方式,所述可编程逻辑控制模块具有编写程序功能;通过人机交互调节可逆泵的运转方向、运转时间、运行频率;设定该制氧设备体系中的阀门开闭条件及时间,完成对工艺的操作调节和监控;同时采集工艺中关键信息,实时监测可逆泵运转情况、制备氧气浓度和吸附塔压力信息。

16、本发明实施例第二方面公开了一种基于可逆泵的单塔vpsa制氧方法,基于本发明实施例第一方面公开的任一所述的基于可逆泵的单塔vpsa制氧设备,所述方法包括:

17、s1、负压准备过程;具体的:所述单向阀、电磁阀关闭;所述可逆泵反向运转将吸附塔内压力降至负压状态,对分子筛进行活化;所述散热器持续运转;

18、s2、升压吸附过程;具体的:所述可逆泵执行“反-正运转方向切换”,空气经过所述可逆泵、散热装置进入到所述吸附塔内;所述压力传感器监测到压力上升至吸附压力,所述氧气浓度传感器监测到所述吸附塔内顶部氧气浓度升至大于90%,所述单向阀在压力作用下开启,氧气流入到所述氧气缓冲罐内;所述第一电磁阀所述在吸附过程中由可编程逻辑控制模块控制其开启,在所述可逆泵(1)反向运转执行抽真空操作开始前关闭;

19、s3、降压过程;具体的:所述可逆泵执行“正-反运转方向切换”,所述压力传感器监测到所述吸附塔内压力降至常压,所述可逆泵执行反转操作使所述吸附塔(3)内压力进一步降低至负压;

20、s4、冲洗过程;具体的:所述第一电磁阀打开,使冲洗气体逆向(从吸附塔顶部至底部)对吸附塔进行冲洗;所述第一电磁阀关闭;所述可逆泵停止运转。

21、循环执行步骤s2~s4,实现连续制氧过程。

22、与现有技术相比,本发明实施例具有以下有益效果:

23、1、本发明所提供的技术方案,采用可逆式风机可有效代替鼓风机和真空泵实现压力转换,简化了气体管路通道及相关控制系统,减小了制氧设备体积,有效地提高设备集成度;

24、2、本发明所提供的技术方案,由可编程逻辑控制模块进行控制,自由度高,可自行定义可逆泵的运转参数,控制其运行时间及运行频率等,系统内压力可控且可调节;可自行定义冲洗气体来源、每个步骤运行时间、阀门开启及关闭等时间参数,对于平原、高原不同条件下的氧气制备可因地制宜调节至最佳运行状态,提高吸附效率,应用范围广。

25、3、本发明所提供的技术方案,可作为实验平台对真空变压吸附制氧进行科学研究,其自由度高,模块、组件之间连接方式便于拆装,可在不同位置加装仪表;吸附塔内分子筛可替换;可编程逻辑控制模块可自定义程序。本发明有利于促进单可逆泵真空变压吸附制氧设备和工艺方法研究的开展,具有重要意义。

技术特征:1.一种基于可逆泵的单塔vpsa制氧设备,其特征在于,包括可逆泵(1)、散热装置(2)、吸附塔(3)、氧气缓冲罐(4)和冲洗气缓冲罐(5);以及,可编程逻辑控制模块(6)和变频电机(7);

2.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述可逆泵(1)为罗茨鼓风机,所述可编程逻辑控制模块(6)控制变频电机(7)来实现所述可逆泵(1)的正、反转切换,所述可逆泵(1)运行状态有:加速、匀速、减速及方向切换;所述可逆泵(1)的排风量大于3m3/min。

3.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述可逆泵(1)为无润滑油式泵。

4.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述散热装置(2)包括蛇形盘绕的铜管和设置在所述铜管下方的风扇。

5.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述吸附塔(3)内填充lix分子筛,所述吸附塔(3)底部填充有吸水吸附剂氧化铝。

6.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述可逆泵(1)进气口设有空气过滤器(12)。

7.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述变频电机(7)为变频调速电机,实现体系压力变化范围为0.3bar~2bar。

8.根据权利要求1所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述可编程逻辑控制模块(6)具有编写程序功能;通过人机交互调节可逆泵的运转方向、运转时间、运行频率;设定该制氧设备体系中的阀门开闭条件及时间,完成对工艺的操作调节和监控;同时采集工艺中关键信息,实时监测可逆泵运转情况、制备氧气浓度和吸附塔压力信息。

9.一种基于可逆泵的单塔vpsa制氧方法,基于权利要求1至8中任一所述的基于可逆泵的单塔vpsa制氧设备,其特征在于,所述方法包括:

技术总结本发明公开了一种基于可逆泵的单塔VPSA制氧设备及方法,所述设备包括:进气过滤器、可逆泵、散热装置、吸附塔、氧气缓冲罐、冲洗气缓冲罐、电磁阀组、气体管道,以及控制模块和变频电机,吸附塔上方连接有压力传感器和氧气浓度传感器,氧气缓冲罐出口端连接有流量计。在可编程逻辑控制模块控制下,通过变频电机调节可逆泵的运转方向,实现吸附塔内的压力转换,通过循环执行升压吸附、降压、冲洗、升压四个步骤完成制氧过程。本发明采用可逆式风机可有效代替鼓风机和真空泵,减小了制氧设备体积,有效地提高设备集成度。技术研发人员:张彦军,马军,张莹莹,宋振兴,孙鸿运,温博伦,李玥,刘林镛受保护的技术使用者:军事科学院系统工程研究院卫勤保障技术研究所技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280210.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表