高硬度低压缩永久变形率的全氟醚橡胶及制备方法、应用与流程

- 国知局

- 2024-08-22 14:56:15

本发明涉及全氟醚橡胶,具体涉及高硬度低压缩永久变形率的全氟醚橡胶及制备方法、应用。

背景技术:

1、全氟醚弹性体是由四氟乙烯(tfe)、全氟烷基乙烯基醚(pave,包括全氟甲基乙烯基醚pmve、全氟乙基乙烯基醚peve、全氟丙基乙烯基醚ppve)、第三单体(硫化点单体csm)等单体聚合而成的共聚物,具有优异的耐高温、耐化学介质性能,常常应用于氟橡胶不能胜任、条件苛刻的场合。

2、全氟醚橡胶作为密封材料,经常应用于一些特殊的高温高压环境,对其性能往往有较高的要求。比如应用于石油化工防爆系统中,在高温高压强腐蚀工况下,橡胶材料除了耐受复杂介质外,还对硬度有着极高的要求,硬度低于85shore a的橡胶密封材料在高温高压的环境中不能使用,目前市面上的全氟醚橡胶硬度大多都在80以下,即使有部分硬度能够达到85,其在200℃的压缩永久变形率都在35%以上,容易导致密封失效,降低设备的使用寿命。

3、为了提高橡胶的硬度,需要加入大量的填料对其进行补强,而随着橡胶硬度的提高,其弹性下降,压缩永久变形率会不可避免地提高。

4、因此,为了使全氟醚橡胶能够更好的适用于一些特殊的高温高压环境,设计一种能够同时兼顾硬度和压缩永久变形率的全氟醚橡胶具有重要意义。

技术实现思路

1、本发明的目的在于提供一种高硬度低压缩永久变形率的全氟醚橡胶及制备方法、应用,该全氟醚橡胶兼具高硬度和高温下较低压缩永久变形率。

2、本发明通过下述技术方案实现:

3、一种高硬度低压缩永久变形率的全氟醚橡胶,包括如下重量份的组分:全氟醚橡胶100份、填料40-60份、硫化剂1-5份和促进剂1-5份,其中,填料包括炭黑和硅酸铝钠,并且,在制备全氟醚橡胶过程中,炭黑的添加顺序在硅酸铝钠之后。

4、本发明针对现有的全氟醚橡胶通常硬度是低于85shore a、部分硬度即使能够达到85shore a,但是其在200℃的压缩永久变形率都在35%以上,容易导致密封失效,降低设备的使用寿命,对全氟醚橡胶的配方进行了改进。

5、首先,本发明是针对全氟醚橡胶进行的改进,由于不同的填料与橡胶的相互作用不同、补强效果不同,因此,别的类型橡胶的所用填料无法平移至全氟醚橡胶体系。

6、现有技术中,为了提高橡胶的硬度,常规的操作是:加入大量的填料对橡胶进行补强,以提高橡胶的硬度,而随着橡胶硬度的提高,其弹性下降,压缩永久变形率会不可避免地提高,使得无法兼具高硬度和较低压缩永久变形率。

7、除此之外,申请人通过试验发现:

8、一般情况下,在同样的配方体系中,填料在橡胶中的分散性越差,橡胶体系的硬度越高,其压缩永久变形率也会越高,而填料的分散性越好,其压缩永久变形率越低,但橡胶体系的硬度也会随之下降。

9、所以,如何使全氟醚橡胶具高硬度和高温下较低压缩永久变形率是一个技术难题。

10、本发明通过对适用于全氟醚橡胶的填料进行时筛选,选出炭黑和硅酸铝钠的组合作为全氟醚橡胶的填料,对全氟醚橡胶进行补强,提高全氟醚橡胶的硬度的同时,能够将全氟醚橡胶压缩永久变形率能够控制在35%以下。

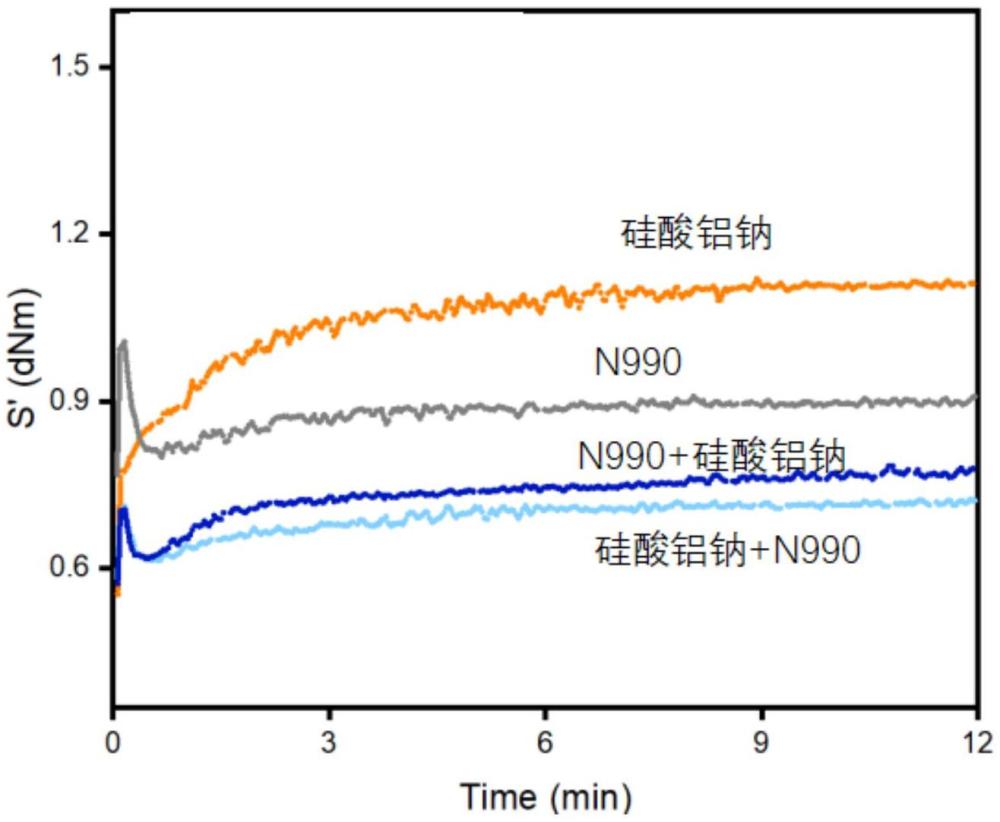

11、并且,申请人通过试验发现,炭黑和硅酸铝钠的添加顺序对,全氟醚橡胶压缩永久变形率影响较大,当炭黑和硅酸铝钠添加量相同的情况下,同时添加炭黑和硅酸铝钠与先添加硅酸铝钠后添加炭黑相比,全氟醚橡胶的压缩永久变形率明显提高,因此,采用炭黑的添加顺序在硅酸铝钠之后的技术,能够在炭黑和硅酸铝钠复配的技术上,能够进一步降低全氟醚橡胶的压缩永久变形率。

12、炭黑在橡胶中添加的作用通常是作为补强,而在本技术中,炭黑的添加顺序在硅酸铝钠之后,炭黑不仅最为补强填料,而且对硅酸铝钠具有特定的分散作用,通过提高硅酸铝钠的分散成都降低全氟醚橡胶的压缩永久变形率。

13、综上,本发明通过对填料进行筛选和复配,提高了填料在胶料中的分散程度,从而在保证材料硬度的基础上,有效地降低了材料的压缩永久变形率,使全氟醚橡胶兼具高硬度和高温下较低压缩永久变形率。

14、在一种优选方式中,填料与全氟醚橡胶的质量百分比为40-50%。虽然通过在全氟醚橡胶中添加一定量的补强填料,能够对全氟醚橡胶进行补强提高其硬度,当时,随着硬度的提升全氟醚橡胶的压缩永久变形率也会提高,因此,需要合理控制全氟醚橡胶的填料,本发明针对所选填料为炭黑和硅酸铝钠的组合,将填料与全氟醚橡胶的质量百分比设置为40-50%,能够更好实现全氟醚橡胶兼具高硬度和高温下较低压缩永久变形率。

15、在一种优选方式中,申请人通过实现发现,炭黑的用量大于硅酸铝钠的用量,能够更好实现全氟醚橡胶兼具高硬度和高温下较低压缩永久变形率。

16、在一种优选方式中,炭黑为30-40份,硅酸铝钠为5-20份。

17、在本发明中,虽然炭黑不仅最为补强填料,而且对硅酸铝钠具有特定的分散作用,通过提高硅酸铝钠的分散成都降低全氟醚橡胶的压缩永久变形率,但是,由于同样的配方体系中,而填料的分散性越好,其压缩永久变形率越低,但橡胶体系的硬度也会随之下降,因此,如何平衡全氟醚橡胶的硬度和压缩永久变形率需要合理控制炭黑和硅酸铝钠在体系中的用量。

18、在一种可实现方式中,炭黑为30份,硅酸铝钠为10份。在该方案中,填料与全氟醚橡胶的质量百分比为40%,且炭黑的用量大于硅酸铝钠的用量,具体的,炭黑与硅酸铝钠的质量比为3:1,使得全氟醚橡胶的硬度为85-87shore a,且压缩永久变形率能够控制在25%以下。

19、在一种可实现方式中,炭黑为30-40份,硅酸铝钠为15-20份。在该方案中,填料与全氟醚橡胶的质量百分比为45-60%,相比上一种可实现方案,填料在全氟醚橡胶体系中的占比降低,本方式中,炭黑的用量大于硅酸铝钠的用量,使得全氟醚橡胶的硬度大于95shore a,具体为90-96shore a,且压缩永久变形率能够控制在35%以下。相比上一种可实现方式,全氟醚橡胶的硬度提高了,但是压缩永久变形率也提高,但是仍然在35%以下,低于现有硬度较高的全氟醚橡胶。

20、对于上述两种方式的,可根据实际时更偏向于低压缩永久变形率,还是更偏向于高硬度进行选择。

21、其中,炭黑为n990、n325、n660中的一种或多种;

22、在一种可实现方式中,还包括加工助剂,如ws280、ht290、棕榈酸等。

23、一种全氟醚橡胶的制备方法,包括如下步骤:

24、s1、混炼胶制备:首先将全氟醚橡胶加入双辊开炼机中,在常温下塑炼充分,然后加入硅酸铝钠混炼均匀后,再加入炭黑、硫化剂和促进剂,混炼均匀后制得混炼胶;

25、s2、硫化:一段硫化条件为压力10-25mpa,温度160-200℃,时间5-40min;二段硫化条件的温度为100~300℃,时间为0-48h。

26、本发明的制备方法中,通过后添加炭黑,对硅酸铝钠具有特定的分散作用,通过提高硅酸铝钠的分散程度降低全氟醚橡胶的压缩永久变形率。

27、一种全氟醚橡胶在制备高温密封材料中的应用,因全氟醚橡胶在200℃的压缩永久变形率低于25%,且硬度在85以上,或全氟醚橡胶在200℃的压缩永久变形率低于35%,且硬度在95以上;使得全氟醚橡胶在200℃左右下的高温环境日仍然具有较高的使用寿命,本发明的全氟醚橡胶能够在全氟醚橡胶在200℃左右的高温环境使用。

28、本发明与现有技术相比,具有如下的优点和有益效果:

29、1)、本发明通过对填料进行筛选和复配,提高了填料在胶料中的分散程度,从而在保证材料硬度的基础上,有效地降低了材料的压缩永久变形率,硬度为85-87shore a的全氟醚橡胶压缩永久变形率能够控制在25%以下,硬度大于95shore a的全氟醚橡胶压缩永久变形率能够控制在35%以下,因而能够满足更加严苛的使用环境,避免密封失效带来的不良后果。

30、2)、本发明首次提出了高硬度低永久压缩变形全氟醚橡胶的概念,并通过对填料进行筛选和复配,在保证材料硬度的基础上,有效地降低了材料的压缩永久变形率,填补了市场上高硬度低永久压缩变形全氟醚橡胶的空白。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。