一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺的制作方法

- 国知局

- 2024-08-30 15:05:52

本发明涉及低密度钢,尤其涉及一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺。

背景技术:

1、低密度钢的特性包括重量轻、强度高和韧性优越,这些特点扩展了其在不同领域的应用。例如,在汽车制造方面,低密度钢可以减轻汽车整体重量,降低燃油消耗和碳排放,进而降低成本并对环境保护有益。在船舶制造领域,低密度钢在确保船只整体强度的前提下,使船舶更轻便,从而节省能源并减小在水中的航行阻力。在集装货运箱体制造方面,低密度钢可降低总重量,增加货物负载,提高效率和盈利能力。在航天领域,低密度钢的使用能够节约燃料和能源,并提升运输能力。

2、低密度钢的研发代表了中国钢铁领域的一项重大突破,属于全球最新的技术之一。这种材料在军工领域具有重要意义,为军舰、航母、潜艇等海洋兵器平台提供了关键的轻量化解决方案。在保持相同排水量的情况下,它可以提供更大的有效载荷或者增加续航能力。总体而言,低密度钢的研发对国家和社会具有重要意义,不仅能够带来经济效益,还能提升国家的科技水平和国际竞争力。

3、目前国内生产工艺虽多采用非真空熔炼,然生产的合金材料杂质含量高,成分组织不均匀,生产的低密度钢力学性能差,无法形成规模化生产。本发明提供了一种低密度钢及其真空熔炼水平连铸加电渣重熔工艺,整个熔炼工艺使用一台水平连铸真空感应炉和电渣重熔炉,采用真空熔炼和电渣重熔的方法。真空熔炼通过大量氩气保护的方式获得纯度高的连铸锭,电渣重熔是将水平连铸生产出成分偏析的铸锭进行匀质化处理,获得o含量低于10ppm、纯净度较高的成品锭。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,以解决上述传统的技术问题。

2、本发明采用如下技术方案实现:

3、一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,包括如下的制备步骤:

4、s1:配料

5、原料按照以下百分含量进行配料:26-29%的mn元素、0.8-0.95%的c元素、8-10%的al元素、余量fe元素;

6、s2:装炉

7、依次在炉体中装入全部的c和fe的原材料,关闭炉门,进行抽真空到真空度250-300pa,熔炼炉开始升温;

8、s3:升温熔化

9、升温进行熔化,待fe元素原料融化成钢水后,向炉中充入保护气体氩气再加入al元素原料;待al元素原料融化后,向炉中加入mn元素原料;并且在升温熔化过程中,在炉口利用惰性气体进行保护;

10、s4:精炼除气

11、待温度升温至1550-1700℃开始精炼,过程依次为:氩气除气、保温精炼半个小时;精炼完后用坩埚取样检测mn含量;

12、s5:连铸拉胚

13、将当前炉温度降温至1050~1100℃时,保持温度不变并开始连铸拉胚;铸胚直径为60mm,设置拉坯滚轴转速为1.0-1.6r/min,启动连铸系统开始拉坯;

14、s6:铸坯冷却

15、利用结晶器对铸坯以温度为25~32℃、流量为3m3/h的冷却水进行首次冷却,同时对离结晶器100mm处凝固后,拔出的铸坯,以喷水雾的方式进行二次冷却;

16、s7:电渣重熔

17、将水平连铸生产的钢锭进行电渣重熔。

18、进一步地,在步骤s1中,原料还包括如下质量百分比的组分:

19、1-3%的ni元素;0.6-0.8%的cr元素。

20、进一步地,在步骤s1中,mn元素以电解锰片形式加入:c元素以石墨c形式加入;al元素以铝粒形式加入;fe元素以纯铁形式加入;在装炉前,炉料在150℃烘干。

21、进一步地,在步骤s2中,熔炼炉的升温速率为20℃-50℃/min。

22、进一步地,在步骤s3中,惰性气体为氩气。

23、进一步地,在步骤s5中,降温时降温速率为10℃-30℃/min。

24、进一步地,在步骤s7中,电渣重熔的具体操作步骤为:

25、1)重熔前,将结晶器底部端面和结晶器内部清扫干净,电极棒经700℃烘烤8-12h后使用;

26、2)将底水箱上面的紫铜板表面打磨干净,去除上表面粘附物;

27、3)将引锭板放在底水箱上面的紫铜板中心,取启动板放在引锭板的中将固体导电渣放在启动板上,吊装结晶器,调整位置使引锭板位于的中心位置,将重熔电极棒固定在电渣炉的电极夹持器上,降电极棒接触电渣;

28、4)加渣料:渣料经180℃烘烤8-12h后使用,将混合均匀的渣料一次性加入结晶器内,渣料加完后;

29、5)化渣期:化渣期时间为10-20min;

30、6)熔化期:熔化期电压、电流大小应保证重熔过程和重熔速率的稳定该时期40-50v,电流6500a-7500a,重熔速率2.5-3.5kg/min;

31、7)补缩期:补缩在重熔结束前25~30min进行,减小功率,减慢电极度,减小电流,结束重熔时,停止下降电极,令其末端自行熔化,极露出渣面并发生电弧时停电;

32、8)重熔结束,熄灭火焰圈,1h后从结晶器中取出电渣锭。

33、进一步地,在步骤1)中,电极棒尺寸为ф1500mm,结晶器规格为ф110/90x720mm。

34、相比现有技术,本发明的有益效果在于:

35、1、本发明的工艺通过采用真空熔炼和电渣重熔的方法,整个熔炼工艺使用一台水平连铸真空感应炉和电渣重熔炉,在真空熔炼中通过大量氩气保护的方式获得纯度高的连铸锭,在电渣重熔中将水平连铸生产出成分偏析的铸锭进行匀质化处理,获得o含量低于10ppm、纯净度较高的成品锭。

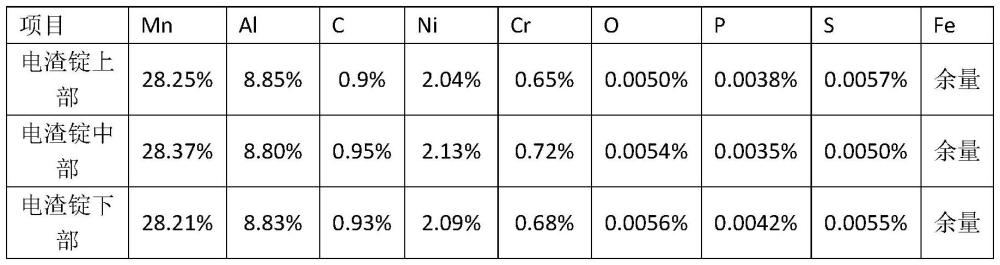

36、2、本发明的工艺中钢水从底部拉胚铸造成形,可以有效隔绝钢水表面的浮渣,表面光洁,无积瘤、夹杂(渣)、冷隔、结疤、裂纹、裂边等缺陷,铸锭内部组织致密,无气孔、夹杂、疏松、缩孔、偏析、内裂纹等缺陷,经过电渣重熔后钢材各部分的成分均匀,不存在成分偏析。

37、3、本发明的工艺中将低密度钢的熔炼水平连铸和电渣重熔相结合,充入氩气以减少mn和al元素的挥发,拉胚转速和铸胚直径相匹配,减少拉胚断裂的风险,电渣重熔除去钢材中的杂质,减少成分的偏析,通过上述的结合,获得o含量低于10ppm、纯净度较高的成品锭。

技术特征:1.一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,包括如下的制备步骤:

2.根据权利要求1所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,在步骤s1中,mn元素以电解锰片形式加入:c元素以石墨c形式加入;al元素以铝粒形式加入;fe元素以纯铁形式加入;在装炉前,炉料在150℃烘干。

3.根据权利要求1所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,在步骤s2中,熔炼炉的升温速率为20℃-50℃/min。

4.根据权利要求1所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,在步骤s3中,惰性气体为氩气。

5.根据权利要求1所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,在步骤s5中,降温时降温速率为10℃-30℃/min。

6.根据权利要求1所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,在步骤s7中,电渣重熔的具体操作步骤为:

7.根据权利要求6所述的高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,其特征在于,进一步地,在步骤1)中,电极棒尺寸为ф1500mm,结晶器规格为ф110/90x720mm。

技术总结本发明公开了一种高纯度成分均匀低密度钢的真空熔炼水平连铸电渣重熔工艺,该工艺包括配料、装炉、升温熔化、精炼除气、连铸拉胚、铸坯冷却及电渣重熔等步骤,该工艺通过采用真空熔炼和电渣重熔的方法,整个熔炼工艺使用一台水平连铸真空感应炉和电渣重熔炉,在真空熔炼中通过大量氩气保护的方式获得纯度高的连铸锭,在电渣重熔中将水平连铸生产出成分偏析的铸锭进行匀质化处理,获得O含量低于10ppm、纯净度较高的成品锭。技术研发人员:戴煜,肖乐,谭兴龙,王艳艳,陈雄姿受保护的技术使用者:湖南顶立科技股份有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285478.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。