一种二烷基二硫代硫酸锌的生产方法及生产系统与流程

- 国知局

- 2024-09-05 14:51:09

本发明涉及添加剂生产,尤其涉及一种二烷基二硫代硫酸锌的生产方法以及一种二烷基二硫代硫酸锌的生产系统。

背景技术:

1、二烷基二硫代磷酸锌是一种具有抗氧、抗腐和抗磨作用的多效添加剂,常与分散剂、清净剂等添加剂复合用于内燃机油、液压油、传动液、齿轮油、润滑脂中。

2、二烷基二硫代磷酸锌的一般合成方法是:由醇或烷基酚与五硫化二磷进行硫磷化反应,生成二烷基二硫代磷酸,经过沉降、过滤脱除未反应的五氧化二磷;在催化剂存在的条件下,硫磷酸与氧化锌进行反应,经脱水、过滤除去过剩的氧化锌,最终得到产品。

3、实际生产过程中,硫磷化反应工段会产生一些颗粒较大的未反应的五硫化二磷残渣,废渣具有类似硫化氢臭味,严重污染环境并危害工人健康。皂化工段为保证产品质量,需加入过量氧化锌,故后续过滤工段会产生大量废渣,此废渣50%以上是氧化锌,其余则为产品及微量机杂。废渣处理困难,对人体和环境造成危害,不符合国家环境保护以及可持续发展的相关方针政策。

4、为减少二烷基二硫代磷酸锌生产过程产生的废渣量,很多学者已对其合成方法及工艺路线进行不断改进,提高原料利用率,特别是皂化工艺,供其使用的催化剂层出不穷。现有技术中存在以氨水为催化剂,氧化锌过量25~30%,合成一种ph值6~7的二烷基二硫代磷酸锌;还有以双氧水为催化剂,氧化锌用量降至过量8~10%。另有文献报道,以醋酸做皂化促进剂合成t202产品,可使氧化锌用量由过量50%降至过量10%。还公开有使用低分子醇和羧酸降低产品中的残余沉淀物。

5、但是上述方法中采用催化剂可在一定程度上降低氧化锌使用量,但为保证产品质量,氧化锌仍需过量添加,无法彻底消除废渣问题。

技术实现思路

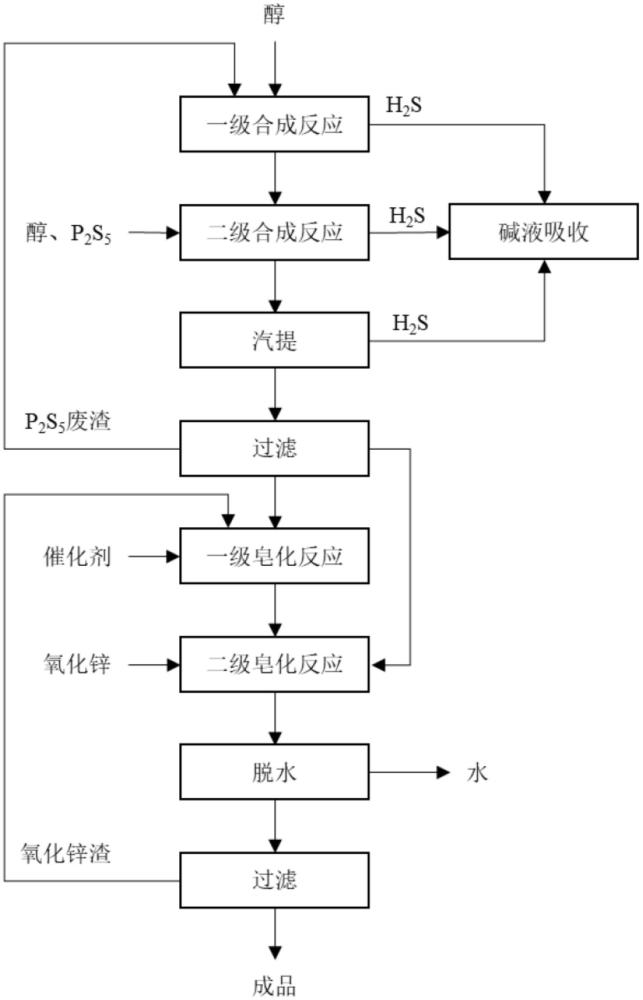

1、针对上述问题,本发明提供了一种二烷基二硫代硫酸锌的生产方法及生产系统,采用分级合成方式进行硫磷酸合成反应及皂化反应,未反应完全的废渣循环参与反应,在不影响产品性能的同时实现废渣零排放,对环境无任何污染,喷淋过程可降低副产物,提高反应效果和产品性能。上述生产工艺提高了原料利用率,节约生产成本,且不影响产品的抗氧、抗腐和抗磨性能,产品质量稳定,彻底克服了现有技术中五硫化二磷及氧化锌残渣多、污染重、成本高等多重的问题。

2、为实现上述目的,本发明提供了一种二烷基二硫代硫酸锌的生产方法,包括:

3、向回收得到的五硫化二磷中滴加醇类,同时升温至70~80℃进行一级合成反应得到中间体a1;

4、向所述中间体a1加入五硫化二磷新料,搅拌并升温至70℃开始滴加醇类,滴加结束后升温至95℃进行二级合成反应制备得到硫磷酸;

5、通过喷淋系统对所述硫磷酸进行酸性副产物释放,并过滤回收未反应的五硫化二磷循环参与反应;

6、向回收得到的氧化锌中加入催化剂并滴加硫磷酸,同时升温至70~80℃进行一级皂化反应,制得中间底物b1;

7、向所述中间底物b1中加入氧化锌新料及催化剂,搅拌并升温至65℃开始滴加硫磷酸,滴加结束后升温至90℃进行二级皂化反应;

8、二级皂化反应结束后升温至100℃,在真空状态下脱水后过滤回收氧化锌残渣循环参与反应,并得到二烷基二硫代硫酸锌。

9、在上述技术方案中,优选地,将回收的五硫化二磷加入一级合成反应釜,并向所述一级合成反应釜中滴加醇类进行一级合成反应,保温反应时间为1小时;

10、将所述中间体a1和五硫化二磷新料加入二级合成反应釜,向所述二级合成反应釜中滴加醇类进行二级合成反应,保温反应时间为3小时。

11、在上述技术方案中,优选地,将所述硫磷酸加入喷淋釜通过喷淋释放酸性副产物,并通过碱液吸收罐对所述酸性副产物进行收集处理。

12、在上述技术方案中,优选地,将回收得到的氧化锌及催化剂加入一级皂化釜中滴加硫磷酸进行一级皂化反应,保温反应时间为1小时;

13、将所述中间底物b1和新的氧化锌及催化剂加入二级皂化反应釜,向所述二级皂化反应釜中滴加硫磷酸进行二级皂化反应,保温反应时间为3小时,脱水时间为1小时。

14、在上述技术方案中,优选地,通过过滤系统对未反应的氧化锌残渣进行过滤。

15、在上述技术方案中,优选地,所述一级合成反应中醇类与五硫化二磷的摩尔比为8:1,所述二级合成反应中醇类与五硫化二磷的摩尔比为3:1,所述二级合成反应中醇类与所述一级合成反应中醇类的摩尔比为3:1。

16、在上述技术方案中,优选地,所述一级皂化反应中硫磷酸与氧化锌的摩尔比为4:1,所述二级皂化反应中硫磷酸与氧化锌的摩尔比为1:1,所述二级皂化反应中硫磷酸与所述一级皂化反应中硫磷酸的摩尔比为1:1。

17、在上述技术方案中,优选地,所述一级皂化反应与所述二级皂化反应采用两种不同的催化剂。

18、在上述技术方案中,优选地,所述一级皂化反应采用冰醋酸作为催化剂,所述二级皂化反应采用醋酸锌催化剂。

19、本发明还提出一种二烷基二硫代硫酸锌的生产系统,用于实现如上述技术方案中任一项公开的二烷基二硫代硫酸锌的生产方法,包括:合成系统和皂化系统;

20、所述合成系统包括一级合成反应釜、二级合成反应釜、喷淋装置和过滤装置,

21、所述一级合成反应釜的输入口连通原料输送组件的输出端,并与氮气输送管道相连通,

22、所述二级合成反应釜的输入口分别连通所述原料输出组件的输出端及所述一级合成反应釜的釜底输出端,并与氮气输送管道相连通,

23、所述喷淋装置的输入口连通所述二级合成反应釜的釜底输出端及喷淋釜的底部输出端,所述喷淋釜的顶部设置喷淋头,底部与氮气输出管道相连通,碱液吸收罐的输入口连通所述一级合成反应釜、所述二级合成反应釜和喷淋釜的顶部输出端,

24、所述过滤装置的输入口连通所述喷淋釜的底部输出端;

25、所述皂化系统包括一级皂化反应釜、二级皂化反应釜、真空脱水系统和过滤装置,

26、所述一级皂化反应釜的输入口连通硫磷酸贮罐的底部输出端,

27、所述二级皂化反应釜的输入口连通硫磷酸贮罐的底部输出端一级所述一级皂化反应釜的底部输出端,

28、所述真空脱水系统的输入口连通所述二级皂化反应釜的顶部输出端,

29、所述过滤装置的输入口连通所述二级皂化反应釜底部出口及所述过滤装置的输出端。

30、与现有技术相比,本发明的有益效果为:采用分级合成方式进行硫磷酸合成反应及皂化反应,同时以未反应完全的废渣循环参与反应,在不影响产品性能的同时实现废渣零排放,对环境无任何污染,提高了原料利用率,节约生产成本。喷淋过程可降低酸性副产物,皂化过程中采用不同催化剂配合使用,提高反应效果和产品性能,且保证保证产品质量稳定,不影响产品的抗氧、抗腐和抗磨性能,彻底克服了现有技术中五硫化二磷及氧化锌残渣多、污染重、成本高等多重的问题。

技术特征:1.一种二烷基二硫代硫酸锌的生产方法,其特征在于,包括:

2.根据权利要求1所述的二烷基二硫代硫酸锌的生产方法,其特征在于,将回收的五硫化二磷加入一级合成反应釜,并向釜中滴加醇类进行一级合成反应,保温反应时间为1小时;

3.根据权利要求1所述的二烷基二硫代硫酸锌的生产方法,其特征在于,将所述硫磷酸加入喷淋釜通过喷淋释放酸性副产物,并通过碱液吸收罐对所述酸性副产物进行收集处理。

4.根据权利要求2所述的二烷基二硫代硫酸锌的生产方法,其特征在于,将回收得到的氧化锌及催化剂加入一级皂化釜中滴加硫磷酸进行一级皂化反应,保温反应时间为1小时;

5.根据权利要求1所述的二烷基二硫代硫酸锌的生产方法,其特征在于,通过过滤系统对未反应的氧化锌残渣进行过滤。

6.根据权利要求1所述的二烷基二硫代硫酸锌的生产方法,其特征在于,所述一级合成反应中醇类与五硫化二磷的摩尔比为8:1,所述二级合成反应中醇类与五硫化二磷的摩尔比为3:1,所述二级合成反应中醇类与所述一级合成反应中醇类的摩尔比为3:1。

7.根据权利要求6所述的二烷基二硫代硫酸锌的生产方法,其特征在于,所述一级皂化反应中硫磷酸与氧化锌的摩尔比为4:1,所述二级皂化反应中硫磷酸与氧化锌的摩尔比为1:1,所述二级皂化反应中硫磷酸与所述一级皂化反应中硫磷酸的摩尔比为1:1。

8.根据权利要求1或4所述的二烷基二硫代硫酸锌的生产方法,其特征在于,所述一级皂化反应与所述二级皂化反应采用两种不同的催化剂。

9.根据权利要求8所述的二烷基二硫代硫酸锌的生产方法,其特征在于,所述一级皂化反应采用冰醋酸作为催化剂,所述二级皂化反应采用醋酸锌催化剂。

10.一种二烷基二硫代硫酸锌的生产系统,其特征在于,用于实现如权利要求1至9中任一项所述的二烷基二硫代硫酸锌的生产方法,包括:合成系统和皂化系统;

技术总结本发明公开了一种二烷基二硫代硫酸锌的生产方法及生产系统,生产方法包括:向五硫化二磷中滴加醇类进行一级合成反应得到中间体A1;向中间体A1加入五硫化二磷新料,滴加醇类进行二级合成反应制备得到硫磷酸;通过喷淋装置释放硫磷酸中的酸性副产物,并过滤回收得到五硫化二磷循环参与反应;向氧化锌及催化剂中滴加硫磷酸进行一级皂化反应,制得中间底物B1;加入新的氧化锌及催化剂,滴加硫磷酸进行二级皂化反应;在真空状态下脱水后过滤回收氧化锌残渣循环参与反应,得到二烷基二硫代硫酸锌。通过本发明的技术方案,增强了反应效果,提高了原料利用率,在不影响产品性能的同时实现零废渣排放,节约了生产成本。技术研发人员:王倩倩,王建,徐坤,范金凤受保护的技术使用者:新乡市瑞丰新材料股份有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288468.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表