一体式气泡辊辊芯制造工艺及气泡辊辊芯及气泡辊装置的制作方法

- 国知局

- 2024-09-05 14:54:46

本发明涉及一种气泡辊加工领域,特别涉及一体式气泡辊辊芯制造工艺及气泡辊辊芯及气泡辊装置。

背景技术:

1、现在快递行业发展得十分迅猛,几乎每个人都很喜欢在网上购买东西,我们的东西被邮寄过来之后,里面通常都会用气泡膜来包裹上,防止在运输的过程中被碰坏,由于气泡膜质地轻,防水又防摔,为包裹材料的首选;现有的气泡膜一般为双层单面气泡膜(一面是气泡层,一面是平膜层),这种气泡膜是一种质地轻,透明性好,无毒无味的塑料包装材料,双层单面气泡膜也是目前用量最大,价格最便宜的气泡膜。作为包装材料,通常需要在包装材料表面印刷商品信息等,由于通过普通的塑料膜印刷装置直接在气泡膜表面印刷会压破气泡,印刷也不清晰,目前的气泡膜主要是采用有介质印刷方法,先把印刷层印到介质层上,然后再把介质层用热合或者粘接的方式和气泡膜粘合到一起,最后实现印刷效果。

2、现有公开号为cn211000443u的中国实用新型专利公开了一种无介质印刷气泡膜生产设备,其主体结构包括气泡膜生产装置、印刷装置和干燥装置,印刷装置位于气泡膜生产装置中气泡膜成型辊表面有物料的一侧,由于正在成型的泡膜层凸起在气泡膜成型辊的内部,使得气泡膜成型辊与印刷辊挤压塑胶模板时压力均匀且不会压破凸起,墨能够均匀地附着在平膜层表面,从而使得印刷层的文字或图案清晰;通过在生产气泡膜的过程中直接在气泡膜的平膜层表面印刷,使带有印刷层的气泡膜一次生产成型,且印刷层附着牢固、清晰;其生产设备先进、操作工艺简单、生产效率高、节约资源、应用环境友好。

3、上述技术方案中气泡膜生产设备必不可少的设置为气泡膜成型辊,现有的气泡膜成型辊包括辊芯和固定连接于辊芯两端的辊轴,现有辊芯制造采用均是两个钢筒固定套接的方式组装而成,其中内侧的钢筒外周面车出多道气道隔板,然后套接在外侧的铁桶内形成多个负压气道,最后在表面车出气泡成型孔和小气孔,到这种气泡膜成型辊在实际使用过程中有如下问题:

4、1、如上述方案中的图4所述,现有技术中钢筒固定套接制成的辊芯,其气道隔板与外部的套筒之间会存有间隙,导致两个相邻的负压气道之间不是相互独立密闭的,这样的结构导致吸气成型泡膜层凸起时,吸气量不足,成型后气泡膜内的气泡不饱满,不能实现稳定的气泡成型,导致气泡膜成品质量下降,同时现有的结构设置导致该设备的长度尺寸受到限制,不能制造出超长的气泡辊。

5、2、气泡辊一般为钢材或是铁制作,重量较重,制造过程十分繁琐且效率低下,同时现有结构下气泡膜成型辊内的冷却水需要填充到中心的内壁,又由于为保证负压气道有足够的负压吸力,而外筒有需要足够大的直径批量生产气泡模,使得在内筒内流通的冷却水空间就需要特别的大,这样使得气泡辊的冷却水用量巨大,又不能对上方空间处的气泡膜成型辊进行及时冷却,不能对成型后的气泡膜实现高效的冷却,导致气泡膜的加工效率过低。

6、3、现有技术中气泡辊转动时,只是辊芯转动,外侧的吸气盘不动,而吸气盘只设置了吸气口对每个转动到吸气口处的负压气道吸气产生负压,但经过吸气口的气泡膜成型后由于冷却水结构的影响,降温不及时,导致需要较长的时间降温后才能脱模,若是强行提高气泡辊转速,未冷却的气泡膜将在黏连状态下剥离,导致气泡膜上的气泡破裂,影响成品率并导致整个设备不能实现高速生产,进而急需一套行之有效的冷却方案,对成型后的气泡膜进行快速冷却,进而实现快速脱模高速生产。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种一体式气泡辊辊芯制造工艺以及用该工艺制造的气泡辊辊芯及用该气泡辊辊芯装配的气泡辊装置。

2、为实现上述目的,本发明提供了如下技术方案:一体式气泡辊辊芯制造工艺,包括如下步骤:

3、s1、高温加热:选取待加工原料,对其高温加热使其质地软化;

4、s2、铝挤压:将步骤s1中加热后的原料放入到挤压机的辊芯模具内挤压成型获得内壁具有多个独立气道的辊芯毛坯;

5、s3、调直:将步骤s2中的辊芯毛坯放置到调直机进行调直;

6、s4、时效处理:将步骤s3中调直后的辊芯毛坯进行时效处理,提高整体硬度;

7、s5、气泡成型孔加工:将步骤s4中经过时效处理后的辊芯毛坯外表面加工出多个环绕分布在辊芯毛坯表面的气泡成型孔,获得半成品辊芯;

8、s6、小气孔加工:将步骤s5中的半成品辊芯的气泡成型孔内均钻出若干个将气泡成型孔与气道导通的小气孔;

9、s7、抗氧化处理:将步骤s6中经过小气孔加工的半成品辊芯的外表面进行阳极氧化或硬质氧化处理,形成的氧化膜,制得成品辊芯。

10、采用上述技术方案,待加工原料需选用具有导热性、延展性与稳定性的金属材质,将原本套接成型气道的工艺改为一体化的挤压成型,利用金属塑性变形特性,实现复杂内腔结构的一体成型,制造出气道无间隙、结构牢固且成型效果佳的气泡辊辊芯,相较于以往技术,避免了传统套接方式中存在的气道的间隙问题,提高了气泡膜的成型效率和质量,并通过时效处理增强了辊芯的硬度和强度,抗氧化处理处理增强了辊芯的耐腐蚀性,延长了使用寿命,降低了加工难度与工业步骤,同时由于挤压工艺的特性,气泡辊辊芯能直接一体化挤压成型且能够从单一连续的金属材料中制造出任意长度的辊芯,这种连续性保证了辊芯的整体性和均一性,解决了以往气泡辊制造过程中对应气泡辊规格的限制。

11、上述的一体式气泡辊辊芯制造工艺,可进一步设置为:所述步骤s2中铝挤压具体包括:将步骤s1中加热后的待加工原料放入到挤压机内的辊芯模具内挤压成型获得内壁具有多个独立气道与多个独立冷却腔的辊芯毛坯,所述气道与冷却腔均与辊芯毛坯一体成型。

12、采用上述技术方案,能一体成型出具有多个独立冷却腔的辊芯毛坯,冷却腔的设置使其通入冷却水后直接作用到对应位置的辊芯表面实现快速降低,为后续的快速脱模进而实现高速生产提高了基础,同时冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,辊芯上方冷却效率过低的问题。

13、上述的一体式气泡辊辊芯制造工艺,可进一步设置为:所述步骤s1中的待加工原料可以为铝合金或铜合金或锌合金中的一种,所述步骤s2中辊芯模具包括用于成型辊芯的圆形外模框、设置在圆形外模框中心用于成型辊芯内芯的内模柱、设置在圆形外模框内壁并等距环绕内模柱设置的多根气道成型柱、设置在气道成型柱与内模柱之间且等距环绕在内模柱设置的多根冷却腔成型柱,相邻的所述气道成型柱、内模柱、冷却腔成型柱之间均具有挤压成型间隙。

14、采用上述技术方案,铝合金具有很好的热塑性,可以在高温下容易地通过挤压成型,同时,铝合金导热性能好,重量轻,机械性能优异,非常适合制造气泡辊辊芯,铜合金也有良好的热塑性,可以进行挤压成型,铜合金的导热性能优于钢材,但是价格高,锌合金熔点低,流动性好,易挤压成形状复杂、薄壁的精密件,但是强度较低,原料优选铝作为制备辊芯的主要原料,在使用时,将加热后具有延展性的材料放入到辊芯模具内,直接冲压成型,挤压成型间隙就构成了一体式的辊芯,内模柱脱离后就构成了中空的内芯,这样就能省去多余材料,降低成本,而气道成型柱脱离后构成了多个独立气道,保证了各气道的密封性,提高吸气负压力,成型的气泡更加饱满,冷却腔成型柱脱离后就构成了多个独立的冷却腔,即使得冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,上方冷却效率过低的问题,整个过程通过铝挤压技术一次成型,提高了制造效率。

15、上述的一体式气泡辊辊芯制造工艺,可进一步设置为:所述步骤s2与s3之间还包括步骤s2.5、供水腔加工:将步骤s2中辊芯毛坯两端对应独立冷却腔处加工向内凹陷的供水腔,所述供水腔与所述冷却腔均相互导通。

16、采用上述技术方案,由于通过挤压成型后的辊芯毛坯其两端内部的冷却腔是直接延伸到辊芯毛坯端部的,这样导致给冷却腔内输送冷却水时需要多个接入口,通过在辊芯毛坯两端对应独立冷却腔处位置车出向内凹陷的供水腔,使供水腔作为一个整体的接水管路与所有的独立冷却腔导通供水,方便后续冷却系统的安装。

17、还公开了另一种气泡辊辊芯制造工艺,其特征在于,包括如下步骤:

18、s1、高温加热:选取待加工原料,对其高温加热使其质地软化;

19、s2、铝挤压:将步骤s1中加热后的待加工原料放入到挤压机的外筒模具内挤压成型获得内壁具有多个独立气道且内壁具有多个环绕分布冷却凸起的辊芯外筒,并将步骤s1中加热后的待加工原料放入到挤压机的内芯模具内挤压成型获得与所述辊芯外筒内冷却凸起尺寸相适配的圆筒内芯;

20、s3、内切削:将步骤s2中辊芯外筒两端向内切削掉内芯端部的冷却凸起;

21、s4、调直:将步骤s2中圆筒内芯与步骤s3内切销后的辊芯外筒分别放置到调直机进行调直;

22、s5、时效处理:将步骤s4中调直后的辊芯外筒与圆筒内芯进行时效处理,提高整体硬度;

23、s6、套接:将步骤s5中经过时效处理后的圆筒内芯切割成对应长度,圆筒内芯两端固定安装封堵圆筒内芯的隔水板,并对应辊芯外筒的冷却凸起插入到辊芯外筒内,使相邻的冷却凸起与圆筒内芯的外壁之间形成冷却腔,辊芯外筒两端与两端的隔水板之间形成与冷却腔相互导通的供水腔,获得辊芯毛坯;

24、s7、气泡成型孔加工:将步骤s6中经过套接后的辊芯毛坯外表面加工出多个环绕分布在辊芯毛坯表面的气泡成型孔,获得半成品辊芯;

25、s8、小气孔加工:将步骤s7中的半成品辊芯的气泡成型孔内均钻出若干个将气泡成型孔与气道导通的小气孔;

26、s9、抗氧化处理:将步骤s8中经过小气孔加工后的半成品辊芯的外表面进行阳极氧化或硬质氧化处理,形成的氧化膜,制得成品辊芯。

27、采用上述技术方案,将原本套接成型气道的工艺改为一体化的挤压成型,利用金属塑性变形特性,实现复杂内腔结构的一体成型,制造出气道无间隙、结构牢固且成型效果佳的气泡辊辊芯,相较于以往技术,避免了传统套接方式中存在的气道的间隙问题,提高了气泡膜的成型效率和质量,并通过时效处理增强了辊芯的硬度和强度,抗氧化处理处理增强了辊芯的耐腐蚀性,延长了使用寿命,降低了加工难度与工业步骤,同时由于挤压工艺的特性,辊芯外筒与圆筒内芯均能直接一体化挤压成型且能够从单一连续的金属材料中制造出任意长度的辊芯,这种连续性保证了辊芯的整体性和均一性,解决了以往气泡辊制造过程中对应气泡辊规格的限制,其中辊芯外筒内壁处直接通过挤压工艺加工出内壁具有多个环绕分布冷却凸起,并在两端切削掉部分冷却凸起,方便后续供水腔设置,而圆筒内芯通过切割后选取长度小于辊芯外筒的一段插入到辊芯外筒内,相邻的冷却凸起与圆筒内芯外壁相抵就组成了一个个冷却腔,并且长度短于辊芯外筒,使的两端与隔水板之间就具有了与所以冷却腔导通的供水腔,方便后续统一供水实现冷却水循环,其中由于圆筒内芯的中空设置,极大的节省了制造材料,又稳定的隔离了外壁的冷却水流入,使的整个结构对冷却腔的密封性要求就降低,而多个小型冷却腔的设置使其通入冷却水后直接作用到对应位置的辊芯表面实现快速降低,为后续的快速脱模进而实现高速生产提高了基础,同时冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,辊芯上方冷却效率过低的问题。

28、上述的气泡辊辊芯制造工艺,可进一步设置为:所述步骤s1中的待加工原料可以为铝合金或铜合金或锌合金中的一种,所述步骤s2中的外筒模具包括用于成型辊芯外筒的圆形外模框、设置在圆形外模框中心用于成型辊芯内芯的内模柱、设置在圆形外模框内壁并等距环绕内模柱设置的多根气道成型柱、设置在内模柱外周面并等距环绕内模柱设置的多根冷却凸起成型柱,相邻的所述凸起成型柱以及相邻的气道成型柱之间均设有挤压成型间隙,所述内芯模具包括内芯柱以及设置在内芯柱外周面的用于成型圆筒内芯的内芯腔,内芯柱与内芯腔之间均设有内芯成型间隙。

29、采用上述技术方案,铝合金具有很好的热塑性,可以在高温下容易地通过挤压成型,同时,铝合金导热性能好,重量轻,机械性能优异,非常适合制造气泡辊辊芯,铜合金也有良好的热塑性,可以进行挤压成型,铜合金的导热性能优于钢材,但是价格高,锌合金熔点低,流动性好,易挤压成形状复杂、薄壁的精密件,但是强度较低,原料优选铝作为制备辊芯的主要原料,在使用时,将加热后具有延展性的材料放入到外筒模具内,直接冲压成型,挤压成型间隙就构成了一体式的辊芯外筒,内模柱脱离后就构成了中空的内芯,方便后续供圆筒内芯插入,而气道成型柱脱离后构成了多个独立气道,保证了各气道的密封性,提高吸气负压力,成型的气泡更加饱满,凸起成型柱脱离后就构成了多个设置在两侧的冷却凸起,再将内芯模具更换到挤压机内,将铝合金挤压后,内芯柱与内芯腔的配合直接冲压成型出内部中孔圆筒内芯,这样就能省去多余材料,降低成本,通过挤压工艺一体成型出两个部件,方便后续组装成型,且重量轻,方便组装。

30、还公开了另一种气泡辊辊芯制造工艺,其特征在于,包括如下步骤:

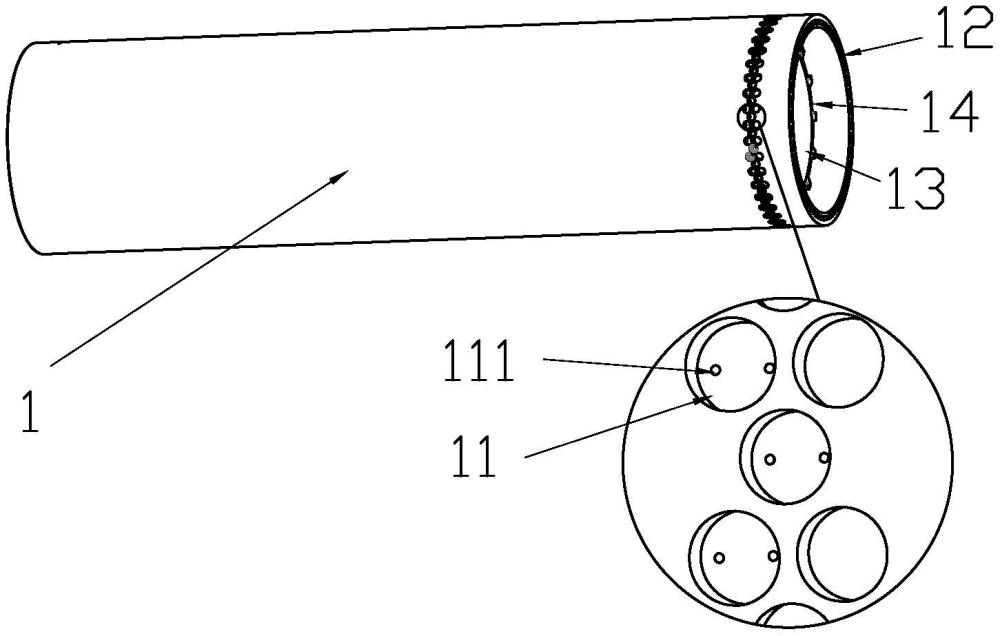

31、s1、高温加热:选取待加工原料,对其高温加热使其质地软化;

32、s2、铝挤压:将步骤s1中加热后的待加工原料放入到挤压机的外筒模具内挤压成型获得内壁具有多个独立气道的辊芯外筒,并将步骤s1中加热后的待加工原料放入到挤压机的内芯模具内挤压成型获得外表面具有多个冷却凸起的圆筒内芯,所述冷却凸起环绕圆筒内芯分别且与辊芯外筒内壁尺寸相适配;

33、s3、调直:将步骤s2中圆筒内芯与辊芯外筒分别放置到调直机进行调直;

34、s4、时效处理:将步骤s3中调直后的辊芯外筒与圆筒内芯进行时效处理,提高整体硬度;

35、s5、套接:将步骤s4中经过时效处理后的圆筒内芯切割成对应长度,圆筒内芯两端固定安装封堵圆筒内芯的隔水板,并插入到辊芯外筒内,使相邻的冷却凸起之间与辊芯外筒的内壁形成冷却腔,辊芯外筒两端与两端的隔水板之间形成与冷却腔相互导通的供水腔,获得辊芯毛坯;

36、s7、气泡成型孔加工:将步骤s6中经过套接后的辊芯毛坯外表面加工出多个环绕分布在辊芯毛坯表面的气泡成型孔,获得半成品辊芯;

37、s8、小气孔加工:将步骤s7中的半成品辊芯的气泡成型孔内均钻出若干个将气泡成型孔与气道导通的小气孔;

38、s9、抗氧化处理:将步骤s8中经过小气孔加工后的半成品辊芯的外表面进行阳极氧化或硬质氧化处理,形成的氧化膜,制得成品辊芯。

39、采用上述技术方案,将原本套接成型气道的工艺改为一体化的挤压成型,利用金属塑性变形特性,实现复杂内腔结构的一体成型,制造出气道无间隙、结构牢固且成型效果佳的气泡辊辊芯,相较于以往技术,避免了传统套接方式中存在的气道的间隙问题,提高了气泡膜的成型效率和质量,并通过时效处理增强了辊芯的硬度和强度,抗氧化处理处理增强了辊芯的耐腐蚀性,延长了使用寿命,降低了加工难度与工业步骤,同时由于挤压工艺的特性,辊芯外筒与圆筒内芯均能直接一体化挤压成型且能够从单一连续的金属材料中制造出任意长度的辊芯,这种连续性保证了辊芯的整体性和均一性,解决了以往气泡辊制造过程中对应气泡辊规格的限制,其中辊芯外筒内壁处直接通过挤压工艺加工出中空的内腔,而圆筒内芯直接挤压出外表面具有多个凸起的冷却凸起,并在成型后的圆筒内芯两端安装隔水板,其中由于圆筒内芯的中空设置,极大的节省了制造材料,又稳定的隔离了外壁的冷却水流入,方便后续供水腔设置,而圆筒内芯再切割成长度小于辊芯外筒的一段插入到辊芯外筒内,相邻的冷却凸起与辊芯外套内壁相抵就组成了一个个冷却腔,并且长度短于辊芯外筒,使的两端与隔水板之间就具有了与所以冷却腔导通的供水腔,方便后续统一供水实现冷却水循环,使的整个结构对冷却腔的密封性要求就降低,而多个小型冷却腔的设置使其通入冷却水后直接作用到对应位置的辊芯表面实现快速降低,为后续的快速脱模进而实现高速生产提高了基础,同时冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,辊芯上方冷却效率过低的问题。

40、上述的气泡辊辊芯制造工艺,可进一步设置为:所述步骤s1中的待加工原料可以为铝合金或铜合金或锌合金中的一种,所述步骤s2中外筒模具包括用于成型辊芯外筒的圆形外模框、设置在圆形外模框中心用于成型辊芯内芯的内模柱、设置在圆形外模框内壁并等距环绕内模柱设置的多根气道成型柱,相邻的所述气道成型柱、圆形外模框和内模柱之间均设有挤压成型间隙,所述内芯模具包括内芯成型框、设置在内芯成型框内的内芯柱、设置在内芯成型框内壁环绕内芯柱设置的多个冷却凸起成型柱,所述内芯柱、内芯成型框与冷却凸起成型柱之间均存有内芯成型间隙。

41、采用上述技术方案,铝合金具有很好的热塑性,可以在高温下容易地通过挤压成型,同时,铝合金导热性能好,重量轻,机械性能优异,非常适合制造气泡辊辊芯,铜合金也有良好的热塑性,可以进行挤压成型,铜合金的导热性能优于钢材,但是价格高,锌合金熔点低,流动性好,易挤压成形状复杂、薄壁的精密件,但是强度较低,原料优选铝作为制备辊芯的主要原料,在使用时,将加热后具有延展性的材料放入到外筒模具内,直接冲压成型,挤压成型间隙就构成了一体式的辊芯外筒,内模柱脱离后就构成了中空的内芯,方便后续供圆筒内芯插入,而气道成型柱脱离后构成了多个独立气道,保证了各气道的密封性,提高吸气负压力,成型的气泡更加饱满,再将内芯模具更换到挤压机内,将铝合金挤压后,内芯柱与内芯腔的配合直接冲压成型出内部中孔圆筒内芯,这样就能省去多余材料,降低成本,而冷却凸起成型柱就相应形成了对应的冷却凸起,通过挤压工艺一体成型出两个部件,方便后续组装成型,且重量轻,方便组装。

42、还公开了一种一体式气泡辊辊芯的结构,包括辊芯本体、环绕分布在辊芯本体外周面的气泡成型孔、环绕分布于辊芯本体内壁的多个气道以及开设于气泡成型孔内与所述气道相互导通的若干个小气孔。

43、采用上述技术方案,辊芯本体内设置多个独立且环绕辊芯本体内壁周向设置的气道,使得气道通过小气孔与气泡成型孔导通,通过外部的气源连接气道,当辊芯本体转动时,外部气源作用到对应的气道内,使气泡成型孔产生负压,将待成型膜吸附到气泡成型孔内,并盖上额外的膜,热封后快速成型出一个个气泡。

44、上述的一种一体式气泡辊辊芯的结构,可进一步设置为:所述辊芯本体中心具有内芯,所述内芯与气泡成型孔之间开设有多个环绕内芯等距分布的冷却腔,所述冷却腔与气泡成型孔外壁相抵,且相互独立设置,所述辊芯本体对应内芯的两端设有向内凹陷的供水腔,所述供水腔与冷却腔相互导通,所述内芯为中空设置,且两端设有封堵内芯的隔水板。

45、采用上述技术方案,设置个多个独立的冷却腔,冷却腔的设置使其通入冷却水后直接作用到对应位置的辊芯表面实现快速降低,为后续的快速脱模进而实现高速生产提高了基础,同时冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,上方冷却效率过低的问题,通过在两侧设置供水腔,使供水腔与冷却腔导通,进而是后续成型气泡膜时,冷却水从一端的供水腔通过冷却腔进入到另一侧的供水腔再回到冷却水站,实现冷却水循环,快速降温,实现两端进出,而冷却腔内全部满溢冷却水进而高效降温,中空的内芯用于降低原料成本,且使辊芯更加轻降低能耗,提高加工速度,并通过焊接隔水板封堵住内芯避免冷却水进入。

46、同时还公开了一种气泡辊装置,包括辊芯以及设置在辊芯两侧的主轴,所述辊芯外周面沿圆周方向设置有若干个气泡成型孔、所述辊芯内壁设有多个环绕排列的气道,所述气泡成型孔内开设有与所述气道相互导通的若干个小气孔,所述辊芯的侧边设有至少一个与辊芯相对静止的盖板,所述盖板沿辊芯的转动方向间隔设置有吸气孔与吹气孔,所述吸气孔与吹气孔对应设置于所述气道的圆周线上,且随辊芯的转动,作用于所述气道。

47、采用上述技术方案,气泡成型孔可以为圆形、方形、三角形、多边形等构造,吸气孔与吹气孔对应设置于气道的圆周线上,当辊芯的转动,作用于不同的气道,其中吸气孔从盖板外侧接入气源后,作用于上方多个气道,吹气孔从盖板外侧接入气源后,作用于下方的多个气道,当辊芯转动时,气道将逐个进入到吸气孔与吹气孔的区域内并与其导通,使得辊芯在上方处吸气,将需要成型的气泡膜吸附到气泡成型孔内然后再与外侧的膜热熔形成气泡膜,然而气泡膜需要较长的时间降温后才能脱模,故在辊芯的转动方向的下方设置了吹气孔,成型后的气泡膜将随辊芯的转动进入到下方的吹气孔作用范围内,吹气孔将吹气对其高速降温的同时,又辅助成型后的气泡吹出气泡成型孔,实现快速定型脱模,进而保证辊芯能加速转动,高效的生产气泡膜。

48、上述的一种气泡辊装置,可进一步设置为:所述辊芯中心具有内芯,所述内芯与气泡成型孔之间开设有多个环绕内芯等距分布的冷却腔,所述冷却腔与气泡成型孔外壁相抵,且相互独立设置,所述内芯为中空设置,且两端设有隔水板,所述辊芯对应内芯处设有至少一个与辊芯内壁连接的主轴座,所述主轴座与内芯之间具有与冷却腔相互导通的供水腔,所述主轴均设置于所述主轴座上,且内部开设有给供水腔通入冷却介质的通水口。

49、采用上述技术方案,内芯为中空设置,且两端设有隔水板,中空的内芯用于降低原料成本,且使辊芯更加轻降低能耗,提高加工速度,而在两端设置隔水板后将内芯封闭住,避免冷却水进入到内芯,并与主轴座配合在轴芯两端形成供水腔,冷却水从一端的通水口进入到供水腔内,并通过冷却腔进入到另一侧的供水腔再经过通水口回到冷却水站,实现冷却水循环,快速降温,而冷却腔从原本中心改为与独立的冷却腔,即使得冷却水能节省的满溢到整个冷却腔内对辊芯外壁进行直接降温,降低了冷却水的使用量,又提高了冷却效率,避免了以往技术中,只对下方的气泡膜进行冷却,上方冷却效率过低的问题。

50、上述的一种气泡辊装置,可进一步设置为:还包括设置在辊芯一侧的扰流板,所述扰流板设置于靠近吹气孔的一侧,所述扰流板向辊芯的一侧弯曲形成圆弧状,并与吹气孔配合在气泡成型孔与扰流板之间形成空气涡流。

51、采用上述技术方案,吸气孔将吹出的空气辅助气泡膜剥离辊芯,而剥离后的气泡成型孔还处于吹气孔的范围内,并往外吹气并与扰流板配合回去,形成空气涡流,对气泡膜内壁降温,实现进一步冷却,快速脱模加速生产。

52、本发明的有益效果为:

53、1.提高成型效率和质量:一体式设计避免了传统套接方式中气道间隙的问题,实现了稳定的气泡成型,显著提升了气泡膜的成型效率和成品质量。

54、2.结构优化:内壁具有多个独立气道与冷却腔的辊芯毛坯通过挤压成型,结构牢固,优化了气泡膜成型辊的整体结构。

55、3.增强辊芯硬度和强度:时效处理提高了辊芯毛坯的整体硬度,增强了辊芯的机械强度和耐用性。

56、4.降低生产成本:一体式成型减少了材料的使用,省去了多余材料,降低了生产成本。

57、5.提高冷却效率:独立的冷却腔设计使得冷却水能直接作用于辊芯外壁,提高了冷却效率,降低了冷却水的用量。

58、6.提升耐腐蚀性能:酸洗处理增强了辊芯的耐腐蚀性,延长了使用寿命。

59、7.精确控制气泡成型:精密数控机床加工的气泡成型孔和小气孔确保了气泡成型的均匀性和一致性。

60、8.实现快速脱模:扰流板和盖板上的吸气孔与吹气孔的设计实现了气泡膜的快速冷却和脱模,加速了生产效率。

61、9.节能环保:优化的冷却系统和减少的材料使用有助于降低能耗和节约资源。

62、10.提高设备运行效率:中空内芯和主轴座的设计减轻了辊芯重量,降低了能耗,提高了设备运行效率。

63、11.增强辊芯使用寿命:通过精确的热处理和表面处理工艺,显著提高了辊芯的使用寿命。

64、12.简化制造工艺:一体式挤压成型简化了传统复杂的套接和焊接工艺,减少了制造步骤,提高了生产效率。

65、13.提升气泡膜性能:改进的气泡辊辊芯和气泡辊装置设计有助于生产更轻质、透明性好、无毒无味的高性能气泡膜。

66、下面结合附图对本发明作进一步描述。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288815.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表