一种环保型超高强钢汽车零件热成型系统及工艺的制作方法

- 国知局

- 2024-09-05 14:51:35

本发明涉及汽车零件热成型系统,具体为一种环保型超高强钢汽车零件热成型系统及工艺。

背景技术:

1、环保型超高强钢汽车零件热成型系统是一种热冲压成形技术,是利用金属热塑性成形的原理,在冲压时会产生一定的,能够在成形的同时实现对板料的淬火热处理,提高材料的成形性能,大大扩展了高强度超高强度钢在汽车零件的应用范围。

2、热冲压成形装置在完成高强度钢零部件的冲压成型工作后,高温状态下的高强度钢工件一般与下模具贴合,提高了对高强度钢工件取下的难度,为方便对加工后的高强度钢工件进行取下,现有装置在模具内部开设孔洞,空洞内部设置弹性件,通过弹性件将模具顶起,在通过夹具将工件取下,虽然方便对工件取下,但是在模具内部开设空洞会影响工件成型形状,同时下料仍需人工操作,降低了生产效率,因此,针对上述问题提出一种环保型超高强钢汽车零件热成型系统及工艺。

技术实现思路

1、本发明的目的在于提供以对多个环保型超高强钢汽车零件进行持续冲压,减少因冲压和下料造成时间的浪费,同时可以根据冲压零件的类型,对模具进行更换,实现对零件进行自动下料的效果,提高下料效率,确保生产效率,防止在温度较高状态下的零件,与外部物体发生撞击发生形变,确保零件的合格率的一种环保型超高强钢汽车零件热成型系统及工艺。

2、为实现上述目的,本发明提供如下技术方案:

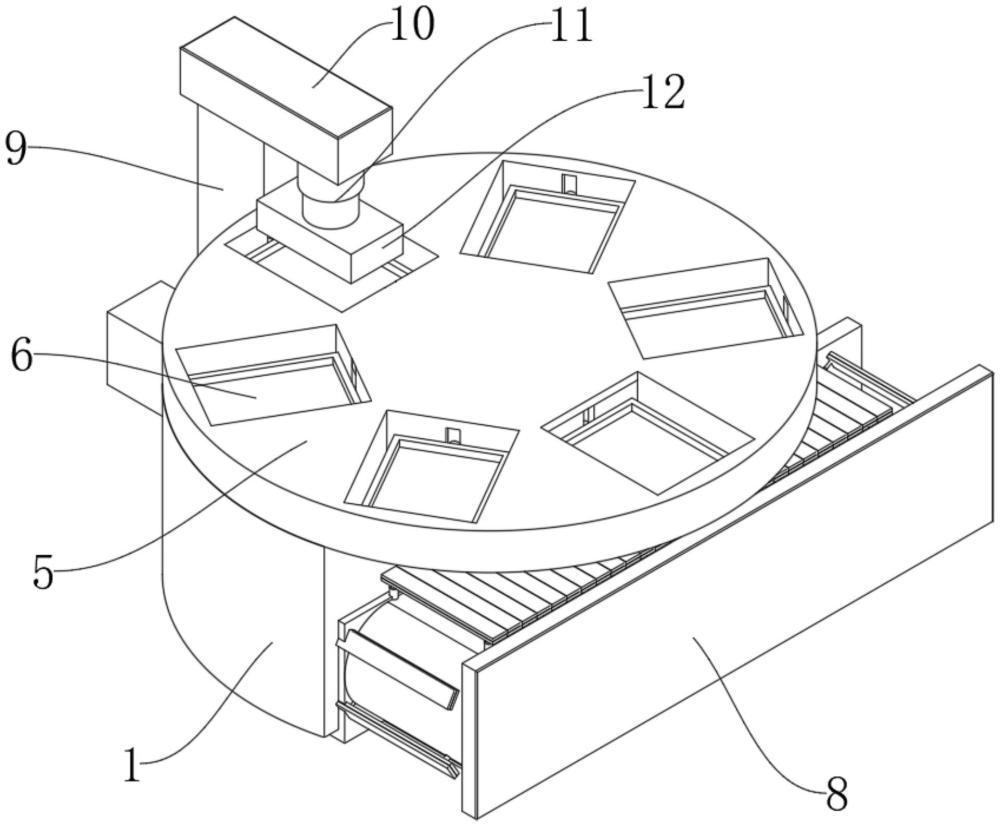

3、一种环保型超高强钢汽车零件热成型系统及工艺,包括半柱箱体和安装机槽,所述半柱箱体内侧开设有安装机槽,所述安装机槽下端固定连接有第一伺服电机,所述第一伺服电机主轴末端固定连接有固定柱,所述固定柱上端固定连接有冲压转盘组件,所述冲压转盘组件内侧设置有转向冲压组件,所述半柱箱体一侧固定连接有固定底座,所述半柱箱体一侧固定连接有输送组件,所述固定底座顶端固定连接有支撑棍,所述支撑棍顶端固定连接有上板块,所述上板块底端通过螺栓固定连接有冲压伸缩驱动装置,所述冲压伸缩驱动装置底端固定连接有上模具,所述冲压转盘组件包括冲压调转盘,所述冲压调转盘内侧开设有内置凹槽,所述冲压调转盘内侧开设有冲压调转盘,所述冲压调转盘内侧开设有机滑槽,转向冲压组件包括方滑固机板,所述方滑固机板外侧固定连接有方滑条,所述方滑固机板底端固定连接有第一弹簧伸缩杆,所述方滑固机板内侧固定连接有第二伺服电机,所述第二伺服电机主轴末端固定连接有模具安装框,所述模具安装框通过固定螺栓固定连接有下模具,所述模具安装框一侧固定连接有圆滑柱,所述输送组件包括传送安装板,所述传送安装板内侧设置有电机主轴转辊,所述电机主轴转辊外侧设置有传送带,所述传送带外侧固定连接有第二弹簧伸缩杆,所述第二弹簧伸缩杆一侧固定连接有支撑硬板,所述支撑硬板一侧固定连接有橡胶吸能板。

4、作为本发明进一步优化的内容,其中:所述半柱箱体的形状为部分圆柱体,所述安装机槽上端形状为部分圆柱体开设,所述安装机槽贯穿开设在半柱箱体上端。

5、作为本发明进一步优化的内容,其中:所述固定柱的形状为圆柱体,所述冲压转盘组件下端开设有安装孔,所述固定柱下端与冲压转盘组件下端平齐,所述固定柱外侧安装在安装机槽上端内侧,所述固定柱处于冲压转盘组件的中心部位。

6、作为本发明进一步优化的内容,其中:所述支撑棍一侧与半柱箱体一侧固定连接,所述上板块右端与内置凹槽处于同一垂直线,所述上模具的尺寸与下模具相同,所述上模具与下模具处于同一垂直线。

7、作为本发明进一步优化的内容,其中:所述冲压调转盘的形状为圆柱体,所述冲压调转盘下端与半柱箱体上端贴合,所述冲压调转盘右端凸出半柱箱体右端部分。

8、作为本发明进一步优化的内容,其中:所述内置凹槽的数量若干,所述内置凹槽与矩滑口连通,所述内置凹槽与矩滑口一一对应,所述矩滑口的形状为矩形体开设,所述机滑槽的形状为矩形体开设,所述机滑槽两端开设有限位滑槽,所述内置凹槽内侧与机滑槽内侧连通,所述机滑槽为两端矩形体组合开设。

9、作为本发明进一步优化的内容,其中:所述方滑固机板通过方滑条滑动连接在机滑槽内侧,所述方滑条的形状矩形体,所述方滑条固定在方滑固机板两侧,所述方滑固机板的形状矩形体,所述第一弹簧伸缩杆下端固定连接在机滑槽底端,所述第一弹簧伸缩杆与方滑固机板一一对应。

10、作为本发明进一步优化的内容,其中:所述第二伺服电机的主轴外侧与机滑槽内侧贴合,所述模具安装框的尺寸小于内置凹槽的尺寸,所述模具安装框内侧为空心开设,所述模具安装框内侧开设有螺纹孔,所述下模具内侧开设有螺纹孔,所述圆滑柱外侧与矩滑口内侧贴合,所述模具安装框下端与半柱箱体上端贴合。

11、作为本发明进一步优化的内容,其中:所述传送安装板的数量两个,所述传送安装板一侧与半柱箱体右侧固定连接,所述传送带套设在电机主轴转辊与被动转辊外侧,所述传送带与右端内置凹槽处于同一垂直线,所述第二弹簧伸缩杆的数量若干组,所述第二弹簧伸缩杆每组数量不低于两个,所述橡胶吸能板与支撑硬板的数量相同,所述橡胶吸能板之间贴合。

12、一种环保型超高强钢汽车零件热成型系统的工艺,

13、s1:需要对环保型超高强钢汽车零件进行冲压时,零件放置在靠近半柱箱体后端的下模具上,启动第一伺服电机,第一伺服电机主轴转动带动主轴末端固定连接的固定柱转动,固定柱转动在安装机槽内部,固定柱转动带动冲压调转盘转动,冲压调转盘下端转动在安装机槽上部,冲压转盘组件下端与半柱箱体上端贴合,当内置凹槽与上模具对齐后,启动上板块下的冲压伸缩驱动装置,上模具活动在内置凹槽内部,上模具与零件接触后,在对零件推动一端距离可冲压,在下模具上的零件移动时,下模具通过固定螺栓带动模具安装框移动,模具安装框带动圆滑柱移动,圆滑柱滑动在矩滑口内部, 模具安装框通过第二伺服电机带动方滑固机板移动,方滑固机板通过方滑条滑动连接在机滑槽内侧,第二伺服电机的主轴滑动在机滑槽一端,当模具安装框下端与半柱箱体上端贴合后,此时上模具即可对零件进行冲压,冲压完成后,同上述原理继续启动第一伺服电机,对下一个零件进行冲压,第一弹簧伸缩杆对方滑固机板进行复位;

14、s2:实现对零件进行自动下料时,当冲压后的零件移动到半柱箱体右端一侧后,启动第二伺服电机,第二伺服电机带动模具安装框发生转动,模具安装框转动通过固定螺栓带动内侧固定的下模具转动通过第二伺服电机带动模具安装框转动一百八十度,此时零件从模具安装框和内置凹槽内部掉落到橡胶吸能板上方,模具安装框通过固定螺栓可以对下模具进行更换,上模具通过螺栓与冲压伸缩驱动装置下端固定连接;

15、s3:对掉落的零件进行缓冲时,在零件掉落在橡胶吸能板上方后,橡胶吸能板发生一定的形变,同时橡胶吸能板通过支撑硬板推动第二弹簧伸缩杆发生收缩,电机主轴转辊、被动转辊和传送带方便对零件进行输送。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明中,通过设置的第一伺服电机、固定柱、冲压调转盘、内置凹槽、下模具、冲压伸缩驱动装置、上模具和模具安装框,在对环保型超高强钢汽车零件进行冲压时,装置可以通过第一伺服电机对冲压调转盘发生转动,通过冲压伸缩驱动装置带动上模具实现对环保型超高强钢汽车零件进行冲压,装置可以实现一边冲压一边下料的效果,可以对多个环保型超高强钢汽车零件进行持续冲压,减少因冲压和下料造成时间的浪费,同时可以根据冲压零件的类型,对模具进行更换;

18、2、本发明中,通过设置的方滑固机板、第二伺服电机、模具安装框、下模具、矩滑口、机滑槽和第一弹簧伸缩杆,在对冲压完成后的零件,通过第一伺服电机对冲压调转盘转动到橡胶吸能板上部,启动第二伺服电机带动模具安装框和下模具转动一百八十度,从而实现对零件进行自动下料的效果,避免因模具对影响冲压后零件的形状,提高下料效率,确保生产效率;

19、3、本发明中,通过设置的电机主轴转辊、传送带、第二弹簧伸缩杆、支撑硬板和橡胶吸能板,在零件下料掉落的过程中,通过模具安装框可以对零件进行缓冲,防止在温度较高状态下的零件,与外部物体发生撞击发生形变,橡胶吸能板可以对零件掉落下的冲击力进行吸能,确保零件的合格率。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表