一种玻璃表面镀膜装置及其镀膜方法与流程

- 国知局

- 2024-09-05 14:58:04

本发明涉及玻璃镀膜生产,尤其涉及一种玻璃表面镀膜装置及其镀膜方法。

背景技术:

1、在现代社会中,玻璃的应用极其广泛,涵盖了建筑、汽车、电子设备等众多领域。然而,普通玻璃在一些方面存在着局限性。其表面容易沾染污渍,清洗困难,且容易划伤,影响美观和使用寿命。此外,普通玻璃的隔热性能较差,在炎热的天气下,会导致室内温度过高,增加空调能耗。为了解决这些问题,玻璃镀膜技术应运而生。玻璃镀膜是一种通过在玻璃表面涂覆一层或多层薄膜的技术。这层薄膜可以具有多种功能,如提高玻璃的硬度,使其更加耐磨、耐划伤。镀膜还可以增强玻璃的抗污性能,使污渍更容易清洗。在隔热方面,镀膜可以有效阻挡紫外线和红外线,减少热量传递,提高隔热性能。不仅如此,玻璃镀膜还可以改善玻璃的光学性能,如增强透光率、减少反射等。这对于一些对光学性能要求较高的领域,如光学仪器、显示屏等,具有重要意义。随着科技的不断发展,玻璃镀膜技术也在不断进步。新的镀膜材料和工艺不断涌现,使镀膜的性能更加优异。同时,镀膜技术的成本也在逐渐降低,使其应用范围更加广泛。

2、目前常见的玻璃镀膜方法有真空镀膜法、溶液法、热喷涂法和化学气相沉积法,其中真空镀膜法是将玻璃放入真空室中,通过物理或化学镀膜的方式在玻璃表面形成一层薄膜。溶液法是将所需的膜材料溶解在溶液中,然后将玻璃浸入溶液中,使膜材料沉积在玻璃表面。热喷涂法是将膜材料加热熔化后,通过喷涂的方式将其喷在玻璃表面形成膜层。化学气相沉积法是将膜材料加热至高温,然后通过化学反应使其沉积在玻璃表面形成膜层。然而,对于热喷涂法过程中,常由于喷涂剂与玻璃加热温度不同步,膜融合不完全,导致膜出现剥落或分层。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的第一个目的在于提供一种玻璃表面镀膜装置,镀膜剂可以始终与玻璃表面达到一致的温度,镀膜剂可以充分渗入玻璃表面,减少剥落或分层的现象。

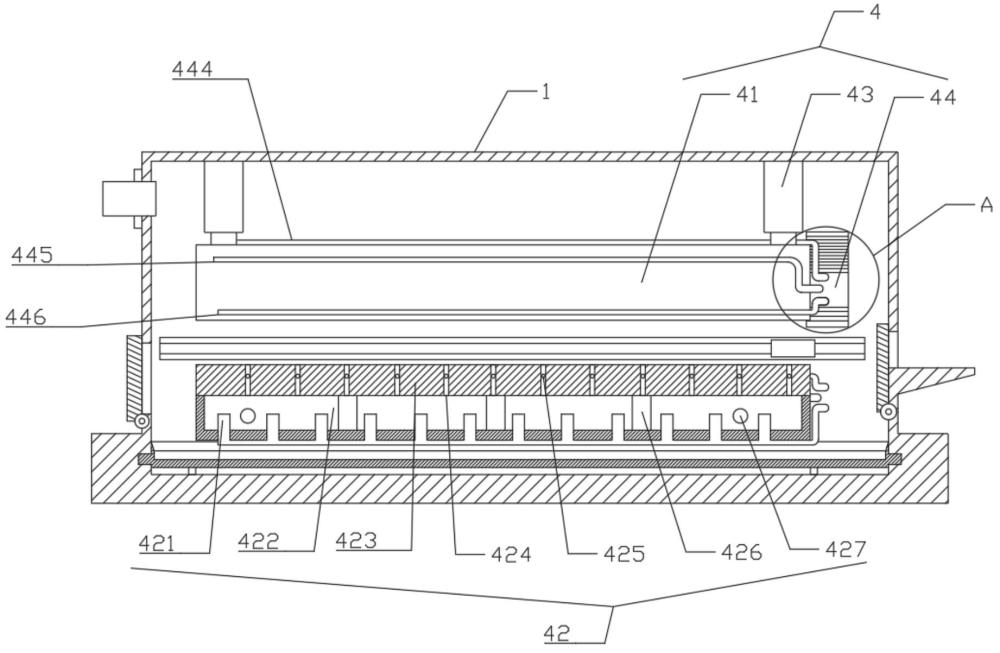

3、为达到上述目的,本发明第一方面提出了一种玻璃表面镀膜装置,包括隔离罩和热镀膜机构,其中,所述隔离罩上开设有排气口,所述热镀膜机构设置在所述隔离罩内部,所述热镀膜机构用于对玻璃的两面喷洒镀膜剂后进行热处理,使镀膜剂牢固附着在玻璃表面,所述热镀膜机构包括处理面板和镀膜组件,其中,所述处理面板设置在所述隔离罩内部,所述镀膜组件设置在所述处理面板内部,所述镀膜组件包括燃烧室、喷流板和镀膜剂出口,其中,所述燃烧室设置在所述处理面板内部,所述喷流板设置在所述处理面板靠近待加工玻璃的一面,且所述喷流板与所述燃烧室相互连通,所述镀膜剂出口设置在所述喷流板的出口处。

4、另外,根据本发明上述提出的玻璃表面镀膜装置还可以具有如下附加的技术特征:

5、进一步地,所述喷流板贯穿开设有喷流口,所述镀膜剂出口与所述喷流口相互连通,所述燃烧室底部设置有喷火头,所述燃烧室侧壁设置有助燃气体口。

6、进一步地,所述隔离罩设置有供给组件,所述供给组件包括镀膜剂管、燃气管和助燃气管,其中,所述镀膜剂管与所述镀膜剂出口连接,所述燃气管与所述喷火头连接,所述助燃气管与所述助燃气体口连接。

7、进一步地,所述隔离罩上开设有调节窗,所述调节窗内侧设置有可上下移动的接头座,所述接头座与所述调节窗之间设置有弹性的密封垫,所述接头座与所述处理面板连接,所述燃气管、助燃气管和镀膜剂管均设置在接头座上。

8、进一步地,所述热镀膜机构设置有两组,两组所述热镀膜机构呈上下对称设置在所述隔离罩内部,上侧的所述热镀膜机构的顶部设置有可调节其上下位置的调节杆。

9、进一步地,所述隔离罩的内壁下侧设置有回收组件,所述回收组件用于回收玻璃镀膜过程中产生的废料,所述回收组件包括回收托板和掉落槽,其中,所述掉落槽设置在所述隔离罩内壁与处理面板之间,所述回收托板设置在所述隔离罩的内壁底部。

10、进一步地,所述隔离罩上设置有送料机构,所述送料机构包括进料口、进料门板、出料口和出料门板,其中,所述进料口开设在所述隔离罩的进料端,所述进料门板设置在所述进料口的内侧,所述进料门板的上下间距大于所述掉落槽的宽度,所述出料口开设在所述隔离罩的出料端,所述出料门板设置在所述出料口的外侧。

11、进一步地,所述隔离罩的内侧设置有用于转移玻璃的夹具和电动导轨,其中,所述电动导轨设置在所述隔离罩的内壁上,所述夹具设置在所述电动导轨的动力轴上。

12、本发明的第二个目的在于提供一种玻璃表面镀膜方法,采用上述的玻璃表面镀膜装置,镀膜剂可以始终与玻璃表面达到一致的温度,镀膜剂可以充分渗入玻璃表面,减少剥落或分层的现象。

13、为达到上述目的,本发明第二方面提出了一种玻璃表面镀膜方法,包括如下步骤:

14、s1、燃气管通入燃气,助燃气管通入助燃气体,然后点燃燃烧室,隔离罩内预热至200~500℃;

15、s2、待镀膜的玻璃从进料口送入隔离罩,增大燃气和助燃气体的通入,将玻璃表面加热至500~900℃;

16、s3、镀膜剂管内送入镀膜剂喷入玻璃表面持续喷洒20~60s,同时将玻璃表面加热至1000~1200℃;

17、s4、减少燃气和助燃气体的通入,将玻璃表面加热至600~650℃持续10~30s后,继续减少燃气和助燃气体的通入,将玻璃表面加热至200~300℃持续10~30s后,将镀膜的玻璃从出料口排出。

18、进一步地,所述镀膜剂包含金属氧化物、氟碳树脂和稀释剂,其中金属氧化物选用srtio3、ceo2、al2o3及sno2其中一种或多种。

19、有益效果:本发明通过热镀膜机构中燃烧室产生热气流对玻璃的表面加热,通过在燃烧室的喷流口处设置镀膜剂出口,镀膜剂可以始终与玻璃表面达到一致的温度,镀膜剂可以充分渗入玻璃表面,减少剥落或分层的现象。

20、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种玻璃表面镀膜装置,其特征在于,包括隔离罩(1)和热镀膜机构(4),其中,所述隔离罩(1)上开设有排气口(6),所述热镀膜机构(4)设置在所述隔离罩(1)内部,所述热镀膜机构(4)用于对玻璃的两面喷洒镀膜剂后进行热处理,使镀膜剂牢固附着在玻璃表面;

2.根据权利要求1所述的玻璃表面镀膜装置,其特征在于,所述喷流板(423)贯穿开设有喷流口(424),所述镀膜剂出口(425)与所述喷流口(424)相互连通;

3.根据权利要求2所述的玻璃表面镀膜装置,其特征在于,所述隔离罩(1)设置有供给组件(44),所述供给组件(44)包括镀膜剂管(446)、燃气管(444)和助燃气管(445),其中,所述镀膜剂管(446)与所述镀膜剂出口(425)连接,所述燃气管(444)与所述喷火头(421)连接,所述助燃气管(445)与所述助燃气体口(427)连接。

4.根据权利要求3所述的玻璃表面镀膜装置,其特征在于,所述隔离罩(1)上开设有调节窗(441),所述调节窗(441)内侧设置有可上下移动的接头座(443),所述接头座(443)与所述调节窗(441)之间设置有弹性的密封垫(442),所述接头座(443)与所述处理面板(41)连接,所述燃气管(444)、助燃气管(445)和镀膜剂管(446)均设置在接头座(443)上。

5.根据权利要求1所述的玻璃表面镀膜装置,其特征在于,所述热镀膜机构(4)设置有两组,两组所述热镀膜机构(4)呈上下对称设置在所述隔离罩(1)内部,上侧的所述热镀膜机构(4)的顶部设置有可调节其上下位置的调节杆(43)。

6.根据权利要求1所述的玻璃表面镀膜装置,其特征在于,所述隔离罩(1)的内壁下侧设置有回收组件(5),所述回收组件(5)用于回收玻璃镀膜过程中产生的废料,所述回收组件(5)包括回收托板(51)和掉落槽(53),其中,所述掉落槽(53)设置在所述隔离罩(1)内壁与处理面板(41)之间,所述回收托板(51)设置在所述隔离罩(1)的内壁底部。

7.根据权利要求6所述的玻璃表面镀膜装置,其特征在于,所述隔离罩(1)上设置有送料机构(3),所述送料机构(3)包括进料口(32)、进料门板(33)、出料口(34)和出料门板(35),其中,所述进料口(32)开设在所述隔离罩(1)的进料端,所述进料门板(33)设置在所述进料口(32)的内侧,所述进料门板(33)的上下间距大于所述掉落槽(53)的宽度;

8.根据权利要求7所述的玻璃表面镀膜装置,其特征在于,所述隔离罩(1)的内侧设置有用于转移玻璃的夹具(36)和电动导轨(37),其中,所述电动导轨(37)设置在所述隔离罩(1)的内壁上,所述夹具(36)设置在所述电动导轨(37)的动力轴上。

9.一种玻璃表面镀膜方法,其特征在于,采用权利要求1-8任意一项所述的玻璃表面镀膜装置,包括如下步骤:

10.根据权利要求9所述的玻璃表面镀膜方法,其特征在于,所述镀膜剂包含金属氧化物、氟碳树脂和稀释剂,其中金属氧化物选用srtio3、ceo2、al2o3及sno2其中一种或多种。

技术总结一种玻璃表面镀膜装置及其镀膜方法,涉及玻璃镀膜生产领域,镀膜装置包括隔离罩(1)和热镀膜机构(4),其中,隔离罩(1)上开设有排气口(6),热镀膜机构(4)设置在隔离罩(1)内部,热镀膜机构(4)用于对玻璃的两面喷洒镀膜剂后进行热处理,使镀膜剂牢固附着在玻璃表面。热镀膜机构(4)中,喷流板(423)与燃烧室(422)相互连通,镀膜剂出口(425)设置在喷流板(423)的出口处,本发明的玻璃表面镀膜装置,通过热镀膜机构中燃烧室产生热气流对玻璃的表面加热,通过在燃烧室的喷流口处设置镀膜剂出口,镀膜剂可以始终与玻璃表面达到一致的温度,镀膜剂可以充分渗入玻璃表面,减少剥落或分层的现象。技术研发人员:万沂江,杜孝斌,徐德球受保护的技术使用者:江苏晶隆科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288997.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表