一种EGA智能槽用PE材质壳体装配机构及装配方法与流程

- 国知局

- 2024-09-05 15:01:14

本发明涉及壳体装配,具体为一种ega智能槽用pe材质壳体装配机构及装配方法。

背景技术:

1、污水处理 为使污水达到排入某一水体或再次使用的水质要求对其进行净化的过程。污水处理被广泛应用于建筑、农业、交通、能源、石化、环保、城市景观、医疗、餐饮等各个领域。

2、当前在污水处理中需要用到生物膜反应器,它具有生物膜法抗冲击负荷、污泥产量少、泥龄长的特点。与活性污泥法相比,由于泥龄较长,可保持较多的硝化细菌,具有更好的脱氮效果,但是该设备运用的过程中仍存在一些不足之处,采用生物膜技术对污水进行处理时,仍是采用传统的被动式处理方式,污水中的有害物质只有在经过生物膜时才会被净化,但是污水在ega智能槽内流动的过程中存在一定的死角,限制了污水处理净化程度,因此现在市面上出现了一种解决此类缺陷的新型设备ega智能槽。

3、ega智能槽虽然能够解决当前的缺陷,但是在生产时却有诸多的不便,该智能槽位上壳体与下壳体组成,其内部设置有污水处理结构,但是在安装的过程中由于上壳体与下壳体体积较大,因此无法方便的让其对接,通常整个过程需要多个工作人员进行搬运对接和矫正,随后再安装螺纹栓进行固定,整个过程繁琐且效率低;

4、因此现在设计能够提高效率的一种ega智能槽用pe材质壳体装配机构来解决此类缺陷。

技术实现思路

1、针对现有技术的不足,本发明提供了一种ega智能槽用pe材质壳体装配机构及装配方法,解决了现有ega智能槽组装效率低的问题。

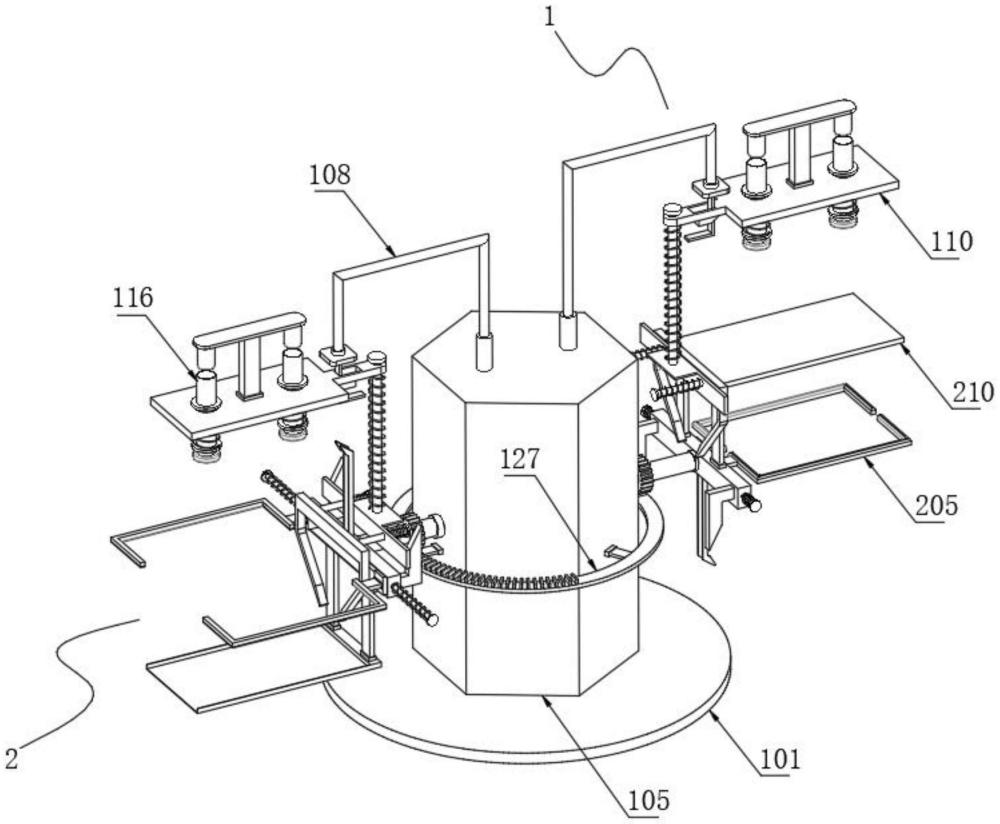

2、为实现以上目的,本发明通过以下技术方案予以实现:一种ega智能槽用pe材质壳体装配机构,包括转向组装机构,所述转向组装机构包括承重底板,所述承重底板的顶部安装有吊运对接机构,且吊运对接机构设置有两组。

3、优选的,所述承重底板的顶部固定连接有环形滑槽框,所述环形滑槽框内腔的两侧均滑动安装有弧形滑块,所述弧形滑块的顶部固定连接有竖转杆,两个所述竖转杆的顶端之间固定连接有转向柱,所述承重底板的顶部且位于转向柱的内侧固定连接有电机,所述电机的输出轴通过联轴器固定连接有转动杆,且转动杆的顶端与转向柱内腔顶部固定连接。

4、优选的,所述转向柱顶部的两侧均通过开设开口固定连接有汽缸,两个所述汽缸相背的一端均通过固定板固定连接有l型勾板,所述l型勾板的表面套设有抬升顶板,所述抬升顶板顶部相近的一侧均开设有与l型勾板相配合使用的矩形槽口,所述l型勾板的表面设置有与矩形槽口相配合使用的斜面卡框。

5、优选的,所述斜面卡框内腔的前部与后部均开设有条形导槽,所述l型勾板的表面与后部均固定连接有与条形导槽滑动连接的圆导滑块,所述l型勾板与相近斜面卡框的内壁之间固定连接有第一弹簧。

6、优选的,所述抬升顶板顶部的两侧均通过开设开口滑动安装有空心筒柱,所述空心筒柱表面的上部与下部均固定连接有圆阻退环,所述空心筒柱的底端固定连接有气囊球环,所述空心筒柱的表面且位于抬升顶板和下部圆阻退环之间套设有第二弹簧,所述抬升顶板的顶部通过支架固定连接有圆头压柱,且圆头压柱设置有若干个。

7、优选的,所述抬升顶板顶部的一侧通过开设开口滑动安装有竖压导杆,所述竖压导杆的底端固定连接有l型框,所述竖压导杆的表面套设有第三弹簧,所述l型框一侧的前部与后部均通过开设开口滑动安装有横压导杆,同侧两个所述横压导杆的一端之间固定连接有u型压架,所述横压导杆的表面套设有第四弹簧,所述转向柱的表面通过固定板固定连接有环形抬板,所述环形抬板顶部的前侧与后侧均固定安装有半齿牙块。

8、优选的,所述转向柱的两侧均通过轴承件转动连接有阻尼转柱,所述阻尼转柱远离转向柱的一端固定连接有横向统框,所述横向统框的前部与后部均通过开设开口滑动安装有回弹压杆,所述回弹压杆位于横向统框内部的一端固定连接有与横向统框滑动连接有滑块导座,所述回弹压杆的表面套设有第五弹簧,所述滑块导座的一侧固定连接有弓形压框。

9、优选的,两侧所述横向统框相对一侧的前部与后部均固定连接有与l型框相配合使用的斜面导向板,所述阻尼转柱的表面固定连接有与半齿牙块相配合使用的齿轮盘,所述横向统框的顶部固定连接有与斜面卡框相配合使用的斜面分抵框,所述横向统框的底部通过支架固定连接有承托槽板。

10、本发明还提供了一种ega智能槽用pe材质壳体装配方法,具体包括以下步骤:

11、s1、使用前将上壳体放置在右侧承托槽板的顶部,待完成放置后转至s2步骤;

12、s2、同步启动两个汽缸,在不同位置时两个汽缸下降的深度不同,汽缸在左侧时下降的距离长,汽缸在右侧时下降的距离短,由于左侧抬升顶板的下方此时并没有壳体,所以下降后不会进行工序,而右侧的汽缸先推动l型勾板下降使斜面卡框在接触矩形槽口时利用底部的斜面回缩,最终斜面卡框位于穿过矩形槽口至抬升顶板的底部后被第一弹簧弹出卡在抬升顶板的底部,然后随着汽缸的继续下降会先压动抬升顶板一起下降,此时两个气囊球环通过上壳体的两个圆口插入上壳体的内侧,此时圆阻退环会抵住上壳体,此时气囊球环不再下降,只有抬升顶板带动两个圆头压柱继续下降,在圆头压柱插入空心筒柱内部时汽缸停止下降,而圆头压柱插入空心筒柱内部后会压缩空心筒柱内部的空气,压缩后的空气将气囊球环鼓起从而卡住圆口,然后汽缸启动利用斜面卡框与抬升顶板的卡接将抬升顶板提起,由于气囊球环将上壳体卡主会将上壳体也移动带起;

13、s3、待上壳体被提起后,启动电机利用转动杆在弧形滑块的限位下带动转向柱旋转九十度,使承托槽板翻转朝下弓形压框侧翻转朝上,此时将下壳体放置在承托槽板的内侧,并在下壳体的内部安装零件,待零件完成安装后,此时汽缸启动会推动抬升顶板长距离下降,抬升顶板下降后会先利用第三弹簧的弹力推动l型框与u型压架下降,l型框下降时横压导杆会先与斜面导向板接触并被斜面导向板挤压,横压导杆被挤压会推动u型压架左移,随着u型压架的继续下降会挤压两个滑块导座将同侧的两个弓形压框打开,待抬升顶板下降至最底部时上壳体与安装完成的下壳体对接,同时斜面分抵框挤压斜面卡框使其回缩与矩形槽口重合,随后将若干个螺纹栓依次安装在上壳体与下壳体的边缘侧,随后汽缸启动先拉动l型勾板上升,此时由于斜面卡框已经与矩形槽口重合没有卡合抬升顶板,斜面卡框会被带动穿过矩形槽口随后l型勾板会勾动抬升顶板并带动其上升,抬升顶板的上升会带动圆头压柱从空心筒柱的内侧拔出,此时空心筒柱内部的空气流出,气囊球环缩小然后跟随抬升顶板上升与上壳体分离同时u型压架离开滑块导座,两个弓形压框在第五弹簧的弹力下合拢将上壳体的边缘卡住,同时也将若干个螺纹栓的顶端限位固定,随后转至s4步骤;

14、s4、待汽缸上升至顶部后,转向柱再次旋转九十度将对接后的壳体旋转至右侧,在齿轮盘与半齿牙块的啮合下,翻转后的整个上壳体与下壳体调换上下位置,此时由于两个弓形压框的合拢使翻转位置后的螺纹栓不会掉落,这时将螺纹帽与翻转后的螺纹栓进行对接并拧紧,此时上壳体与下壳体安装完成,手动将两个弓形压框打开并将安装完成的智能槽取下。

15、优选的,所述步骤s4工序在进行时步骤s1、步骤s2和步骤s3均在同步进行。

16、有益效果

17、本发明提供了一种ega智能槽用pe材质壳体装配机构及装配方法。与现有的技术相比具备以下有益效果:

18、(1)、该ega智能槽用pe材质壳体装配机构及装配方法,通过将转向组装机构和吊运对接机构进行组合式的使用,这两个机构的设置能够预先将上壳体与下壳体进行预固定,然后对内部进行安装,并且在安装完成后能够利用汽缸的下压,使上壳体与下壳体对接,同时利用u型压架挤压两个弓形压框打开与合拢,将先安装的螺栓限位,方便后续对螺帽的安装,整个过程减少工作人员的操作,并且降低了人工成本,满足于当前的使用。

19、(2)、该ega智能槽用pe材质壳体装配机构及装配方法,通过在汽缸的一端安装有抬升顶板,并在其底部设置有气囊球环搭配空心筒柱与圆头压柱进行使用,这些结构的设置能够在气囊球环进入上壳体后利用圆头压柱对空心筒柱的堵塞按压,使空心筒柱内部的空气压缩将气囊球环鼓起,从而与上壳体卡接,方便运输上壳体,并且能够精准与下壳体对接。

20、(3)、该ega智能槽用pe材质壳体装配机构及装配方法,通过在矩形槽口的内侧设置有l型勾板,并在l型勾板的表面滑动安装有斜面卡框,搭配斜面分抵框进行使用,这些结构的设置能够在汽缸推动抬升顶板下降至极限位置后,让斜面分抵框顶住斜面卡框并挤压回缩,使斜面卡框与抬升顶板分离,方便让气囊球环与上壳体分离,并进行后续的组装工序。

21、(4)、该ega智能槽用pe材质壳体装配机构及装配方法,通过在横向统框的内侧利用滑块导座安装有两个相互配合的弓形压框,搭配u型压架进行使用,这些结构的设置能够利用u型压架将弓形压框打开,方便上壳体与下壳体安装对接,并且在对接完成后利用两个弓形压框的合拢将螺纹栓限位,方便后续拧紧螺帽将整个壳体组装固定,提高了设备整体的实用功能性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289041.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表