一种热塑性单向板成型方法与流程

- 国知局

- 2024-09-05 14:52:18

本发明涉及固体火箭发动机壳体成型,具体地是一种热塑性单向板成型方法。

背景技术:

1、具有轻质、强度高等优异性能的纤维树脂基复合材料被广泛地应用于航天航空领域。纤维缠绕发动机壳体,在降低壳体重力、提升质量比方面具有较大优势,是国内固体火箭发动机壳体发展的主要方向。按照基体的不同可以将其分为热塑性树脂基复合材料和热固性树脂基复合材料。虽然热塑性树脂基复合材料在成本上要高于热固性树脂基复合材料,但其拥有的低密度、耐冲击、耐腐蚀性、断裂韧性、耐损伤容限以及局部可修复性可以进一步减轻结构件重量、延长其使用寿命;应用于航天航空领域的优势更为明显。另外热塑性树脂基复合材料还有成型周期短,可以循环利用,具有更高的经济效益。热塑性材料能够实现铺贴与定型同时完成的原位成型,降低了生产制造中的时间成本。缠绕过程中应尽量降低孔隙率以及搭接边,可以防止原材料中留存的孔隙影响最终结构件性能。热塑性预浸带的铺放过程对于最终结构件的强度、精度以及全身质量有着关键决定性,ppek预浸带的宽度一致性和厚度的均匀性决定预浸带是否搭边、出现缝隙等工艺缺陷。

技术实现思路

1、针对背景技术中存在的问题,本发明的目的在于提供一种时间效益高、成本低、重量轻、强度高、铺放工艺简单的热塑性单向板成型方法,适用于多型号热塑性壳体单向板及外防热碳板的制作。

2、为达到上述目的,本发明的设计的热塑性单向板成型方法,包括以下步骤:

3、s1,根据发动机壳体长度和缠绕区尺寸计算单向板厚度,并设计相应的单向板成型模具;

4、s2,选择热塑性预浸带规格,并安装在挂纱区;

5、s3,计算所需单向板铺放的层数;

6、s4,将应变计粘合剂加热后涂刷在光学平台上;

7、s5,将裁剪至所需尺寸的热塑性预浸带底板平铺在涂刷有粘合剂的光学平台上,并确保粘接牢固;

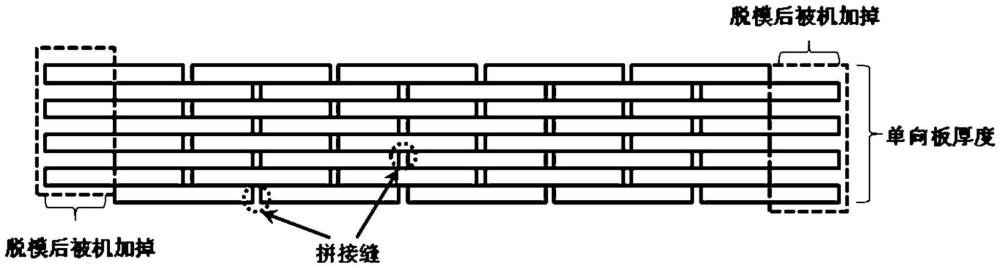

8、s6,以“砌墙式”的方式铺放热塑性预浸带,所述“砌墙式”是指每层预浸带的拼接缝位置相对于相邻上下层错开;

9、s7,使用激光加热设备对铺放的预浸带进行逐层加热固化;

10、s8,将固化后的成型单向板脱模,去除边缘多余部分;

11、s9,对固化后的成型单向板进行机加工处理,得到所需尺寸和表面质量的单向板。

12、优选的,步骤s1中,所述单向板厚度的计算公式为:m=s/l×n,其中m为厚度,s为横截面积,l为预浸带带宽,n为铺放层数。

13、优选的,步骤s4中,应变粘合剂为hpi应变粘合剂;hpi应变计粘合剂在40℃~60℃下加热0.5h~2h。

14、优选的,步骤s5中,等待至少30分钟确保粘接牢固。

15、优选的,步骤s6中,在激光加热下,以“砌墙式”的方式铺放热塑性预浸带,熔融状态下消除拼接处公差。

16、优选的,步骤s7中,所述激光加热设备的激光入射角为45°,入射距离为10cm,激光宽度为12.7mm。

17、优选的,步骤s8中,脱模过程使用原子灰刀沿边缘缓慢脱模。

18、优选的,步骤s8中,使用乙酸乙酯清洗预浸带底板,最后用无水乙醇擦拭,清除多余异物。

19、本发明的有益效果是:本发明可适用于多型号热塑性壳体单向板、外防热碳板的制作。相比于搭接式铺放、湿法缠绕以及浸渍法铺放单向板,工装成本低,操作简单,生产周期短,效率高,脱模方式安全性更高、质量风险小。

20、采用拼接式铺放的单向板,成型后尺寸稳定、可控;预浸带使用率提高,时间成本更低,铺放和固化可先后同时完成;解决了因搭接式铺放凹凸不平产生的强度不足的问题。

21、1、降低孔隙率和搭接边问题:本发明采用“砌墙式”铺放方法,通过交错排列预浸带的拼接缝位置,有效避免了因拼接缝集中而导致的孔隙率增加和搭接边问题,显著提高了单向板的密实度和力学性能。

22、2、提高铺放精度和一致性:通过使用激光加热设备逐层加热固化,确保每一层预浸带均匀受热并快速固化,避免了传统方法中因预浸带宽度和厚度不均匀导致的缝隙和重叠问题,提高了铺放精度和一致性。

23、3、简化成型工艺,降低操作难度:本发明简化了铺放工艺,不再需要高精度的工装和复杂的操作步骤,减少了生产周期和成本,同时降低了操作难度,使得该方法更易于实施和推广。

24、4、缩短固化和成型周期:采用激光加热原位固化技术,固化时间显著缩短,成型周期大大减少,提高了生产效率,降低了能源消耗和生产成本,适合大规模生产。

25、5、降低脱模过程中的风险:改进脱模工艺,使用原子灰刀沿边缘缓慢脱模,减少了因粘接牢固导致的脱模难度和材料损坏风险,提高了脱模的安全性和效率。

26、6、适应性强:本发明适用于不同尺寸和厚度的单向板生产,具有良好的灵活性和适应性,能够满足多型号热塑性壳体单向板及外防热碳板的制作需求。

27、本发明工艺简化,铺放精度高,固化时间短,适用于多型号热塑性壳体单向板及外防热碳板的制作,具有良好的适应性和生产效率。

技术特征:1.一种热塑性单向板成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s1中,所述单向板厚度的计算公式为:m=s/l×n,其中m为厚度,s为横截面积,l为预浸带带宽,n为铺放层数。

3.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s4中,应变粘合剂为hpi应变粘合剂;hpi应变计粘合剂在40℃~60℃下加热0.5h~2h。

4.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s5中,等待至少30分钟确保粘接牢固。

5.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s6中,在激光加热下,以“砌墙式”的方式铺放热塑性预浸带,熔融状态下消除拼接处公差。

6.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s7中,所述激光加热设备的激光入射角为45°,入射距离为10cm,激光宽度为12.7mm。

7.根据权利要求1所述的热塑性单向板成型方法,其特征在于:步骤s8中,脱模过程使用原子灰刀沿边缘缓慢脱模。

8.根据权利要求1或7所述的热塑性单向板成型方法,其特征在于:步骤s8中,使用乙酸乙酯清洗预浸带底板,最后用无水乙醇擦拭,清除多余异物。

技术总结本发明提供了一种热塑性单向板的成型方法,包括以下步骤:将涂有粘合剂的热塑性预浸带底板平铺在光学平台上,以“砌墙式”的方式铺放热塑性预浸带,使用激光加热设备对铺放的热塑性预浸带进行逐层加热固化,固化后脱模并去除边缘多余部分,最后进行机加工处理,得到所需尺寸和表面质量的单向板。“砌墙式”铺放方法指每层预浸带的拼接缝位置相对于相邻上下层错开,避免孔隙率增加和搭接边问题,提高了单向板的密实度和力学性能。本发明工艺简化,铺放精度高,固化时间短,适用于多型号热塑性壳体单向板及外防热碳板的制作,具有良好的适应性和生产效率。技术研发人员:郭勃勃,王连伟,方伟格,刘猜,高李帅,李天明,黄泽勇,杨志超,王任飞,曾甜甜,陈龙受保护的技术使用者:湖北三江航天江北机械工程有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表