一种耐弯折鞋底材料及其制备方法与流程

- 国知局

- 2024-09-05 15:01:48

本发明涉及鞋底材料,具体涉及一种耐弯折鞋底材料及其制备方法。

背景技术:

1、随着人们生活水平的提高,鞋材市场规模的增长推动了对高性能鞋底材料的需求,其中,鞋底作为鞋子的核心部分,其材料和设计直接影响着鞋子的舒适性、稳定性和整体性能。鞋底材料主要有eva、聚氨酯弹性体、pvc以及橡胶底,eva鞋底因其柔软度和高弹性,但是eva鞋底易吸水、易腐蚀并且耐久性较差;聚氨酯弹性体做鞋底材料,具有良好的韧性、耐水解性、耐化学性以及优异的弹性等特点,但是根据使用环境的不同,其防滑性、耐磨性等还需要提高;橡胶鞋底具备良好的耐磨性能、止滑性能及耐折性,但是随着实际需求的提高,橡胶鞋底的一些性能,如:耐磨性、力学性能以及弹性,还需进行改性处理以此增加鞋底材料的耐磨性、力学性能和弹性等。此外,由于鞋子在长期使用过程中会造成鞋底多次弯折,这就需要鞋底材料具有优异的耐弯折性。

2、针对聚氨酯弹性体和橡胶的优缺点,设计出一种具有两种材料共同优点的鞋底材料,并添加助剂来进一步提高鞋底材料的耐磨性、力学性能以及耐弯折性能。例如:可以通过添加强度较大的填料(碳酸钙、二氧化硅等)或力学性能优异的植物纤维,提高鞋底材料的耐磨性、力学性能以及耐弯折性能。

技术实现思路

1、为了解决上述技术问题,本发明提供一种耐弯折鞋底材料及其制备方法。

2、本发明的目的可以通过以下技术方案实现:

3、一种耐弯折鞋底材料,包括以下重量份的原料:聚氨酯弹性体70-90份,丁腈橡胶25-45份,聚丙烯10-15份,增强填料10-15份,氧化锌2-4份,抗氧剂0.5-2份,紫外吸收剂0.5-1份,硅烷偶联剂3-6份,硫化剂1-2份,硫化促进剂3-5份;

4、所述增强填料由以下步骤制备:

5、步骤a1、将硫代乙酰胺和钼酸钠加入含有去离子水的烧杯中搅拌均匀,加入纳米碳酸钙搅拌30min后,将混合液转移至反应釜中,并在180-220℃下反应24h,待反应结束后,冷却至室温,离心、洗涤,并在80℃下干燥12h,即得caco3@mos2纳米材料;

6、进一步地,硫代乙酰胺、钼酸钠、去离子水和纳米碳酸钙的用量比为0.3-0.9g:0.15-0.45g:60-90ml:0.1-0.3g;

7、步骤a2、将caco3@mos2纳米材料、kh550、乙醇和去离子水加入烧瓶中搅拌30min,升高体系温度至55-75℃,持续搅拌3-5h,待反应结束后,离心、洗涤,收集沉淀,重新分散在丙酮中超声1h,然后控制体系温度在0-5℃,加入三聚氯氰和三乙胺,搅拌反应3-5h后,离心、洗涤、干燥,即得接枝改性caco3@mos2纳米材料;

8、进一步地,caco3@mos2纳米材料、kh550、乙醇、去离子水、丙酮、三聚氯氰和三乙胺的用量比为2g:0.01-0.02mol:50ml:10ml:100ml:0.01-0.02mol:1.5-3.5g;

9、步骤a3、将2-3g改性纤维和20ml丙酮在烧杯中混合均匀,记为混合液a;将0.01-0.02mol烯丙胺和20ml丙酮在烧杯中混合均匀,记为混合液b;将接枝改性caco3@mos2纳米材料和丙酮加入反应器中混合均匀,然后缓慢滴加混合液a,并控制体系温度为40-50℃,并缓慢滴加一半0.1mol/l氢氧化钠溶液,反应3-5h,待反应结束后,继续升高温度至80-90℃,缓慢滴加混合液b和剩余氢氧化钠溶液,持续反应4-7h,待反应结束后,离心、洗涤、干燥,即得增强填料;

10、进一步地,接枝改性caco3@mos2纳米材料、丙酮、混合液a、混合液b和氢氧化钠溶液的用量比为2-3g:100ml:20ml:20ml:40-80ml。

11、所述改性纤维由以下步骤制备:

12、步骤b1、将植物纤维浸泡在15-30wt%的氢氧化钠溶液中,调节体系温度在30-40℃下,浸泡时间为1-2h,可得预处理植物纤维;

13、进一步地,预处理植物纤维中植物纤维和氢氧化钠的质量比为1:30-80;

14、步骤b2、将预处理植物纤维分散在含有去离子水的烧瓶中,调节ph为7.5-8.5,再加入盐酸多巴胺,升高体系温度至30-40℃反应15-20h,待反应结束后,过滤、洗涤、干燥,即得改性纤维;

15、进一步地,预处理植物纤维、去离子水和盐酸多巴胺的用量比为0.2-0.5g:100ml:0.06-0.15g。

16、一种耐弯折鞋底材料的制备方法包括以下步骤:

17、步骤s1、按重量份称取原料,将丁腈橡胶在密炼机中密炼3-5min,再加入增强填料、氧化锌、抗氧剂、紫外吸收剂、硅烷偶联剂、硫化剂以及硫化促进剂,混炼均匀后,得到预混料,然后将预混料通过橡胶挤出机以60-100℃的温度挤出,再切粒,即得橡胶粒;

18、步骤s2、将聚氨酯弹性体、聚丙烯和橡胶粒混合均匀后,加入双螺杆挤出机,动态硫化、挤出、造粒,即得耐弯折鞋底材料;

19、进一步地,双螺杆加料区175-185℃,塑化区180-190℃,机头温度195-205℃,螺杆转速120rpm。

20、本发明的有益效果:

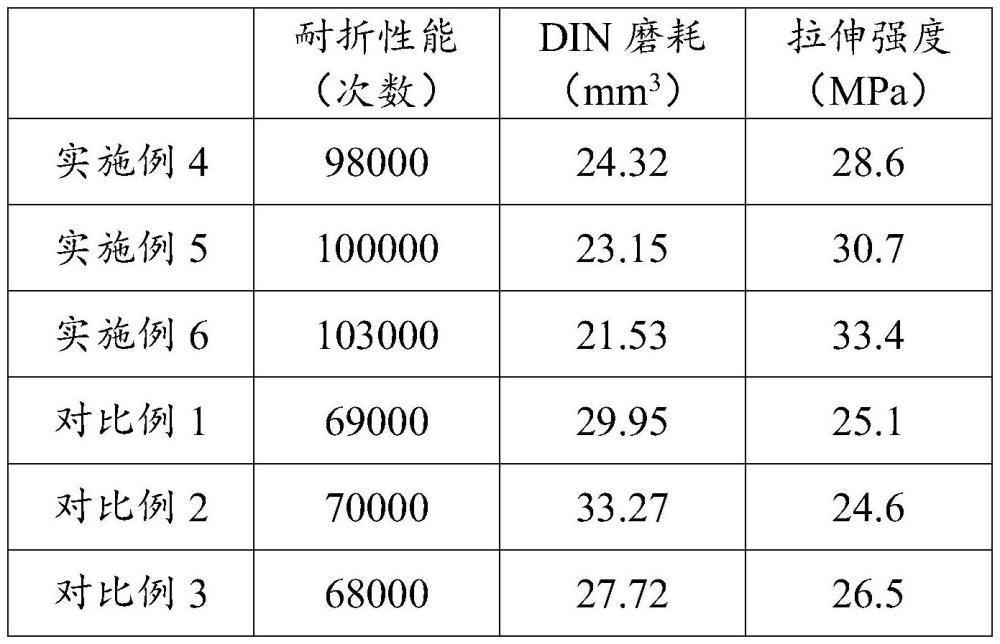

21、本发明制备的鞋底材料是采用耐弯折性能优异的聚氨酯弹性体和丁腈橡胶为主要原料,再添加聚丙烯和增强填料进一步提高基体的耐弯折性;其中,增强填料不仅能够增强基体的力学性能,还能提高基体的耐磨性;而聚丙烯的加入,不仅在基体中具有较好的相容性,还能利用自身优异的弯曲强度,进一步提高基体的耐弯折性。

22、增强填料是先选择合适的硫源和钼源作为原料,利用水热反应在碳酸钙表面包覆二硫化钼,获得caco3@mos2纳米材料;再采用硅烷偶联剂在纳米材料表面修饰,使其含有氨基,利用表面的氨基与三聚氯氰中的氯原子反应,获得接枝改性caco3@mos2纳米材料;最后利用接枝改性caco3@mos2纳米材料中剩余的氯原子与改性纤维、烯丙胺中的氨基反应,得到增强填料。增强填料是将碳酸钙作为增强填料的基底,具有优异的力学性能,能有效地提高基体的强度和耐磨性,同时碳酸钙还具有低成本、无毒、环保等特点;碳酸钙表面包覆的二硫化钼是具有类似石墨的片层结构,层与层之间的范德华力较弱,易于滑动,从而可以在基体中起到较小摩擦提供自润滑作用,进而有效提高了基体的抗磨损性;改性纤维的引入提高了基体的力学性能,这是由于植物纤维具有优异的柔韧性、抗拉强度以及耐弯曲性能,同时植物纤维经过碱液的处理后表面活性基团得以暴露,使其具有很好的修饰性,因此利用盐酸多巴胺为原料,在其表面包覆聚多巴胺,聚多巴胺的存在提高了改性纤维的分散性,进而增强了增强填料在基体中的分散性,进一步提高了基体的力学性能、耐弯曲性能、耐磨性等综合性能;此外,增强填料中引入的烯丙胺,使其含有双键结构,能够参与后续的硫化过程,提高了基体的交联密度,进而提高了基体的力学性能。

技术特征:1.一种耐弯折鞋底材料,其特征在于,包括以下重量份的原料:聚氨酯弹性体70-90份,丁腈橡胶25-45份,聚丙烯10-15份,增强填料10-15份,氧化锌2-4份,抗氧剂0.5-2份,紫外吸收剂0.5-1份,硅烷偶联剂3-6份,硫化剂1-2份,硫化促进剂3-5份;

2.根据权利要求1所述的一种耐弯折鞋底材料,其特征在于,步骤a1中硫代乙酰胺、钼酸钠、去离子水和纳米碳酸钙的用量比为0.3-0.9g:0.15-0.45g:60-90ml:0.1-0.3g。

3.根据权利要求1所述的一种耐弯折鞋底材料,其特征在于,步骤a2中caco3@mos2纳米材料、kh550、乙醇、去离子水、丙酮、三聚氯氰和三乙胺的用量比为2g:0.01-0.02mol:50ml:10ml:100ml:0.01-0.02mol:1.5-3.5g。

4.根据权利要求1所述的一种耐弯折鞋底材料,其特征在于,步骤a3中接枝改性caco3@mos2纳米材料、丙酮、混合液a、混合液b和氢氧化钠溶液的用量比为2-3g:100ml:20ml:20ml:40-80ml。

5.根据权利要求1所述的一种耐弯折鞋底材料,其特征在于,所述改性纤维由以下步骤制备:

6.根据权利要求5所述的一种耐弯折鞋底材料,其特征在于,步骤b1中进一步地,预处理植物纤维中植物纤维和氢氧化钠的质量比为1:30-80。

7.根据权利要求5所述的一种耐弯折鞋底材料,其特征在于,步骤b2中预处理植物纤维、去离子水和盐酸多巴胺的用量比为0.2-0.5g:100ml:0.06-0.15g。

8.根据权利要求1所述的一种耐弯折鞋底材料的制备方法,其特征在于,包括以下步骤:

技术总结本发明涉及鞋底材料技术领域,公开了一种耐弯折鞋底材料及其制备方法。本发明制备的鞋底材料,包括以下重量份的原料:聚氨酯弹性体70‑90份,丁腈橡胶25‑45份,聚丙烯10‑15份,增强填料10‑15份,氧化锌2‑4份,抗氧剂0.5‑2份,紫外吸收剂0.5‑1份,硅烷偶联剂3‑6份,硫化剂1‑2份,硫化促进剂3‑5份;它是采用耐弯折性能优异的聚氨酯弹性体和丁腈橡胶为主要原料,再添加聚丙烯和增强填料进一步提高基体的耐弯折性;其中,增强填料不仅能够增强基体的力学性能,还能提高基体的耐磨性;而聚丙烯的加入,不仅在基体中具有较好的相容性,还能利用自身优异的弯曲强度,进一步提高基体的耐弯折性。技术研发人员:刘顺清,巫立道受保护的技术使用者:广东粤盛新材料科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289078.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表