一种含钛的铁锰铝碳轻质高强钢的制备方法

- 国知局

- 2024-09-05 15:02:31

本发明涉及金属合金材料制造,具体是涉及一种含钛的铁锰铝碳轻质高强钢的制备方法。

背景技术:

1、轻质高强钢在电子产品领域具有广阔的应用前景。随着人们对轻薄、高性能的电子产品需求不断增加,轻质高强钢作为一种优质材料,具有重要的应用潜力。在未来,随着科技进步和材料研发的不断推进,轻质高强钢有望在电子产品中得到更广泛的应用,尤其是在手机、平板电脑、笔记本电脑等便携式设备中,其优异的结构稳定性、轻量化设计、抗腐蚀性能和耐磨性,可以为电子产品提供更好的保护和性能表现。更重要的是,随着轻质高强钢的研究不断取得突破,尤其是超低密度轻质高强钢的研发,有望推动电子产品制造业迈向新的发展阶段。

2、现有技术的铁锰铝碳轻质高强钢具有以下问题需要解决:一是由于高铝导致铁锰铝碳轻质高强钢材料的塑性极差,断后伸长率较低,二是在屈服强度较大前提下,材料的密度较大,导致其性能不佳。

技术实现思路

1、为了解决上述问题,本发明提供了一种含钛的铁锰铝碳轻质高强钢的制备方法。

2、一种含钛的铁锰铝碳轻质高强钢的制备方法,包括以下步骤:

3、s1、按照质量百分比为:c为0.4~2.2%、al为8~15%、mn为25~36%、ti为0.1~5%,nb为0.01~0.5%,余量为fe;取锰、铝、石墨、钛、铁及铌的原料,然后机械破碎、筛分备用;

4、s2、将原料进行超声清洗、干燥,然后将铁放入真空电弧熔炼炉中;

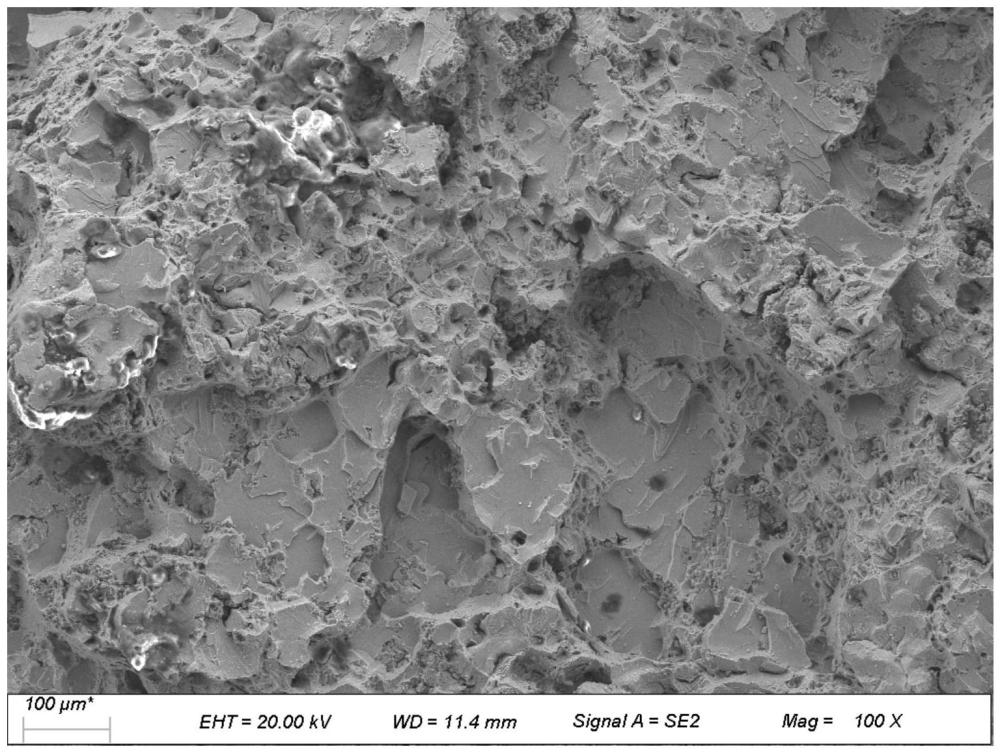

5、s3、将真空电弧熔炼炉的熔炼腔内的压力抽至0~20pa,再在熔炼腔内充入氩气进行熔炼,熔炼腔内压力保持在0.02~40kpa,控制真空电弧熔炼炉中的电极下端与铁的间距为50~70mm,将熔炼功率升至20~50kw,直至铁熔化;

6、s4、铁熔化形成熔体后,保持2~3min,加入锰、铝、石墨、钛及铌,进行熔炼,全部熔化后得到金属熔体,将金属熔体的温度在1620~1680℃中,静置5~10min;

7、s5、将所述金属熔体浇入铸锭模具中,静置后冷却得到钢锭;当钢锭温度降低至预设温度t℃时,恒温保持静置1~2h,然后在真空电弧熔炼炉内充入氩气至压力恢复至大气压,充入氩气的同时冷却降温至20~25℃后取出,即得到所述铁锰铝碳轻质高强钢。

8、说明:上述方法得到的材料属于超低密度轻质高强钢,其密度介于5.9~6.7g/cm3,比传统轻质高强钢更轻,可降低构件的重量。尽管其密度低,但其具有很高的强度和刚度,可以承受较大的拉力和压力,保证结构的安全;同时,通过上述组分和熔炼工艺处理,该材料还具有出色的韧性,受力时可以发生塑性变形而不易断裂,提高结构的安全性,此外,该材料还具备良好的抗腐蚀性能,在潮湿、腐蚀性环境中的使用寿命更长。总的来说,该材料具有高强韧、高耐蚀和超低密度的特性,成分简单可控,成本低廉,可以成为许多领域中替代传统钛材、钢材的理想选择。

9、进一步地,所述原料采用电解锰、铝板、石墨、纯钛、工业纯铁及工业铌。

10、说明:上述原料为常见的原材料。

11、进一步地,原料中锰、铝、钛铁及铌机械破碎并筛分后粒径为5~20mm,原料中石墨粒径为2~3mm。

12、说明:上述原料的粒径设定,能够使后续的熔融过程得到的微观结构更好,进而使得到的合金材料的各项力学性能较好。

13、进一步地,所述超声波清洗采用的清洗剂为质量浓度为95~99%的酒精。

14、说明:上述清洗剂为常见的清洗材料。

15、进一步地,步骤s4中,加入原料的顺序为电解锰、铝块、石墨、纯钛、工业铌或铝块、电解锰、石墨、纯钛、工业铌,加料的间隔时间为13~30s。

16、说明:通过上述添加顺序的可选择性,能够利用锰、铝对钢材料的扩大奥氏体区、时效现象等作用,进而使得到的钢材料强度、塑性、韧性等功能有所区别,可以拓宽钢材料的应用领域。

17、进一步地,步骤s5中铸锭模具为钢锭模或石墨模具。

18、进一步地,步骤s3与步骤s5中充入的氩气纯度为99.9~99.999%

19、进一步地,步骤s5中,充入氩气的速度为1~1.5l/min,降温速度为4~7℃/min。

20、说明:上述的参数设定可以减少钢锭的缩松区范围。

21、进一步地,步骤s5中,所述预设温度t通过预测公式确定,

22、所述预测公式为:t=912-a×w(mn)+b×w(al)-c×w(c)+d×w(ti),

23、其中,w(mn)为铁锰铝碳轻质高强钢中mn的质量百分比,w(al)为铁锰铝碳轻质高强钢中al的质量百分比,w(c)为铁锰铝碳轻质高强钢中c的质量百分比,w(ti)为铁锰铝碳轻质高强钢中ti的质量百分比;

24、当加入原料顺序为电解锰、铝块、石墨、纯钛、工业铌时,系数a的取值范围为35~50,系数b的取值范围为21~25,在所述铁锰铝碳轻质高强钢的w(ti)≥2w(c)时,系数c的取值范围为320~360,系数d的取值范围为300~350;在所述铁锰铝碳轻质高强钢的w(ti)<2w(c)时,系数c的取值范围为150~200,系数d的取值范围为200~210;

25、当加入原料顺序为铝块、电解锰、石墨、纯钛、工业铌时,系数a的取值范围为55~72,系数b的取值范围为30~35,在所述铁锰铝碳轻质高强钢的w(ti)≥2w(c)时,系数c的取值范围为370~380,系数d的取值范围为270~290;在所述铁锰铝碳轻质高强钢的w(ti)<w(c)时,系数c的取值范围为210~230,系数d的取值范围为215~220。

26、说明:上述温度的设定,能够根据原料的顺序不同,对临界点温度进行区别设定,既能使含钛的铁锰铝碳轻质高强钢保持以奥氏体为主、铁素体为辅的基体组织,同时还可析出少量亚微米级别的强化相—κ-碳化物、b2相,获得强度高且韧性好的一种材料。κ-碳化物、b2相充分发挥析出强化和弥散强化作用,既保留了铁锰铝碳轻质高强钢的韧性,又提高了铁锰铝碳轻质高强钢的强度及抗腐蚀性能。

27、本发明的有益效果是:

28、本发明通过原料组分配比能够进一步提升合金的强度、降低密度,提高其抗拉伸和抗压性能、改善轻质高强钢的耐磨性,使材料更加耐久,同时可以提高钢材的冲击韧性,增加其抗冲击能力,延长材料的使用寿命。通过原料的添加及其制备方法能够利用钛充当晶粒细化剂,有助于细化轻质高强钢的组织,提高强度、塑性和加工性能。综合来看,本发明方法可以降低合金密度、提升材料性能并拓展合金的应用领域。

技术特征:1.一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,所述原料采用电解锰、铝板、石墨、纯钛、工业纯铁及工业铌。

3.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,原料中锰、铝、钛、铁及铌机械破碎并筛分后粒径为5~20mm,原料中石墨粒径为2~3mm。

4.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,所述超声波清洗采用的清洗剂为质量浓度为95~99%的酒精。

5.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,步骤s4中,加入原料的顺序为电解锰、铝块、石墨、纯钛、工业铌或铝块、电解锰、石墨、纯钛、工业铌,加料的间隔时间为13~30s。

6.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,步骤s5中铸锭模具为钢锭模或石墨模具。

7.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,步骤s3与步骤s5中充入的氩气纯度为99.9~99.999%。

8.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,步骤s5中,充入氩气的速度为1~1.5l/min,降温速度为4~7℃/min。

9.如权利要求1所述的一种含钛的铁锰铝碳轻质高强钢的制备方法,其特征在于,步骤s5中,所述预设温度t通过预测公式确定,

技术总结本发明公开了一种含钛的铁锰铝碳轻质高强钢的制备方法,该铁锰铝碳钢的化学元素成分及其质量百分比为:C 0.4~2.2%、Al 8~15%、Mn 25~36%、Ti 0.1~5%、Nb 0.01~0.5%,余量为Fe;该材料密度介于5.9~6.7g/cm<supgt;3</supgt;,比传统轻质高强钢更轻、密度低,钛、铌元素还可以充分发挥微合金强化作用,使得该材料具有较高的强度和优异的耐腐蚀性能,能够满足现代工业对材料强度和耐久性的要求;本发明的制备方法简单易行,可以实现大规模生产,提高生产效率、降低成本。此外,本发明材料的应用范围广泛,可以在汽车、航空航天、建筑等领域发挥重要作用,为相关行业的发展带来新的机遇和挑战;尤其对于5G电子产品的轻量化设计提供了新的解决方案,有助于推动5G设备迈向新的台阶。技术研发人员:刘世锋,黄睿,王岩,魏瑛康,王建勇,张亮亮,贾文鹏受保护的技术使用者:西安建筑科技大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表