低涡流超高真空腔室的制作方法及真空腔室结构

- 国知局

- 2024-09-11 14:17:25

本发明涉及真空腔室,具体是关于一种低涡流超高真空腔室的制作方法及真空腔室结构。

背景技术:

1、近年来,粒子加速器正在朝着高能量、高流强和高束团功率方向不断发展。为了避免由于动态真空效应和空间电荷效应造成的束流损失,粒子加速器同步环中的二极磁铁将采用超快脉冲循环模式,其超快脉冲磁铁的磁场上升速率也不将断提升,可达到200t/s。

2、当磁场上升速率达到200t/s时,传统的金属薄壁真空管道将会存在严重的涡流效应,全陶瓷真空管道存在成品率低、加工难度大、结构可靠性低等问题使其无法更好的满足使用需求,因此,亟需研制一种高可靠性、极低电导率/绝缘、低涡流、真空度优于10-7pa的超高真空腔室。

技术实现思路

1、针对上述问题,本发明的目的是提供一种低涡流超高真空腔室的制作方法及真空腔室结构,能够解决粒子加速器中真空室的涡流效应。

2、为实现上述目的,本发明采取以下技术方案:

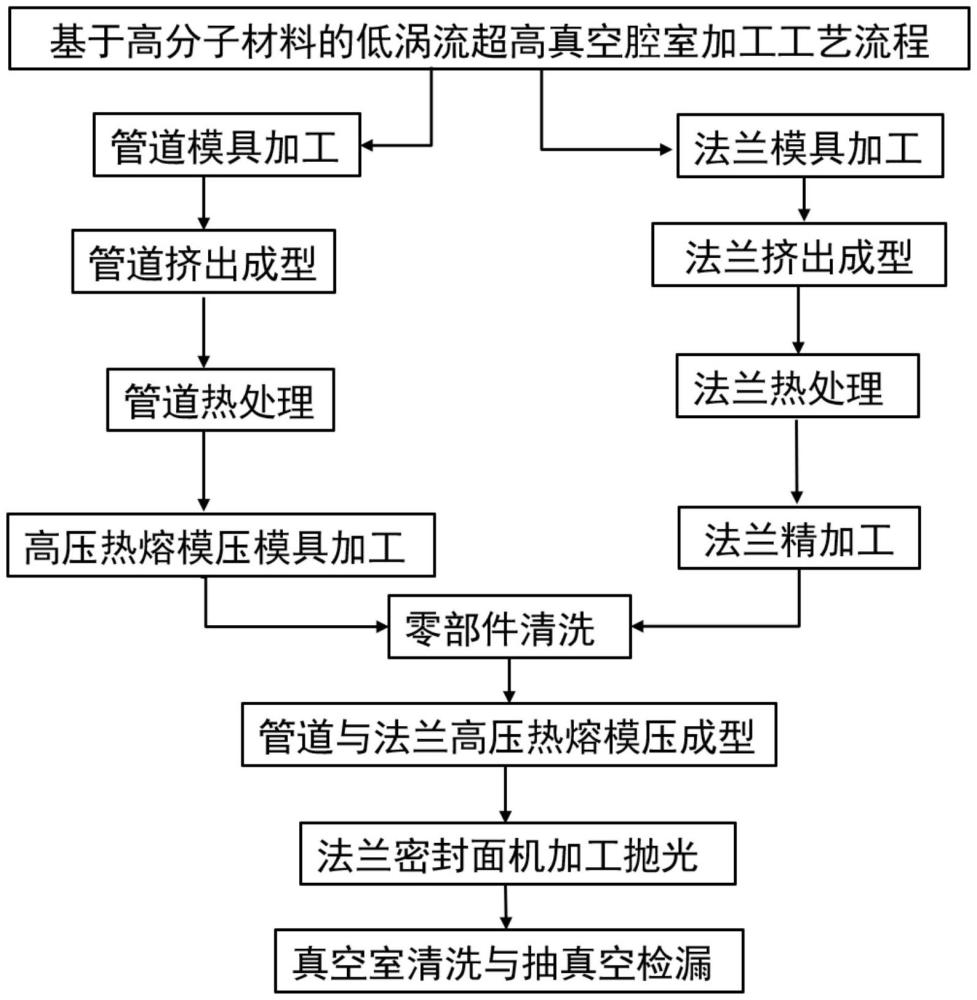

3、本发明所述的低涡流超高真空腔室的制作方法,包括以下步骤:

4、通过管道主体模具对管道管材挤出成型;

5、通过法兰模具对方形法兰板材挤出成型;

6、将成型的管道管材与方形法兰板材进行热处理;

7、对热处理后的管道管材和方形法兰板材进行精加工,形成管道和法兰;

8、制作镶嵌环,以使其的形状与法兰内孔和管道内外壁的形状相适应;

9、将精加工后的管道和法兰进行零部件清洗;

10、通过模压成型模具将清洗后的管道的两端分别与对应法兰及镶嵌环进行高压热熔模压成型,形成真空腔室整体结构。

11、所述的制作方法,优选地,还包括如下步骤:

12、对形成真空腔室整体结构的法兰密封面进行加工处理,以使其密封面粗糙度达到设定值的范围;

13、对加工处理后的真空腔室整体结构进行真空室清洗并烘干;

14、对清洗并烘干后的真空腔室整体结构进行抽真空检漏。

15、所述的制作方法,优选地,所述管道主体模具包括:管道内壁成型模块、管道外壁成型模块、第一材料注入模组、第二材料注入模组、第三材料注入模组、模具支撑以及第四材料注入模组;

16、所述第二材料注入模组、所述第三材料注入模组以及所述第一材料注入模组依次沿着注入至挤出的方向层叠且紧配合设置;

17、所述第二材料注入模组中心设置有第一锥形孔,所述第三材料注入模组中心设置有柱形孔,所述第一材料注入模组中心设置有第二锥形孔,所述第一锥形孔、所述柱形孔和所述第二锥形孔依次贯通;

18、所述第四材料注入模组设置于所述第一锥形孔、柱形孔和第二锥形孔形成的贯通孔内;所述管道内壁成型模块和所述第四材料注入模组通过连接件固定;

19、所述第四材料注入模组包括第一锥体段,柱体段和第二锥体段;

20、所述第二材料注入模组套设在所述第一锥体段外,并与所述第一锥体段形成第一注入流道;

21、所述第三材料注入模组套设在所述柱体段外,所述第三材料注入模组上设置有环形的第二注入流道;

22、所述第一材料注入模组套设在所述第二锥体段外,并与所述第二锥体段形成第三注入流道;

23、所述管道外壁成型模块套设在所述管道内壁成型模块外,且两者之间形成用于挤出成型管道管材的壁腔;

24、其中,第一注入流道、第二注入流道、第三注入流道以及壁腔依次贯通;

25、所述管道外壁成型模块和所述第一材料注入模组上分别设置有供冷却水流通的第一冷却水小孔;

26、两个所述模具支撑分别与第一材料注入模组固定。

27、所述的制作方法,优选地,所述通过管道主体模具对管道管材挤出成型,具体包括如下步骤:

28、将热熔化的高分子材料由第二材料注入模组的注入口注入,在压力的推动下,热熔化的高分子材料依次经过第一注入流道、第二注入流道、第三注入流道以及壁腔最后挤出成型管道管材结构;

29、挤出的同时,将冷却水注入到第一冷却水小孔内对管道管材挤出前进行冷却。

30、所述的制作方法,优选地,所述法兰模具包括:上压板、上面成型模块、侧面成型模块、下面成型模块以及下压板;

31、所述上压板和所述上面成型模块依次由上至下层叠设置;

32、所述下面成型模块平行且间隔设置于所述上面成型模块的下方;

33、三个所述侧面成型模块设置于所述上面成型模块和所述下面成型模块之间,以封堵两者之间的三个方向,以形成一侧开口三侧封闭的方形法兰板材成型的腔体;

34、与腔体的开口侧相对的封闭侧设置有材料注入口,所述材料注入口与所述腔体贯通;

35、所述下压板固定设置于所述下面成型模块的底部;

36、所述上面成型模块和所述下面成型模块的侧面设置有供冷却水流通的第二冷却水小孔。

37、所述的制作方法,优选地,所述通过法兰模具对方形法兰板材挤出成型,具体包括如下步骤:

38、将热熔化的高分子材料由材料注入口注入,在压力的推动下,热熔化的高分子材料进入方形法兰板材成型的腔体内,并在腔体内挤出形成方形法兰板材;

39、挤出的同时,将冷却水注入到上面成型模块和下面成型模块侧面的第二冷却水小孔中对方形法兰进行冷却。

40、所述的制作方法,优选地,所述模压成型模具包括:法兰固定工装、联动支撑组件、管道内壁支撑模具、热熔模具、镶嵌环压制模具以及液压系统;

41、所述联通支撑组件包括依次平行设置的第一连接板、第二连接板和第三连接板以及连接杆,所述第一连接板、第二连接板和第三连接板的四个边角分别通过连接杆连接,且所述第二连接板可在所述连接杆上往复移动;所述液压系统的液压缸固定设置于所述第一连接板上,液压系统的伸缩杆穿过第一连接板后与所述第二连接板连接;

42、所述镶嵌环压制模具固定设置于所述第二连接板上,镶嵌环固定设置在镶嵌环压制模具上;

43、所述热熔模具包括依次层叠设置的镶嵌环热熔模具和模压热熔模具,所述镶嵌环热熔模具上设置有与所述镶嵌环形状对应的热熔槽,所述模压热熔模具上设置有热熔凸起;

44、所述法兰固定工装固定设置于所述第三连接板上,法兰固定设置于法兰固定工装上,管道穿过第三连接板和法兰固定工装并伸入至法兰内部,所述管道与法兰固定工装紧配合;

45、所述法兰和所述管道之间形成环形空间,所述环形空间用于放置热熔后的镶嵌环;

46、所述管道内壁支撑模具固定设置于所述管道内壁。

47、所述的制作方法,优选地,通过模压成型模具将清洗后的管道的两端分别与对应法兰及镶嵌环进行高压热熔模压成型,形成真空腔室整体结构,具体包括如下步骤:

48、将镶嵌环固定设置于镶嵌环压制模具上,并将管道内壁支撑模具固定设置于管道内壁,开启液压系统,将镶嵌环压入热熔模具的镶嵌环热熔模具内对镶嵌环进行热熔;

49、与此同时,将模压热熔模具上的热熔凸起压入法兰和管道之间的环形空间内,对法兰的内壁和管道的外壁进行热熔;

50、取出热熔模具,然后通过液压系统将热熔后的镶嵌环压入管道和法兰之间的环形空间内,热熔后的镶嵌环与法兰的内壁和管道的外壁熔为一体,形成真空腔室整体结构;

51、拆除镶嵌环压制模具和管道内壁支撑模具。

52、本发明所述的真空腔室结构,包括管道和设置于管道两端的法兰,其特征在于,所述管道和法兰均采用高分子材料制成。

53、所述的真空腔室结构,优选地,所述高分子材料为peek及其复合材料和/或vespel材料。

54、本发明由于采取以上技术方案,其具有以下优点:

55、(1)本发明的管道和法兰均采用高分子材料,该真空室同时克服了金属薄壁真空腔室及全陶瓷管道的缺点,为高可靠性、低涡流、超高真空腔室提供了一种新的解决方案;

56、(2)本发明采用挤出工艺,相比于真空室的注塑成型工艺,挤出成型工艺的真空室会有更好的密封性能,解决了注塑工艺可能产生的融合线问题;

57、(3)法兰与管道的一体成型是在高压作用下,将法兰、管道、镶嵌环模压热熔成型的,解决了传统常压热熔密封性差的问题;

58、(4)以peek及其复合材料真空室为例,该低涡流超高真空腔室可以承受一定温度工况下的大气压力作用,整套制作工艺符合超高真空制作标准。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290041.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

注塑机加热器的制作方法

下一篇

返回列表