一种槽型舱壁板的装焊方法

- 国知局

- 2024-09-11 14:51:29

本发明涉及船舶制造领域,特别涉及一种槽型舱壁板的装焊方法。

背景技术:

1、散货船的船体结构中存在数量众多的槽型舱壁板,槽型舱壁板由平直钢板折弯后拼接而成,槽型舱壁板具有自身刚性大,抵抗变形能力强,无需其它加强结构,占据货舱容积少,不易造成货物残留等优点,所以被散货船广泛采用。但槽型舱壁板的制作精度要求高,如槽底和槽口的宽度、槽底的平面度、槽壁倾斜角度、槽壁转圆半径、槽壁总宽度等数据允许波动范围小,否则完工的槽型舱壁板很难与相邻槽型舱壁板结构或其它结构实现对接及角接形式的装配焊接,且返工处理难度大。而槽型舱壁板的对接缝在焊接过程中容易发生两侧向上翘起的横向角变形和横向收缩变形,经常会发生槽型舱壁板焊后需要返工的建造质量问题。

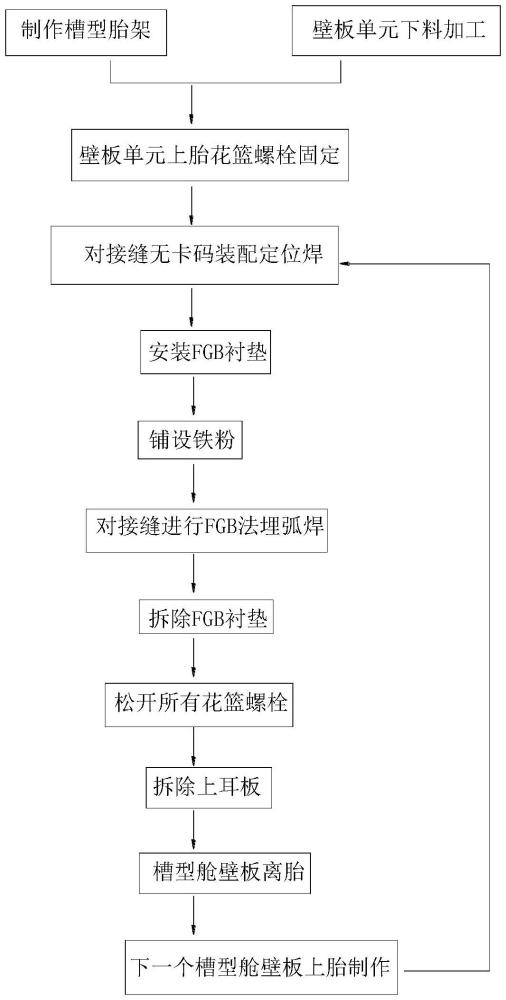

2、现有技术中槽型舱壁板的焊接是将完成下料和坡口加工(采用4~10mm坡口间隙的对接节点)的单件壁板单元逐一吊放到提前预制好的平面胎架上并与平面胎架临时焊接固定,然后采用数量众多(300~400mm安装焊接1件)的临时卡码对相邻的壁板单元的对接缝进行临时刚性固定。完成装配后,采用fcaw法(药芯焊丝co2气体保护焊)对对接缝进行多层多道焊接。完成焊接后采用气体火焰切割或碳弧气刨拆除所有临时固定卡码,最后对数量众多的临时固定卡码留下的疤痕进行补焊打磨处理,尽量恢复原状。现有技术制作过程参见图1所示。

3、因此,现有技术装焊槽型舱壁板的缺点有:

4、1、采用fcaw方法焊接,需小电流、多层多道焊接、焊道与焊道间均需彻底清渣方可进行下一道焊的焊接,焊接效率低。fcaw方法为手工焊接,焊接劳动强度大。fcaw方法为明弧焊接,强烈的弧光和大量的焊接烟尘及高温的金属飞溅物对焊工健康危害大。全程采用fcaw方法焊接,消耗co2气体多,碳排放量大,不环保。

5、2、对接节点的坡口根部间隙大(否则无法焊透),对接缝的横截面积大,所需的焊缝金属填充量多,消耗焊接材料多,焊接时间长,施工成本高,且焊接过程累积的焊接应力和焊接变形大。

6、3、焊接过程中多层多道焊接,对接缝根部和面部热胀冷缩的时机不同,根部和面部的热胀冷缩程度严重不对称,导致焊后焊缝两侧产生向上翘起的角变形倾向大,焊后需矫正处理。

7、4、需安装焊接数量众多的临时固定卡码,焊前安装及焊后拆除时间长,且临时卡码不可多次重复利用,临时卡码的材料和施工工时成本高。且焊接过程中在临时卡码位置焊接无法连续进行,需焊接中断后,绕过卡码再继续焊接,导致焊缝接头多,影响焊缝外观及内部质量。而焊后处理临时卡码疤痕的工时多,且很难完全恢复至原状。

8、5、正是因为安装了众多的临时固定卡码,导致无法进行高效自动焊的焊接施工,焊接效率低,焊接劳动强度大,焊接质量不稳定。

9、6、采用平面胎架,缺乏精确的刚性约束,焊前装配时不易保证槽型壁的槽型精度,且焊接过程中容易发生焊缝两侧向上翘起的角变形或焊缝横向收缩变形,槽型壁焊后的平面度及槽型舱壁板的槽宽和槽型舱壁板的总宽尺寸不易保证。

10、7、采用平面胎架,为了确保槽型壁的稳定性和安全要求,需对槽型壁与平面胎架间进行多处临时焊接固定,施工工序多,且待槽型舱壁板完成焊接后需对该临时焊接固定区域进行切割拆除,破坏胎架面的原始状态,对平面胎架的伤害多,不能保证胎架的精度,影响后续槽型壁的制作精度,不利于胎架的多次重复利用。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题,就是提出一种槽型舱壁板的装焊方法,通过制造槽型胎架,利用花篮螺栓固定槽型壁板,实现槽型壁板被槽型胎架精确而稳固的限位和固定,同时通过采用fgb法单面埋弧自动焊实现对槽型壁对接缝的无卡码装配和无间隙单面焊接,达到单面焊双面成形效果。

2、本发明可提高槽型舱壁板的制作精度、装焊效率、焊接质量,简化槽型舱壁板的装焊工序,降低槽型舱壁板对接缝的焊接填充量,减少槽型舱壁板的焊接变形量,避免批量制作槽型舱壁板的过程中频繁对胎架进行反复修割,确保装焊槽型舱壁板的槽型胎架的精度稳定性,提高槽型胎架的重复利用率,同时提高批量制作槽型舱壁板的质量稳定性。

3、为解决上述技术问题,本发明采用以下技术方案予以实现:

4、一种槽型舱壁板的装焊方法,包括如下步骤:

5、s1、制作槽型胎架

6、根据槽型舱壁板的尺寸规格制作槽型胎架,槽型胎架的u型槽的尺寸与槽型舱壁板的槽型尺寸完全一致(包括槽底宽度、槽口宽度、槽底平面度、槽面倾斜角度、转圆起始位置、转圆半径等)。

7、槽型胎架的结构包括底部支架以及设于底部支架上的槽型模架,所述槽型模架上设有若干与槽型舱壁板的槽型完全一致的u型槽,槽型模架用于放置壁板单元便于相邻的壁板单元焊接;所述底部支架上设有下耳板;在所述槽型胎架的u型槽的槽底中心位置和槽顶的中心位置设置让位槽;

8、s2、制作壁板单元

9、根据设计要求对平直钢板进行切割下料、焊接坡口加工,然后在折弯机上进行折弯加工处理制得壁板单元;

10、s3、首件壁板单元固定

11、将第一件壁板单元吊放到槽型胎架上的u型槽上,在壁板单元的背面折弯转圆位置焊接上耳板;然后用拉紧装置将壁板单元上的上耳板和底部支架上的下耳板连接,拉紧装置需对壁板单元形成斜向拉力,使壁板单元的下表面与槽型模架的上表面充分接触并贴紧。第一件壁板单元可以铺设在槽型胎架的其中一边,其余壁板单元逐渐向中间铺设,也可以将第一件壁板单元铺设在槽型胎架的中间位置,其余壁板单元再逐渐向两侧铺设;对于铺设的顺序并不会影响装焊的质量,因此,本发明对壁板单元的铺设顺序无限制性要求,只需将槽型胎架铺满即可。

12、s4、其余壁板单元固定

13、将其余壁板单元依次吊装到槽型胎架上,并同样用拉紧装置将壁板单元上的上耳板和底部支架上的下耳板连接,两件相邻的壁板单元在槽型模架的u型槽的槽底或槽顶位置的让位槽处形成对接缝;

14、s5、装配壁板单元的对接缝

15、各壁板单元在槽型胎架上固定好后采用fcaw法(药芯焊丝co2气体保护焊)对各相邻的壁板单元的对接缝进行间断的定位焊焊接固定。每段定位焊长度50~80mm,定位焊厚度4~6mm,定位焊间断长度300~500mm。定位焊焊丝直径1.2mm,定位焊焊接电流220a±10%,焊接电压28v±10%,co2气体流量20l/min。定位焊焊接后需彻底清除定位焊缝表面覆盖的焊渣。完成定位焊的各壁板单元的下表面均与槽型模架的上表面充分接触压紧,对各壁板单元形成稳固的刚性限位约束。常规技术中,对壁板单元的对接缝焊接过程中,会有2种焊接变形趋势:垂直于焊缝长度方向的横向收缩变形和焊缝两侧向上翘起的角变形。而本发明由于各壁板单元的下表面均与槽型模架的上表面充分接触压紧,形成稳定的刚性约束,有效防止其横向收缩变形和角变形,确保其槽型壁焊后精度符合技术要求。

16、s6、安装fgb衬垫

17、完成各相邻壁板单元的对接缝的定位焊后,在各相邻壁板单元的对接缝的背面通过让位槽安装fgb衬垫,fgb衬垫的中心与各对接缝的中心对正,fgb衬垫与壁板单元之间及各fgb衬垫与fgb衬垫的接头之间均需充分压紧,防止焊接过程中高温的液态金属溶出下坠甚至向下溢流,导致产生焊接缺陷或焊接过程中断。

18、s7、铺设铁粉和焊接小车路轨

19、完成fgb衬垫安装后,在坡口的根部均匀铺设专用焊接铁粉,铁粉铺设厚度5~10mm,在有定位焊缝的区域适当减少铁粉铺设量,确保铁粉铺设完成后,铁粉的上表面高度基本一致。在壁板单元的对接缝的局部根部间隙较大的区域适当增加铁粉的铺设量(防止该区域焊穿、同时确保该区域的焊缝余高与整体焊缝的余高基本一致)。铺设焊接铁粉的作用:防止烧穿、提高焊接熔敷效率。在铺设铁粉阶段同步完成焊接小车路轨的铺设,焊接小车路轨与槽型壁板保持一定的平行距离。

20、s8、对壁板单元的对接缝进行fgb法埋弧焊

21、完成铁粉铺设后,开始准备对壁板单元的对接缝进行fgb法单面埋弧自动焊。调整焊丝(采用φ4.8mm埋弧焊焊丝)端部及红外线检测点对准对接缝的中心,然后打开焊剂斗的阀门开关,焊剂自动流下覆盖在对接缝的表面。设置好焊接参数(焊接电流700~800a,焊接电压29~31v,焊接速度20~36cm/min,焊丝干伸长40~45mm)后,启动焊接按钮,自动完成整条对接缝的fgb法埋弧自动焊焊接,单面焊双面成形。在fgb埋弧自动焊焊接过程中将装配定位焊的焊缝点重新彻底熔化后形成新的焊接熔池,降温凝固后形成焊缝,整条焊缝正反两面(表面)成形均匀一致。焊接电流大,焊接熔池温度高,焊材和母材(坡口区域)熔化彻底,焊剂形成的渣壳对焊接熔池的保护彻底,焊缝内部熔合质量好。

22、s9、拆除fgb衬垫

23、所有对接缝焊接完成后,拆除fgb衬垫,将壁板单元表面的fgb衬垫残留物彻底清除干净;

24、s10、松开所有拉紧装置

25、拆除fgb沉衬垫后,松开并拆除所有拉紧装置,槽型模架失去对壁板单元的刚性固定约束;

26、s11、拆除所有上耳板

27、采用割炬或碳弧气刨拆除所有的上耳板,并对拆除上耳板留下的疤痕进行补焊打磨处理,恢复原状,从而完成一块槽型舱壁板的制作。

28、在此之后,采用吊机将制作完成的槽型舱壁板从胎架上吊起、移开,重复上述步骤,完成下一个槽型舱壁板的制作。

29、作为本发明的优选方案,所述槽型模架包括第一槽型模板和第二槽型模板,u型槽连续地设于第一槽型模板和第二槽型模板上,所述第一槽型模板和第二槽型模板的结构特征一致,且所述第一槽型模板和第二槽型模板平行并竖向设置于底部支架上。第一槽型模板和第二槽型模板的结构使得槽型模架结构简单,又不会影响壁板单元的焊接。

30、作为本发明的优选方案,在所述底部支架上还设置有第三槽型模板,所述第三槽型模板与所述第一槽型模板或第二槽型模板的结构特征一致,所述第三槽型模板设于第一槽型模板和第二槽型模板之间,第三槽型模板与第一槽型模板和第二槽型模板相互平行且竖向设置。

31、作为本发明的优选方案,所述底部支架包括若干柱脚,所述柱脚竖向固定于各槽型模板的u型槽的正下方,此外,还包括有连接横杆,所述连接横杆连接在各槽型模板下方的柱脚之间,连接横杆可以保证底部支架的稳定性。

32、作为本发明的优选方案,所述柱脚的下端还与地面预埋钢结构焊接固定,以保证底部支架固定在地面上,进一步保证底部支架的稳定性。

33、作为本发明的优选方案,所述柱脚的顶部设有嵌槽,各槽型模板对应嵌入各自的柱脚的嵌槽中并焊接固定。

34、作为本发明的优选方案,所述连接横杆包括上层连接横杆和下层连接横杆,两层连接横杆可以保证底部支架的稳定性满足槽型舱壁的焊装要求。

35、作为本发明的优选方案,所述下耳板设于所述下层连接横杆或所述柱脚上。

36、作为本发明的优选方案,所述拉紧装置为弹簧或者花篮螺栓。

37、与现有技术相比,本发明具有的有益效果为:

38、本发明采用fgb法埋弧自动焊焊接,焊接电流大、可单道焊接,焊接效率高;焊接过程为自动化焊接,焊接劳动强度小,焊接过程无弧光和焊接烟尘及高温的金属飞溅物,对焊工的健康危害程度低。不消耗co2气体,无碳排放,能源利用率高,节能环保。

39、对接节点的坡口根部间隙小,对接缝的横截面积小,所需的焊缝金属填充量少,消耗焊接材料少,焊接时间短,施工成本低,焊接过程累积的焊接应力和焊接变形小。

40、采用fgb法埋弧自动焊焊接,焊接电流大、可单道焊接,对接缝根部和面部热胀冷缩的时机同步,根部和面部的热胀冷缩程度接近,焊后焊缝两侧产生向上翘起的角变形倾向小,焊后无需矫正处理。

41、本发明无需安装焊接数量众多的临时固定卡码,有效节约临时卡码的材料和施工工时成本,且因无需安装焊接数量众多的临时固定卡码,焊接过程连续进行,焊缝接头少,焊缝外观及内部质量好,同时焊后无需处理临时卡码疤痕,有效减少对槽型壁板表面的损伤。

42、本发明采用槽型胎架,具有精确的刚性约束,焊前装配时可保证槽型壁的槽型精度,焊接过程中不易发生焊缝两侧向上翘起的角变形和焊缝横向收缩变形,可以保证槽型壁焊后的平面度,保证槽型壁焊后的槽宽及槽型壁的总宽尺寸。槽型胎架的设置无需对槽型壁与槽型胎架间进行多处临时焊接固定,施工工序少,也无需对壁板槽型与平面胎架间进行多处临时焊接固定,待壁板单元完成焊接后无需对该临时焊接固定区域进行切割拆除,不会破坏胎架面的原始状态,对槽型胎架的伤害少,可保证胎架的精度,不影响后续槽型壁的制作精度,有利于胎架的多次重复利用

本文地址:https://www.jishuxx.com/zhuanli/20240911/292352.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表