一种基于比率特征的蜗杆磨削偏磨异常在线监测方法与流程

- 国知局

- 2024-09-11 14:51:49

本发明涉及磨削加工过程监测方法,具体涉及一种基于比率特征的蜗杆磨削偏磨异常在线监测方法。

背景技术:

1、齿轮作为变速箱的核心组件,在传动系统中扮演着至关重要的角色。其精度直接影响着传动效率、承载能力以及噪声水平。磨削是齿轮制造中的关键工序之一,用于对齿轮齿面进行精密加工。

2、传统的齿轮磨削通常采用蜗杆砂轮进行,该过程需要首先进行寻齿,以确保砂轮在相邻齿面的中心线上,从而避免齿面的偏磨现象。然而,现有技术存在一些问题,例如在蜗杆磨削加工过程中由于热处理工序导致齿轮变形,引起齿面形貌误差;另外,砂轮检测传感器位置的偏移和执行机构的往复精度下降也会导致偏磨现象的出现。

3、中国专利cn104759943a公开了一种检测齿轮形貌及性能的装置,其主要特征是通过高精密机床系统和机械臂系统进行齿轮检测,包括振动信号和噪声的采集、齿轮啮合检查以及磨削烧伤检测等。该装置虽然提高了检测的精度和自动化程度,但其复杂的检测流程和系统配置决定了其检测速度不够快,且难以实现对每一件齿轮的全面检测,仍然存在效率问题。并且该装置在齿轮磨削加工完成后对齿轮进行形貌和性能的检测,并不能在磨削过程中实时监测和调整,仍然依赖于事后检测来发现问题,从而存在偏磨风险无法完全规避的问题。

技术实现思路

1、本发明的目的是解决传统的齿轮蜗杆磨削加工过程中存在齿面形貌误差、偏磨现象,以及采用齿轮检测中心进行齿形和齿向检测耗时长且无法完全规避偏磨风险的不足之处,而提供一种基于比率特征的蜗杆磨削偏磨异常在线监测方法。

2、为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

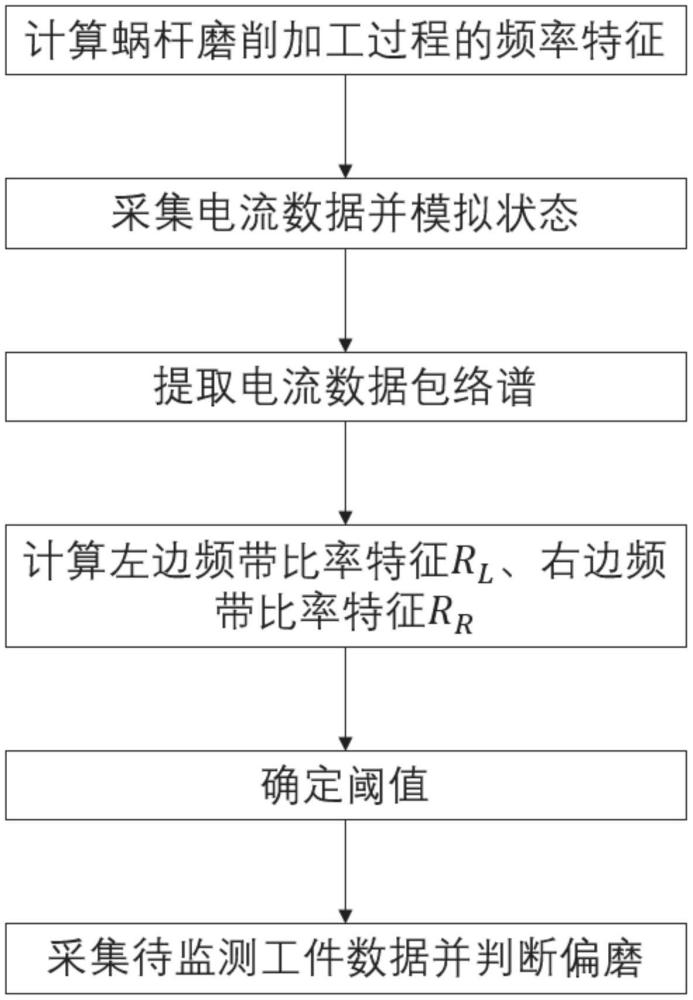

3、一种基于比率特征的蜗杆磨削偏磨异常在线监测方法,其特殊之处在于,包括以下步骤:

4、步骤1、根据待监测工件的工件参数、加工参数,计算蜗杆磨削加工过程的频率特征,频率特征包括加工主频fdz,如下:

5、fdz=|fd±fn|

6、其中fd为交流电工频,fn为啮合频率,等于待监测工件的齿数z与工件轴转频fg的乘积;

7、步骤2、采集与待监测工件相同的a个工件完整加工过程的主轴伺服电流数据,a为≥9的整数;a个工件中,至少有三个工件的齿槽中心偏差为0,以模拟正常状态;至少有三个工件的齿槽中心偏差为[-r,0),至少有三个工件的齿槽中心偏差为(0,b],以模拟偏磨状态;b∈[0.05,0.15],单位为μm;

8、步骤3、在步骤2得到的主轴伺服电流数据中,选择各工件蜗杆磨削加工过程中粗磨阶段连续的电流数据序列;根据该电流数据序列得到各工件的电流数据包络谱;

9、步骤4、在步骤3中各工件的电流数据包络谱中,将步骤1中幅值较大的加工主频fdz作为加工主频实际值f′dz,以加工主频实际值f′dz为中心,分别向两边设置预设带宽ξ,在频带范围内搜索振幅最大值,作为加工主频频带的能量特征fz,并在左边频带、右边频带内搜索振幅最大值分别作为左边频带能量特征fl、右边频带能量特征fr,然后计算左边频带比率特征rl、右边频带比率特征rr,如下:

10、rl=fz/fl,rr=fz/fr;

11、步骤5、根据步骤4中各工件的左边频带比率特征rl、右边频带比率特征rr及所模拟的状态,确定阈值;

12、步骤6、采集待监测工件完整加工过程的主轴伺服电流数据,并按照步骤3、步骤4计算其左边频带比率特征rl、右边频带比率特征rr,然后根据步骤5得到的阈值判断蜗杆磨削加工过程是否发生偏磨,实现蜗杆磨削偏磨异常在线监测。

13、进一步地,步骤1中,所述工件参数包括待监测工件的齿数z,所述加工参数包括磨齿机的主轴转速、工件轴转速fg、用于控制主轴转速的伺服系统内电流传感器的灵敏度和电流采集频率。

14、进一步地,所述步骤1还包括:

15、通过在蜗杆磨削数控系统的nc代码中添加两个宏命令分别作为每次蜗杆磨削加工的开始时间戳和结束时间戳,通过opc ua协议采集宏命令确定每次蜗杆磨削加工的开始时间和结束时间。

16、进一步地,其特征在于:

17、步骤3中,所述选择各工件蜗杆磨削加工过程中粗磨阶段连续的电流数据序列具体为:在步骤2得到的主轴伺服电流数据中,选择各工件蜗杆磨削加工开始15±5秒后的主轴伺服电流数据中连续10±5秒的电流数据序列x(t)。

18、进一步地,步骤3中,所述根据该电流数据序列得到各工件的电流数据包络谱具体为:对电流数据序列x(t)进行希尔伯特变换,得到解析信号公式如下所示:

19、

20、其中,h[]表示希尔伯特变换,τ代表了在积分过程中的时间点;

21、对解析信号去除均值,并取绝对值,得到新的时域电流信号x(t),计算公式表示如下,

22、

23、其中,n为解析信号的样本数;

24、对新的时域电流信号x(t)做傅里叶变换,得到电流数据包络谱,表示如下;

25、

26、其中ω=2πf,为角频率,f为啮合频率fn,e-jωt为复指数函数,用于将时域信号转换到频域。

27、进一步地,所述步骤5具体为:统计齿槽中心偏差不为0的工件的左边频带比率特征rl、右边频带比率特征rr的最大值,将大于最大值且为10的倍数的整数作为发生偏磨的左边频带比率特征rl、右边频带比率特征rr的上限;

28、确定阈值为发生偏磨的左边频带比率特征rl、右边频带比率特征rr的上限。

29、进一步地,步骤6中,所述根据步骤5得到的阈值判断蜗杆磨削加工过程是否发生偏磨具体为:若左边频带比率特征rl、右边频带比率特征rr均大于60,则偏磨公差在允许范围内,判断为未发生偏磨,否则判断为发生偏磨。

30、进一步地,步骤4中,所述预设带宽ξ为1±0.5hz。

31、与现有技术相比,本发明的有益效果是:

32、(1)本发明一种基于比率特征的蜗杆磨削偏磨异常在线监测方法,通过采集与待监测工件相同的a个工件完整加工过程的主轴伺服电流数据,构建左边频带比率特征rl、右边频带比率特征rr,并根据a个工件所模拟的状态,确定阈值,然后采集待监测工件完整加工过程的主轴伺服电流数据,根据阈值判断蜗杆磨削加工过程是否发生偏磨,实现对蜗杆磨削过程中偏磨现象的实时监测和检测。此外,通过实时数据分析,能够在加工过程中及时发现和调整,防止偏磨的发生。

33、(2)本发明基于主轴伺服电流数据的实时采集和分析,算法复杂度低,计算速度快,可以在蜗杆磨削过程中快速处理和判断,显著提高了检测效率。

34、(3)由于本发明在加工过程中进行实时监测,无需额外的检测工序,因此能够实现对每个待监测工件的全面检测,消除了抽检的局限性,保证了每个待监测工件的加工质量。

35、(4)本发明通过添加宏命令,可以准确采集磨齿机每次磨削的伺服电流数据。

36、(5)本发明构建的左边频带比率特征rl、右边频带比率特征rr计算简单,算法复杂度低,鲁棒性好,计算速度快,且具有较好的准确度,能够替代加工完成后的部分离线检测程序,缩短产线整体节拍,提高生产效率。

37、(6)本发明通过电流传感器采集主轴伺服电流数据,价格低廉,相比振动信号还具有信噪比高、稳定性强的优势,适用于大批量齿轮生产过程。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292371.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表