一种硫银锗矿相硫化物固态电解质的制备方法与流程

- 国知局

- 2024-09-11 15:00:46

本发明属于固态电解质领域,具体涉及一种硫银锗矿相硫化物固态电解质的制备方法,具体是制备一种高锂离子电导率的硫银锗矿相硫化物固态电解质。

背景技术:

1、近年来,随着国家“双碳”战略的提出,新能源应时代需求将扮演越来越重要的角色。得益于锂离子电池领域的技术突破,包括动力电池、大型储能、移动储能等在内的新能源相关行业均迎来快速发展。

2、目前,主要采用传统的液态锂离子电池作为储能器件。然而,由于其电解液通常为具有挥发性的液态有机材料,这导致液态锂离子电池存在易燃甚至爆炸的安全风险。全固态锂离子电池以固态电解质取代液态有机电解液,不仅根本性解决了易燃问题,而且大幅度提高了锂离子电池的理论容量密度,从而得到广泛关注。固态电解质主要有三大体系,分别为硫化物体系、氧化物体系和聚合物体系。其中,硫化物固态电解质,尤其是硫银锗矿相硫化物固态电解质因具有达到甚至超过液态电解液的高锂离子电导率、低界面阻抗等优点,被认为是最具潜力实现商业化的固态电解质。

3、然而,尽管理论上硫银锗矿相硫化物固态电解质具有高的锂离子电导率,但由于工艺、产量等因素(如cn110323488b发明专利记载的需另外加入助烧结剂、cn113437357a发明专利记载的锂离子电导率在10-3s·cm-1数量级),限制了其产业化应用。

技术实现思路

1、本发明的目的是针对现有技术中存在的问题,提供一种硫银锗矿相硫化物固态电解质的制备方法。

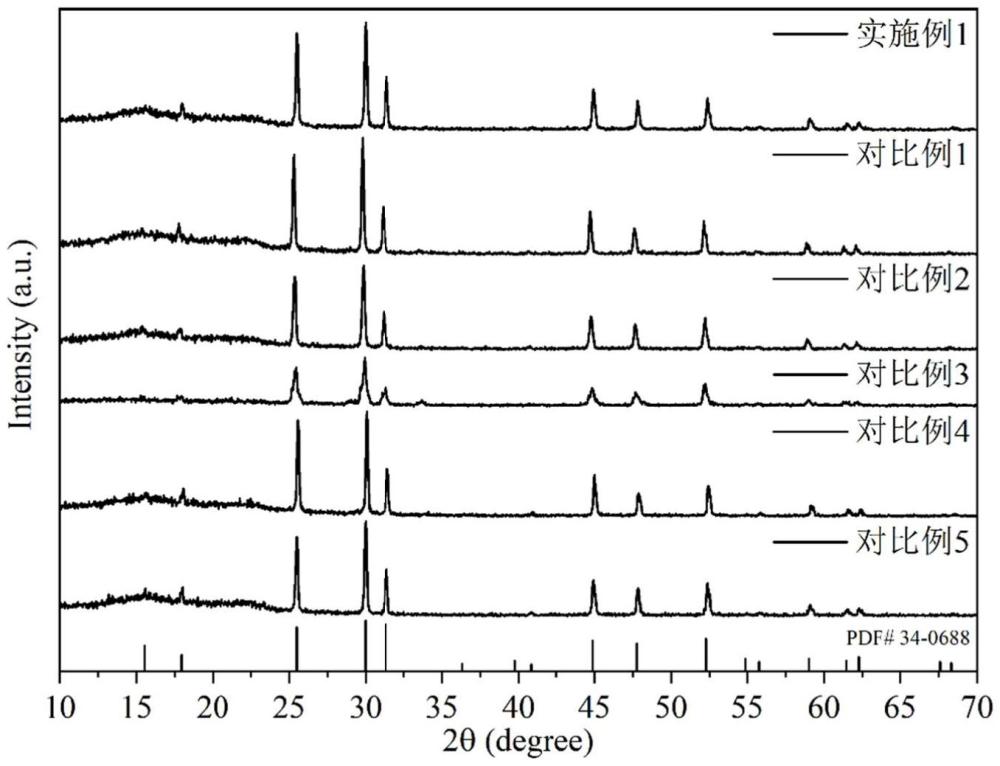

2、现有的硫银锗矿相固态电解质离子电导率低,本发明通过工艺优化,利用超高速剪切+球磨,在惰性气体保护下烧结,提高粉体均匀性和结晶度,从而提高离子电导率。本发明制备得到的固态电解质离子电导率大幅提高,一次烧结后冷压即可获得1.60*10-2s·cm-1的高电导率,相比传统方法提高近1个数量级。

3、本发明的目的可以通过以下方案来实现:

4、本发明提供了一种硫银锗矿相硫化物固态电解质的制备方法,包括如下步骤:

5、s1、按硫银锗矿相硫化物的化学计量比称取原料,将原料混合后进行第一次高速剪切处理,得混合粉体;

6、s2、将混合粉体进行球磨,得到结块粉体,再进行第二次高速剪切处理,得固态电解质前驱体粉末;

7、s3、将固态电解质前驱体粉末压片处理,得前驱体片,再进行烧结处理,得到电解质片,即得到硫银锗矿相硫化物固态电解质。

8、作为本发明的一个实施方案,步骤s1中,所述硫银锗矿相硫化物的分子式为li7-xp1-ytys6-xwx,式中,0≤x<2,0≤y≤1,t为sn、as、ge中的一种,w为f、cl、br、i中的一种或多种。

9、所述原料包括锂源、磷源、t源;锂源包括硫化锂、氯化锂、氟化锂、溴化锂、碘化锂中的一种或多种,磷源包括五硫化二磷,t源包括二硫化锡、硫化砷、二硫化锗中的一种或多种。

10、作为本发明的一个实施方案,步骤s1中,原料混合方法包括研钵手动研磨、机械球磨、振荡球磨、辊磨、混匀器混合中的一种。

11、作为本发明的一个实施方案,步骤s1中,第一次高速剪切的转速为1000-50000rpm·min-1,时间为0.1-10min;优选为转速20000-50000rpm·min-1,时间20s-90s,更优选为转速30000rpm·min-1,时间1min。高速剪切是将原料转移至剪切机,因剪切机可提供最高可达近50000rpm·min-1的超高转速,可对原料粉体提供足够的剪切力进行剪切粉碎、混合,同时高转速带来的高速气流进一步将原料混匀。

12、作为本发明的一个实施方案,步骤s2中,球磨转速为100~1000rpm min-1,时间为0.5~48h。球磨时将混合均匀的粉体转移至球磨罐,加入研磨球,密封好后转移至球磨机中进行球磨处理。

13、高速剪切粉碎可提供剪切力和气流使得原料充分混合;而球磨过程中,研磨球不断对粉体进行冲击、破碎,以及碰撞过程的局部高温,使得原料各组分发生原子级别的反应,从而获得前驱体,利于进一步的烧结反应。仅剪切粉碎无法提供冲击力,无法使原料组分发生原子尺度的混合,使得烧结得到粉体不均匀,生成杂相,电导率下降;仅球磨处理虽然实现了原子尺度的混合,但由于未经过剪切混合,导致烧结后整体上是硫化物电解质,但不均匀,粉体中不同区域内的化学计量比不同,同样导致电导率下降。

14、作为本发明的一个实施方案,步骤s2中,第二次高速剪切的转速为3000-50000rpm·min-1,时间为0.1-10min;优选为转速20000-50000rpm·min-1,时间20-90s,更优选为转速30000rpm·min-1,时间1min。如果不进行第二次剪切,压片直接烧结的话,由于球磨过程会导致部分区域元素分布不均匀,导致烧结得到的粉体存在杂相,球磨后再次剪切可解决这个问题。

15、作为本发明的一个实施方案,步骤s3中,压片时粉体所受压强为0~1000mpa,优选为30~400mpa,保压时间为0.1~10min。

16、作为本发明的一个实施方案,步骤s3中,烧结处理的温度为380~580℃,时间为0.5~48h。

17、作为本发明的一个实施方案,步骤s3中,烧结处理是在惰性气体进行,惰性气体包括氩气、氦气中的一种或多种。烧结处理是在坩埚中进行,坩埚材质可为氧化铝、石英、不锈钢、铂、钽、镍、铁、金、银、石墨、陶瓷中的一种或多种。

18、作为本发明的一个实施方案,步骤s3中,所得电解质片还经过粉碎处理,得到固态电解质粉体。粉碎的方法包括研钵手动研磨、气流粉碎机粉碎中的一种。

19、本发明的两次高速剪切目的不同:第一次剪切的目的是将原料充分混合均匀,转速为1000~50000rpm min-1;第二次的目的是解决球磨导致的部分区域元素不均匀问题,转速为3000~50000rpm min-1。球磨过程中,由于高转速导致研磨球含有较高的动能,在对原料粉体持续地冲击、破碎过程中,会造成粉体不断沉积、结块,从而导致前驱体元素分布不均匀,因此需要再一次高速剪切破碎,使其混合均匀,便于下一步的压片烧结。

20、本发明通过高速剪切和球磨以及进一步的烧结相结合,由于元素混合得极为均匀,烧结时可获得纯度较高的粉体及优异的结晶性,无需助烧结剂等其它助剂,从而获得高电导率。

21、与现有技术相比,本发明具有如下有益效果:

22、(1)本发明的硫银锗矿相型硫化物固态电解质合成方法,采用球磨+“一步烧结法”,获得仅需冷压(无需回火烧结为陶瓷片或进行热压处理)测得1.60*10-2s·cm-1的高锂离子电导率的硫银锗矿相硫化物固态电解质;

23、(2)本发明克服了传统方法所合成电解质锂离子电导率低的缺点,且无需另外添加助烧结剂,降低了原料成本,适用于硫银锗矿相硫化物固态电解质的规模化量产。

技术特征:1.一种硫银锗矿相硫化物固态电解质的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中,所述硫银锗矿相硫化物的分子式为li7-xp1-ytys6-xwx,式中,0≤x<2,0≤y≤1,t为sn、as、ge中的一种或多种,w为f、cl、br、i中的一种或多种。

3.根据权利要求2所述的制备方法,其特征在于,所述原料包括锂源、磷源、t源;锂源包括硫化锂、氯化锂、氟化锂、溴化锂、碘化锂中的一种或多种,磷源包括五硫化二磷,t源包括二硫化锡、硫化砷、二硫化锗中的一种或多种。

4.根据权利要求1所述的制备方法,其特征在于,步骤s1中,原料混合方法包括研钵手动研磨、机械球磨、振荡球磨、辊磨、混匀器混合中的一种。

5.根据权利要求1所述的制备方法,其特征在于,步骤s3中,压片时粉体所受压强为0~1000mpa,保压时间为0.1~10min。

6.根据权利要求1所述的制备方法,其特征在于,步骤s3中,烧结处理的温度为380~580℃,时间为0.5~48h。

7.根据权利要求1所述的制备方法,其特征在于,步骤s3中,烧结处理是在惰性气体进行,惰性气体包括氩气、氦气中的一种或多种。

技术总结本发明涉及一种硫银锗矿相硫化物固态电解质的制备方法,包括如下步骤:按硫银锗矿相硫化物固态电解质的化学计量比称取原料,将原料混合后进行第一次高速剪切处理,得到混合粉体;将混合粉体进行球磨,得到结块粉体,再进行第二次高速剪切处理,得到固态电解质前驱体粉末;将固态电解质前驱体粉末压片处理,得到前驱体片,再进行烧结处理,得到电解质片,即得到硫银锗矿相硫化物固态电解质。本发明通过工艺优化,利用超高速剪切+球磨,在惰性气体保护下烧结,提高粉体均匀性和结晶度,从而提高离子电导率。技术研发人员:张希,贺明辉,焦体文,吕万林,叶京川,杨子豪,汪斌受保护的技术使用者:上海屹锂新能源科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292860.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表