可减少碳包裹的碳化硅热场体系的制作方法

- 国知局

- 2024-09-11 15:04:24

本发明涉及半导体领域,尤其是涉及一种可减少碳包裹的碳化硅热场体系。

背景技术:

1、碳化硅(sic)单晶材料是目前发展较为成熟的宽禁带半导体材料,在高压、高频、高功率及耐高温等领域应用广泛。目前,新能源汽车、光伏逆变、轨道交通、特高压电网以及5g通讯中采用碳化硅功率器件的占比在逐年增多。在不久的将来,碳化硅单晶材料将成为最重要的电子材料之一。

2、生长碳化硅单晶最常用的方法是物理气相传输法(physical vapor transport;pvt),该方法是将高纯碳化硅粉及籽晶分别固定在石墨坩埚的底部和顶部,通过感应线圈加热坩埚至2000℃以上使碳化硅粉升华成碳化硅蒸气,由于受到温度梯度的调控,碳化硅蒸气向上传输并沉积在籽晶的端面上结晶、生长。然而相关技术中的碳化硅热场体系生长出的碳化硅晶体容易出现碳包裹缺陷,极大地影响碳化硅晶体的品质,因此如何减少生长出的碳化硅晶体的碳包裹缺陷是本领域技术人员亟需解决的技术问题。

技术实现思路

1、发明人在实际研究中发现:pvt法中通常伴随的碳包裹产生的原因主要可归结于以下两点:1、晶体生长后期,碳化硅粉源发生严重石墨化;2、晶体生长前中期,发生非化学计量比升华的富硅气相组分,粉源至籽晶接长面之间区域的石墨坩埚内壁与非稳态物质发生结晶,部分碳再次反应后形成细小的颗粒,随着上浮的气相掺杂到晶体中。

2、对于问题1,通常可以通过增加装料量及铺设过滤层加以消除或抑制,此外,中后期形成的碳包裹对于晶体结构缺陷(多型及微管)的产生影响不大,对碳化硅衬底片的切片良率影响较小。但是对于晶体生长前中期发生的问题2型碳包裹,则会直接导致初期相变及伴生微管的产生。对于晶体质量的影响则是致命性的;

3、对于问题2型碳包裹,晶体生长初期,碳化硅粉源发生非化学计量比分解升华,产生的富硅气相组分(非稳态物质)通过扩散模型自粉源端向晶体生长端输运,当靠近粉源与晶体接长面区域内的石墨坩埚内壁后,由于轴向温度梯度的存在,石墨坩埚内壁温度较低,这部分非稳态的富硅气相组分随之发生结晶,即,非稳态的富硅气相组分在此区域内与石墨壁发生反应,这就导致石墨坩埚内壁处的一部分碳分解。

4、由于在此区域内,虽可以部分发生反应,但尚不具备稳定的结晶条件,故,此部分结晶产物会陆续分解,分解的过程中,再次形成富硅气相组分和脱离的碳,因此,导致石墨坩埚内壁中脱离的碳向上输运,掺杂于晶体之内。这部分碳包裹通常出现于晶体生长初期,极易造成因碳包裹造成的多型相变,从而伴生微管或严重的螺旋位错缺陷。因此,对单晶的生长是致命性的。

5、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明在于提出一种可减少碳包裹的碳化硅热场体系,在长晶过程中,石墨筒内部的弧形段因为“趋肤效应”相对于同横截面维度上温度更高,有利于抑制晶体生长初期由于非稳态的富硅气相组分在石墨筒内壁发生结晶情况来减少前中期碳包裹。

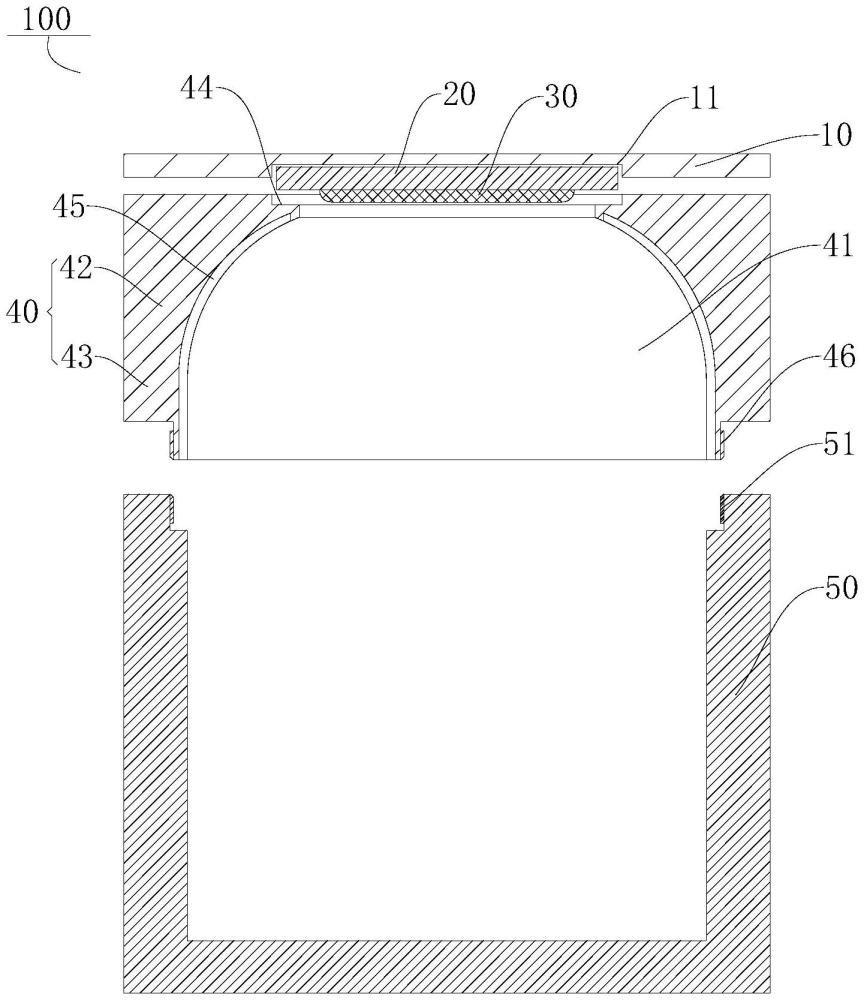

6、根据本发明实施例的可减少碳包裹的碳化硅热场体系,包括:石墨盖,所述石墨盖的底部设有籽晶;石墨筒,所述石墨筒设于所述石墨盖的下方,所述石墨筒的顶部与所述石墨盖可拆卸地相连,所述石墨筒具有气流通道,所述石墨筒包括弧形段和直管段,所述直管段位于所述弧形段的下方,所述直管段的顶端与所述弧形段的底端相连,所述弧形段的内壁呈外凸的圆弧过渡,在从上到下的方向上,所述弧形段的内径逐渐增大;坩埚本体,所述石墨筒的底部与所述坩埚本体可拆卸地相连,所述坩埚本体的底部设有碳化硅粉源。

7、根据本发明实施例的可减少碳包裹的碳化硅热场体系,通过使得弧形段的内壁呈外凸的圆弧过渡,可以增大弧形段内壁的表面积,在长晶过程中,石墨筒内部的弧形段因为“趋肤效应”相对于同横截面维度上温度更高,可以使得粉源至晶体接长面区域石墨坩埚壁局部温度升高,有利于抑制晶体生长初期由于非稳态的富硅气相组分在石墨筒内壁发生结晶情况来减少前中期碳包裹,从而提高碳化硅晶体的生长质量。

8、在本发明的一些实施例中,所述碳化硅热场体系还包括:石墨纸,所述石墨盖盖设于所述石墨筒上,所述石墨盖的底部具有第一台阶槽,所述石墨筒的顶部具有与所述第一台阶槽相对的第二台阶槽,所述石墨纸位于所述第一台阶槽和所述第二台阶槽限定出的安装空间内,所述籽晶通过所述石墨纸粘贴至所述石墨盖。

9、在本发明的一些实施例中,所述弧形段的高度h为80mm-120mm,所述弧形段的顶端的内径d1为155mm-165mm,所述弧形段的底端的内径d2为175mm-185mm。

10、在本发明的一些实施例中,所述石墨筒的外径d3为210mm-220mm,在从上到下的方向上,所述石墨筒的厚度逐步减小。

11、在本发明的一些实施例中,所述石墨筒的壁厚t为8mm-10mm。

12、在本发明的一些实施例中,所述石墨筒的内壁具有多个沟槽,多个所述沟槽在所述石墨筒的周向均匀间隔开排布,每个沟槽在上下方向延伸且呈弯曲向所述籽晶端延伸。

13、在本发明的一些实施例中,所述沟槽的横截面形成为弧形。

14、在本发明的一些实施例中,所述沟槽的深度w是3mm-4mm。

15、在本发明的一些实施例中,所述碳化硅热场体系还包括:过滤层,所述过滤层设于所述坩埚本体内且位于所述碳化硅原料的上方,所述过滤层设有多个过滤孔,所述过滤孔的孔径小于所述碳化硅粉的粒径。

16、在本发明的一些实施例中,所述石墨筒的底部具有第一螺纹段,所述坩埚本体具有第二螺纹段,所述第一螺纹段和所述第二螺纹段螺纹配合。

17、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种可减少碳包裹的碳化硅热场体系,其特征在于,包括:

2.根据权利要求1所述的可减少碳包裹的碳化硅热场体系,其特征在于,还包括:

3.根据权利要求1所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述弧形段的高度h为80mm-120mm,所述弧形段的顶端的内径d1为155mm-165mm,所述弧形段的底端的内径d2为175mm-185mm。

4.根据权利要求2所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述石墨筒的外径d3为210mm-220mm,在从上到下的方向上,所述石墨筒的厚度逐步减小。

5.根据权利要求2所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述石墨筒的壁厚t为8mm-10mm。

6.根据权利要求1所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述石墨筒的内壁具有多个沟槽,多个所述沟槽在所述石墨筒的周向均匀间隔开排布,每个沟槽在上下方向延伸且呈弯曲向所述籽晶端延伸。

7.根据权利要求6所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述沟槽的横截面形成为弧形。

8.根据权利要求6所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述沟槽的深度w是3mm-4mm。

9.根据权利要求1所述的可减少碳包裹的碳化硅热场体系,其特征在于,还包括:

10.根据权利要求1所述的可减少碳包裹的碳化硅热场体系,其特征在于,所述石墨筒的底部具有第一螺纹段,所述坩埚本体具有第二螺纹段,所述第一螺纹段和所述第二螺纹段螺纹配合。

技术总结本发明公开了一种可减少碳包裹的碳化硅热场体系,包括:石墨盖,石墨盖的底部设有籽晶;石墨筒,石墨筒设于石墨盖的下方,石墨筒的顶部与石墨盖可拆卸地相连,石墨筒具有气流通道,石墨筒包括弧形段和直管段,直管段位于弧形段的下方,直管段的顶端与弧形段的底端相连,弧形段的内壁呈外凸的圆弧过渡,在从上到下的方向上,弧形段的内径逐渐增大;坩埚本体,石墨筒的底部与坩埚本体可拆卸地相连,坩埚本体的底部设有碳化硅粉源。根据本发明的碳化硅热场体系,在长晶过程中,石墨筒内部的弧形段因为“趋肤效应”相对于同横截面维度上温度更高,有利于抑制晶体生长初期由于非稳态的富硅气相组分在石墨筒内壁发生结晶情况来减少前中期碳包裹。技术研发人员:李远田,吴建受保护的技术使用者:江苏集芯先进材料有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/293091.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。