一种2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法与流程

- 国知局

- 2024-09-14 14:24:35

本发明属于精细化工中间体合成,涉及一种2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法。

背景技术:

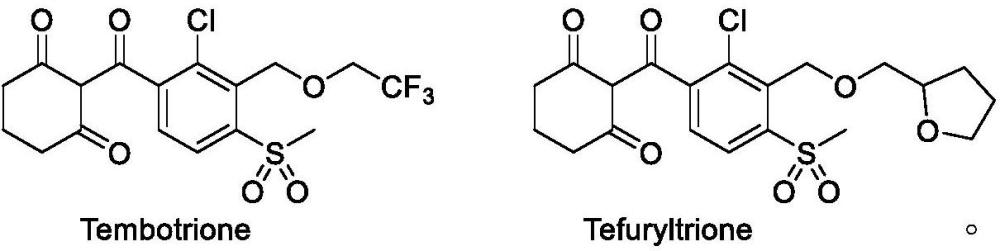

1、hppd(对羟基苯基丙酮酸双氧化酶)是目前最重要的除草剂作用靶标之一,hppd抑制剂类除草剂在全球18类除草剂中占有重要地位,销售额占全球除草剂市场的5.8%,此类药剂以广谱、高效、抗性发展缓慢著称。hppd抑制剂类除草剂具有相同作用机理,但结构上不完全相关,有三酮类、吡唑酮类和异噁唑酮类。环磺酮(tembotrione)和呋喃磺草酮(tefuryltrione)是hppd系列三酮类除草剂,结构式如下:

2、

3、环磺酮由拜耳公司于2007年独立开发,其活性高于硝磺草酮,对作物安全,主要用于玉米田杂草防治,具有广泛的除草谱;呋喃磺草酮由拜耳、hokko(日本北兴)和zen-noh(日本农协经营的国际贸易公司)联合开发,于2008年在日本上市,主要用于水稻田杂草防治。环磺酮在2009年到2014年间的复合年增长率高达51.6%,呋喃磺草酮在2009年到2014年间的复合年增长率也高达20.1%,这两个药剂的专利已于2019年9月到期。

4、2-氯-3-甲基-4-甲磺酰基苯甲酸,是合成环磺酮(参见cn104292137a)和呋喃磺草酮(参见cn109369577a)的关键中间体,cn105601548、cn104292137、us6376429、cn1146548、cn1323292等均采用卤仿反应的机理进行该化合物的制备,反应式如下:

5、6naoh

6、

7、此方案可制备得到目标化合物,但产业化存在较大问题:一是所用溶剂为二氧六环、四氢呋喃、甲醇等水溶性溶剂,随着次氯酸钠(10~15%)加入体系中,溶于溶剂中的原料2-氯-3-甲基-4-甲磺酰基苯乙酮因溶剂浓度降低而逐渐析晶,导致反应不彻底,成本增加;二是此方案消耗6.5当量以上的氢氧化钠,在当下原材料不断涨价的背景下,生产成本相对较高;三是次氯酸钠含水量在85~90%,合成一吨2-氯-3-甲基-4-甲磺酰基苯甲酸产生强酸性废水约13-19吨,含氯化钠高达2.1-3.2吨,处理难度极大。

8、cn112194603a公开了一种2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法,以2-氯-3-甲基-4-甲磺酰基苯乙酮为原料,以羧酸为溶剂,在高压釜中经高温、高压催化、氧化制备得到,反应式如下:

9、

10、此方案可得到目标物,但产业化也存在问题:一是技术路线对设备要求较高,需要在高压釜中进行,增加了设备投资;二是技术所用溶剂为羧酸类,高温、高压条件下对设备的腐蚀较为强烈,缩短了设备的使用寿命;三是高温、高压条件下进行氧化反应,容易失控引发事故,生产过程存在较高风险。

11、因此,开发一种设备投资小、过程安全、成本低、三废少的环保型2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法,是本领域亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法。

2、为达此目的,本发明采用以下技术方案:

3、一方面,本发明提供一种2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法,所述制备方法包括如下步骤:

4、(1)将2-氯-3-甲基-4-甲磺酰基苯乙酮溶解于有机溶剂中,而后通入氯气进行氯化反应,得到式i所示氯化产物,反应式如下:

5、

6、(2)式i所示氯化产物进行水解反应,酸化,得到2-氯-3-甲基-4-甲磺酰基苯甲酸,反应式如下:

7、

8、在本发明中,所述原料2-氯-3-甲基-4-甲磺酰基苯乙酮可由现有制备方法制备得到,例如可以由cn105601548a、cn104292137 a、us6376429b1、cn1146548a或cn1323292a中公开的方法制备。

9、在本发明中,提供了2-氯-3-甲基-4-甲磺酰基苯甲酸的一种新合成方法,反应在常压下进行,原料2-氯-3-甲基-4-甲磺酰基苯乙酮在所述溶剂体系中处于溶解状态,有利于氯化反应的顺利进行,不存在析晶的问题;此反应与传统的卤仿反应有本质的区别,卤仿反应在碱性环境下进行,本发明反应副产氯化氢,体系呈酸性,尾气可用水吸收副产盐酸;后续水解过程仅需1-1.4当量的碱(使用的碱为碳酸盐时,摩尔量减半),相对于采用卤仿反应的机理进行合成的方案,碱的使用量由6.5-12.6当量(制备1当量次氯酸钠需要2当量的氢氧化钠)减少到1.0-1.4当量,强酸、高盐废水的产生量由13-19吨减少到3.2吨,所含盐由2.1-3.2吨减少到0.26吨,最终产品收率最高可达96.7%,hplc检测含量最高可达98.7%。

10、优选地,步骤(1)所述有机溶剂包括二氯甲烷、氯仿、二氯乙烷、三氯乙烷、dmf或二乙二醇二甲醚等有机溶剂中的任意一种或至少两种的组合,优选为二氯乙烷。

11、优选地,步骤(1)中,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述溶剂的用量为400ml-4000ml,例如可以是400ml、800ml、1600ml、2200ml、2700ml、3500ml或4000ml。

12、优选地,步骤(1)中,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述氯气的用量为3mol-6mol,例如可以是3mol、3.5mol、4mol、4.5mol、5mol、5.5mol或6mol。

13、优选地,步骤(1)中将体系温度控制在30℃-80℃下通入氯气,例如温度可以是30℃、40℃、50℃、60℃、70℃或80℃。

14、优选地,步骤(1)所述氯气在2-8h内通入完毕,例如时间可以是2h、4h、6h或8h。

15、优选地,步骤(1)所述氯气通入完毕后,继续搅拌1-2h,例如1h、1.5h、1.8h或2h。

16、优选地,步骤(1)所述氯化反应结束后,向体系中加入水和碱,使得式i所示氯化产物进行水解反应;

17、优选地,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述水的用量为300ml-3000ml,例如可以是300ml、800ml、1400ml、2000ml、2600m或3000ml。

18、优选地,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠或碳酸氢钾中的任意一种或至少两种的组合,优选为氢氧化钠。

19、优选地,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述碱的用量为0.5-1.4mol,例如0.5mol、0.8mol、1mol、1.1mol、1.2mol、1.3mol或1.4mol

20、优选地,所述碱为碳酸钠和/或碳酸钾时,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述碱的用量为0.5-0.7mol,当所述碱为氢氧化钠、氢氧化钾、碳酸氢钠或碳酸氢钾中任意一种或至少两种的组合时,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述碱的用量为1.1mol-1.4mol。

21、优选地,步骤(2)所述水解反应的温度为0℃-60℃,例如可以是0℃、15℃、30℃、45℃或60℃,优选30℃-60℃。

22、优选地,步骤(2)所述水解反应的时间为0.5-4h,例如可以是0.5h、1h、2h、3h或4h。

23、优选地,步骤(2)所述酸化为酸化至体系ph值为2以下。

24、优选地,步骤(2)所述酸化使用的酸为浓盐酸。

25、作为本发明优选的技术方案,所述2-氯-3-甲基-4-甲磺酰基苯甲酸的制备方法具体包括如下步骤:

26、将原料2-氯-3-甲基-4-甲磺酰基苯乙酮溶于有机溶剂中,控温40℃-80℃下通入氯气进行氯化反应,在2-8h内通入完毕,继续搅拌30min,氯化完成后,加入水和碱,于0℃-60℃反应0.5-4h,后经分层、酸化、过滤和烘干后得到所述2-氯-3-甲基-4-甲磺酰基苯甲酸。相对于1mol所述原料2-氯-3-甲基-4-甲磺酰基苯乙酮,所述有机溶剂的用量为400ml-4000ml,氯气的用量为3mol-6mol,水的用量为300ml-3000ml,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠或碳酸氢钾中的任意一种或至少两种的组合,所述碱为碳酸钠和/或碳酸钾时,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述碱的用量为0.5-0.7mol,当所述碱为氢氧化钠、氢氧化钾、碳酸氢钠或碳酸氢钾中任意一种或至少两种的组合时,相对于1mol的2-氯-3-甲基-4-甲磺酰基苯乙酮,所述碱的用量为1.1mol-1.4mol。

27、相对于现有技术,本发明具有以下有益效果:

28、本发明提供的制备方法中,有机溶剂对2-氯-3-甲基-4-甲磺酰基苯乙酮有良好的溶解度,反应过程处于均相状态,反应快速、彻底;氯化过程尾气为氯化氢气体,可副产盐酸作为产品出售;水解过程仅需要1-1.4当量的碱即可反应完全,只产生较少的废水及副产盐。与现有技术中采用卤仿反应的机理进行合成的方案相比较,碱的使用量由6.5-12.6当量(制备1当量次氯酸钠需要2当量的氢氧化钠)减少到1.0-1.4当量,强酸、高盐废水的产生量由13-19吨减少到3.2吨,所含盐由2.1-3.2吨减少到0.26吨,最终产品收率最高达96.7%,hplc检测含量最高达98.7%。

29、本发明提供的制备方法,整体路线新颖,条件温和,操作简单,过程安全,三废量少,三废易处理,符合当代新形势下对化工产业的环保要求。

本文地址:https://www.jishuxx.com/zhuanli/20240914/293913.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表