一种树脂成型体及其制造方法

- 国知局

- 2024-09-14 14:43:34

本公开涉及一有种具有aln晶须的树脂成型体以及一种制造具有aln晶须的树脂成型体的方法。

背景技术:

1、随着电子设备的小型化和高性能化,热管理在所述电子设备中的重要性与日俱增。出于对电子设备性能降低等问题的考虑,需要尽可能地将热量散发到电子设备外部。因此,需要提高电子设备内部所用塑料部件的导热性。

2、众所周知,作为提高树脂部件导热性的一种方法,可以添加球形陶瓷等绝缘填充物。为了提高导热性,必须提高填充物之间的接触效率,以形成网络(散热路径)。在使用球形填充物的情况下,从形成网络的角度来看,通常会在树脂材料中填充(添加)重量比为70wt%~90wt%的球形填充物。然而,高填充量(重量比)会带来树脂材料(树脂部件)重量增加和加工性能降低等问题。此外,填充物对树脂材料的填充量实际上已接近极限。

3、鉴于此背景,本申请的发明人研究并开发了兼具高导热性和高绝缘性能的纤维状aln晶须(对比文件1和对比文件2)。

4、现有技术对比文件

5、专利

6、对比文件1:专利公开号2014-73951

7、对比文件2:专利公开号2018-154534。

技术实现思路

1、本发明待解决的问题

2、然而,从热传导性和加工性的观点来看,对比文件1和对比文件2中公开的aln晶须应在多大程度上填充到树脂材料中以实现商业用途,以及aln晶须应以何种形式添加到树脂材料中,这些问题仍然不清楚。因此,本公开旨在通过各种实施例提供一种具备具有优异导热性的aln晶须的树脂成型体及其制造方法。

3、解决问题的手段

4、为了解决上述问题,本发明人进行了大量研究,结果发现,即使是装有少量填充量(小重量比)的aln晶须的树脂成型体,也有助于提高导热性。

5、换句话说,根据一个方面的树脂成型体至少包括一种aln晶须,该aln晶须具有纤维状aln单晶体和覆盖在所述aln单晶体表面的含氧层,以及一种树脂材料,其中所述aln晶须的重量比大于等于3.0wt%小于等于65.0wt%。

6、在根据一个方面所述的树脂成型体中,所述aln晶须的重量比大于等于3.0wt%小于等于20.0wt%,或大于等于50.0wt%小于等于65.0wt%。

7、在根据一个方面所述的树脂成型体中,所述aln晶须主要由直径大于等于.0μm的晶须组成。

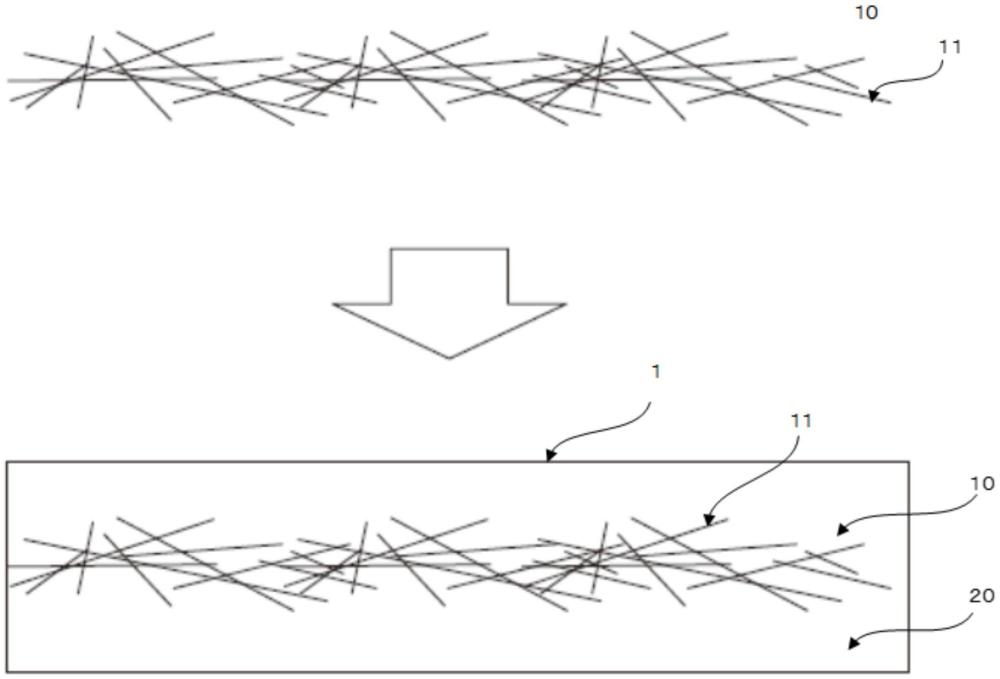

8、此外,在根据一个方面所述的树脂成型体中,通过将所述树脂材料含浸在多个所述aln晶须相互接触形成的网络结构的片状体中而形成所述树脂成型体。

9、此外,在根据一个方面所述的树脂成型体中,所述树脂材料为球形,并且所述树脂成型体由在多个所述树脂材料中的每一个的表面都涂覆有多个所述aln晶须而形成。

10、此外,在根据一个方面所述的树脂成型体中,接触点的数量,即单位体积中所述aln晶须之间接触点的总数大于等于0.015/μm3小于等于1/μm3。

11、此外,在根据一个方面所述的树脂成型体中,所述接触点的数量大于等于0.016/μm3小于等于1/μm3。

12、此外,在根据一个方面所述的树脂成型体中,所述接触点的数量大于等于0.020/μm3小于等于1/μm3。

13、此外,在根据一个方面所述的树脂成型体中,所述接触点的数量大于等于0.023/μm3小于等于1/μm3。

14、此外,在根据一个方面所述的树脂成型体中,所述aln晶须的直径大于等于1.0μm小于等于10μm。

15、此外,在根据一个方面所述的树脂成型体中,所述aln晶须的直径大于等于5.0μm小于等于10μm。

16、此外,根据一个方面的树脂成型体的制造方法,所述树脂成型体为至少包括aln晶须和树脂材料,所述ain晶须具有纤维状的aln单晶体、和覆盖所述aln单晶体表面的含氧层;所述树脂成型体的制造方法包括多个所述aln晶须相互接触以形成网络结构的片状体,以及将所述树脂材料浸入所述片状体中。

17、此外,根据另一方面的树脂成型体的制造方法,所述树脂成型体为至少包括aln晶须和球形树脂材料,所述ain晶须具有纤维状的aln单晶体、和覆盖所述aln单晶体表面的含氧层;所述树脂成型体的制造方法包括在多个所述树脂材料的每一个表面形成涂有多个所述aln晶须的涂层,以及压制形成的所述涂层。

18、发明效果

19、本发明公开的树脂成型体具有优异的导热性,同时以较小的重量比含有aln晶须。

技术特征:1.一种树脂成型体,至少包括,

2.根据权利要求1所述的树脂成型体,所述aln晶须的重量比大于等于3.0wt%小于等于20.0wt%,或者小于等于50.0wt%小于等于65.0wt%。

3.根据权利要求1所述的树脂成型体,所述aln晶须的主要成的直径为1.0μm或以上。

4.根据权利要求1所述的树脂成形体,其是通过将所述树脂材料含浸到多个所述aln晶须彼此接触而形成网状的片状体而形成的。

5.根据权利要求1所述的树脂成型体,所述树脂材料是球形的,

6.根据权利要求1所述的树脂成型体,每单位体积作为所述aln晶须彼此接触的点的总数的接触点的数量大于等于0.015/μm3小于等于1/μm3。

7.根据权利要求6所述的树脂成型体,所述接触点的数量大于等于0.016/μm3小于等于1/μm3。

8.根据权利要求6所述的树脂成型体,所述接触点的数量大于等于0.020/μm3小于等于1/μm3。

9.根据权利要求6所述的树脂成型体,所述接触点的数量大于等于0.023/μm3小于等于1/μm3。

10.根据权利要求1所述的树脂成型体,所述aln晶须的直径大于等于1.0μm小于等于10μm。

11.根据权利要求10所述的树脂成型体,所述aln晶须的直径大于等于5.0μm小于等于10μm。

12.一种树脂成型体的制造方法,所述树脂成型体为至少具有含有纤维状aln单晶和覆盖所述aln单晶表面的含氧层的ain晶须和树脂材料的树脂成型体,所述树脂成型体的制造方法包括,

13.一种树脂成型体的制造方法,所述树脂成型体为至少具有含有纤维状aln单晶和覆盖所述aln单晶表面的含氧层的ain晶须和球形树脂材料的树脂成型体,所述树脂成型体的制造

技术总结本发明的目的在于提供一种具备导热性优异的AlN晶须的树脂成型体及其制造方法。该树脂成型体至少包括,具有纤维状AIN单晶体和在所述AIN单晶体表面覆盖有含氧层的AIN晶须,和树脂材料,其中AIN晶须的重量比大于等于3.0wt%小于等于65.0wt%。技术研发人员:宇治原徹,奥野和辉,冈田诗步,渡边将太,松本昌树受保护的技术使用者:国立大学法人东海国立大学机构技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/295684.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表