一种五轴数控机床伺服轴参数联合优化方法及系统

- 国知局

- 2024-09-14 15:11:07

本发明涉及五轴数控机床伺服控制,尤其涉及一种五轴数控机床伺服轴参数联合优化方法及系统。

背景技术:

1、数控机床由数控系统、伺服驱动系统(包括伺服驱动单元和电机)、机械主体以及其他辅助装置所构成。五轴数控机床除了有x、y、z三个直线运动轴,还有两个旋转运动轴,需要控制五个伺服轴联动插补来完成加工任务,特别是叶轮、叶盘、叶片等曲面轮廓类零件的加工。五轴数控机床在加工使用过程中,需要直线运动轴和旋转运动轴位置增益相互匹配,确保同样速度运行时各伺服轴的跟踪误差是一致的。另外,加工轨迹在经过其中一个伺服轴的象限点时,会有换向动作,在过象限处会出现一条平整的台阶纹路,即存在过象限刀痕,引起刀痕的原因主要是在伺服轴运行反向时,机床工作台与导轨间存在静摩擦力,摩擦非线性会导致伺服轴位置响应的短时滞后,进而在多轴联动运行中体现为圆弧的过象限突跳,五轴数控机床的旋转轴负载惯量大,摩擦阻力大,象限突跳的问题尤为明显。在五轴数控机床电气调试阶段,需要联合优化匹配各伺服轴的参数,并要对过象限突跳进行抑制和补偿。

2、目前的实际工程应用中,通常是先进行单伺服轴参数的调试,然后再结合圆度测试,对各伺服轴参数进行两两优化匹配,随后基于速度前馈对过象限突跳进行补偿,进一步消除圆形轮廓上的过象限凸起。对于五轴数控机床各伺服轴,特别是直线伺服轴和旋转伺服轴,匹配优化调试花费时间较长,象限突跳补偿时需要对补偿值、补偿时间反复调整,并且对不同速度和加速度下的圆弧轨迹适应性不强,直接影响曲面轮廓加工精度。

3、因此,有必要提出一种五轴数控机床伺服轴参数联合优化方法及系统,能够提升五轴联动机床的调试效率,并改善象限突跳补偿效果,进一步优化提升工件加工质量。

技术实现思路

1、有鉴于此,本发明提供一种五轴数控机床伺服轴参数联合优化方法及系统,用以解决现有五轴数控机床在电气调试时,需要首先单独进行各伺服轴的参数整定,再对各伺服轴参数进行两两优化匹配,导致优化调试花费时间长、对圆弧轨迹适应性不强,影响曲面轮廓加工精度的技术问题。

2、为达到上述技术目的,本发明采取了以下技术方案:

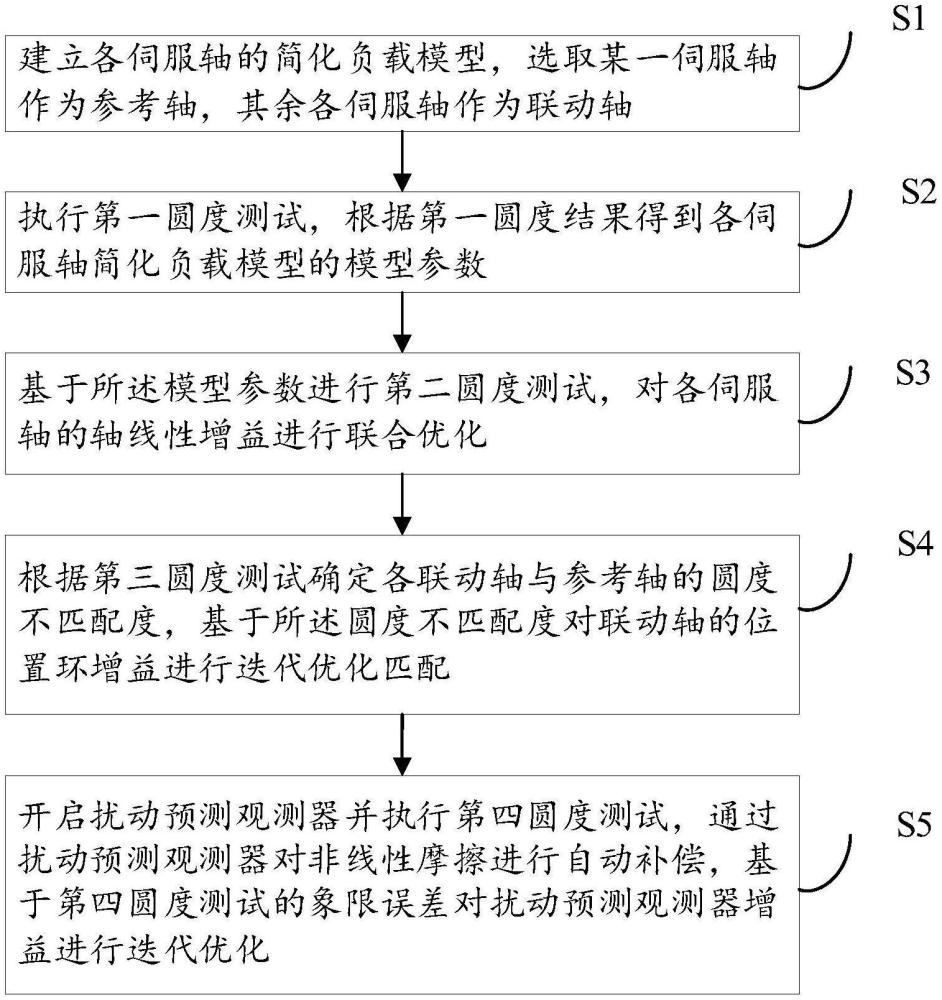

3、本发明提供了一种五轴数控机床伺服轴参数联合优化方法,包括:

4、建立各伺服轴的简化负载模型,选取某一伺服轴作为参考轴,其余各伺服轴作为联动轴;

5、执行第一圆度测试,根据第一圆度结果得到各伺服轴简化负载模型的模型参数;

6、基于所述模型参数进行第二圆度测试,对各伺服轴的轴线性增益进行联合优化;

7、根据第三圆度测试确定各联动轴与参考轴的圆度不匹配度,基于所述圆度不匹配度对联动轴的位置环增益进行迭代优化匹配;

8、开启扰动预测观测器并执行第四圆度测试,通过扰动预测观测器对非线性摩擦进行自动补偿,基于第四圆度测试的象限误差对扰动预测观测器增益进行迭代优化。

9、进一步的,所述执行第一圆度测试,根据第一圆度结果得到各伺服轴简化负载模型的模型参数,包括:

10、根据预设的第一圆半径和运行速度确定正弦波位置指令;

11、将所述正弦波位置指令发送给参考轴,同时将与所述正弦波相位相差90度的余弦波位置指令发送给其他联动轴;

12、采集各个伺服轴的速度信号和电流信号,对所述速度信号和电流信号进行带通滤波,提取滤波后的速度信号和电流信号的峰峰值;

13、根据滤波后速度信号和电流信号的峰峰值确定各伺服轴的电机和负载的惯量。

14、进一步的,所述基于所述模型参数和第二圆度测试,对各伺服轴的线性增益进行联合优化,包括:

15、设定初始的速度环增益带宽;

16、根据所述速度环增益带宽以及电机和负载的惯量计算所述线性增益;

17、根据预设的第二圆半径和第二运行速度执行第二圆度测试;

18、对第二圆度测试过程中速度信号进行频域分析,判断各伺服轴是否出现机械共振;若出现机械共振,对所述速度环增益带宽进行缩减,否则对所述速度环增益带宽增加;

19、根据调整后的速度环增益以及电机和负载的惯量更新线性增益,并重新进行第二圆度测试,再次对速度信号进行频域分析及共振判断,直到所述速度环增益带宽达到上限值,完成对各伺服轴线性增益的迭代优化。

20、进一步的,所述各伺服轴的线性增益包括位置环增益、速度环比例增益和速度环积分时间常数。

21、进一步的,根据第三圆度测试确定各联动轴与参考轴的圆度不匹配度,基于所述圆度不匹配度对联动轴的位置环增益进行迭代优化匹配,包括:

22、基于预设第三圆半径和第三运行速度执行第三圆度测试,根据第三圆度测试中采集到的参考轴和联动轴多个坐标点,确定公共圆心坐标;

23、计算各坐标点相对于所述公共圆心坐标的半径;

24、确定最大半径和最小半径,根据最大半径和最小半径确定圆度不匹配度,并记录最大半径对应坐标点所在的象限区间;

25、当所述圆度不匹配度处于预设匹配范围内时,完成位置环增益的优化匹配。

26、进一步的,当所述圆度不匹配度不满足预设匹配范围时,判断所述最大半径对应坐标点所在的象限区间:

27、若所述坐标点位于第一或者第三象限,则增大所述联动轴的位置环增益;若位于第二或者第四象限,则减小所述联动轴的位置环增益;

28、基于所述联动轴调节后的位置环增益重新进行第三圆度测试、更新圆度不匹配度,直到所述圆度不匹配度处于预设匹配范围内。

29、进一步的,所述开启扰动预测观测器并执行第四圆度测试,基于第四圆度测试的象限误差对扰动预测观测器增益进行迭代优化,包括:

30、设置初始的扰动预测观测器带宽和预测反馈延迟时间;

31、基于所述预测观测器带宽和预测反馈延迟时间,结合简化负载模型的参数,计算扰动预测观测器的中间系数;

32、根据预设的第四圆半径和第四运行速度,执行第四圆度测试;

33、执行扰动预测观测器控制策略,将扰动预测观测器输出的电流值补偿值叠加到转矩电流指令;

34、计算每个联动轴的象限突跳值,根据所述象限突跳值对预测观测器带宽进行调节;

35、基于调节后的预测观测器带宽重新计算扰动预测观测器的中间系数,再次执行第四圆度测试,直到所述预测观测器带宽达到上限值,完成对扰动预测观测器增益的迭代优化。

36、进一步的,所述象限突跳值的计算方法与所述圆度不匹配度的计算方法相同;

37、根据所述象限突跳值对预测观测器带宽进行调节包括:

38、当所述象限突跳值不满足预设突跳范围时,增大所述预测观测器带宽,根据调节后的预测观测器带宽重新计算扰动预测观测器的中间系数。

39、进一步的,所述简化负载模型为:

40、

41、其中,te为电机输出电磁力矩,ω为电机旋转角频率,js为电机和负载的总惯量。

42、本发明还提供一种五轴数控机床伺服轴参数联合优化系统,包括:

43、模型建立模块,用于建立各伺服轴的简化负载模型,选取某一伺服轴作为参考轴,其余各伺服轴作为联动轴;

44、模型参数辨识模块,用于执行第一圆度测试,根据第一圆度结果得到各伺服轴简化负载模型的模型参数;

45、线性增益联合优化模块,用于基于所述模型参数进行第二圆度测试,对各伺服轴的轴线性增益进行联合优化;

46、位置环增益联合优化模块,用于根据第三圆度测试确定各联动轴与参考轴的圆度不匹配度,基于所述圆度不匹配度对联动轴的位置环增益进行迭代优化匹配;

47、预测观测器联合优化模块,用于开启扰动预测观测器并执行第四圆度测试,通过扰动预测观测器对非线性摩擦进行自动补偿,基于第四圆度测试的象限误差对扰动预测观测器增益进行迭代优化。

48、本发明提供的五轴数控机床伺服轴参数联合优化方法,首先建立各伺服轴的简化负载模型并选定参考轴和联动轴;其次,根据第一圆度测试确定模型参数;再次,根据第二圆度测试对伺服轴的轴线性增益进行联合优化;接着,通过第三圆度测试对联动轴的位置环增益进行迭代优化匹配;最后开启扰动预测观测器,根据象限误差完成对扰动预测观测器增益的优化。以上步骤结束,完成五轴数控机床各伺服轴参数的联合调试优化。

49、相比于现有技术,本发明具有以下优点:

50、(1)无需独立的进行单轴参数整定,仅通过数控系统控制各伺服轴联合执行圆度测试,便能完成五轴数控机床各伺服轴简化模型参数辨识、线性增益参数适配、位置环增益匹配和象限误差补偿的联合优化,大大提升了调试效率;

51、(2)无需对过象限突跳前馈补偿参数反复调整,通过扰动预测观测器,将观测出的摩擦值补偿到电流指令,特别是对五轴数控机床高惯量的旋转轴,加快反向时位置的响应和跟踪,对各种速度和加速度下的圆弧轨迹适应性较好。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297273.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表