一种连续化高级氧化装置及工艺

- 国知局

- 2024-09-19 14:24:24

本发明属于污水处理领域,具体涉及一种连续化高级氧化装置及工艺。

背景技术:

1、目前针对水体中内分泌干扰物和抗生素等难降解的新型污染物,高级氧化技术展现出较好的去除效果;

2、在高级氧化技术中,水体中污染物的去除一般由自由基和非自由基共同参与完成,而自由基寿命较短,与污染物作用时长也较短,面对复杂水质条件其抗干扰能力较弱,易受到原水中悬浮物、胶体、天然有机质等其他物质的干扰,因此导致传统高级氧化技术对污染物的氧化效率受到一定影响,且制约着水体中新型污染物的有效去除;

3、在公开号为cn107082473a的中国专利中,提到了一种用于污水处理的高级氧化装置及方法,包括箱体,箱体内设有氧化腔,氧化腔的左右内壁上固定设有电极板支架,电极板支架上活动卡接有电极板,本发明还公开了一种用于污水处理的高级氧化方法,包括以下步骤:步骤一:将电极板依次安装在氧化腔的电极板支架上;步骤二:打开流体进口管上的阀门,同时关闭流体出口管和排污口管上的阀门;本发明通过电极板支架对电极板进行固定,同时通过卡槽结构方便对电极板的安装和拆卸,从而针对污水的不同调节电极板间距,污水依次通过电极板到达流体出口管的一端,通过污水在电极板上发生氧化还原反应,从而将污水内的杂质分离出来,同时定期打开排污口管,将氧化腔内分离出来的沉淀清理干净。

4、上述专利采用电极电解氧化的方式进行污水的处理,能耗较高,且电解过程中会生成不易处理的副产物,通电产生的电芬顿氧化技术易产生大量铁泥,且运行过程中需要调节ph,不易使用,并且过程中添加的由活性炭与二氧化硅混合物作为的催化剂,无法在一次使用后进行再生利用,成本较高。

技术实现思路

1、本发明的目的在于提供一种连续化高级氧化装置及工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

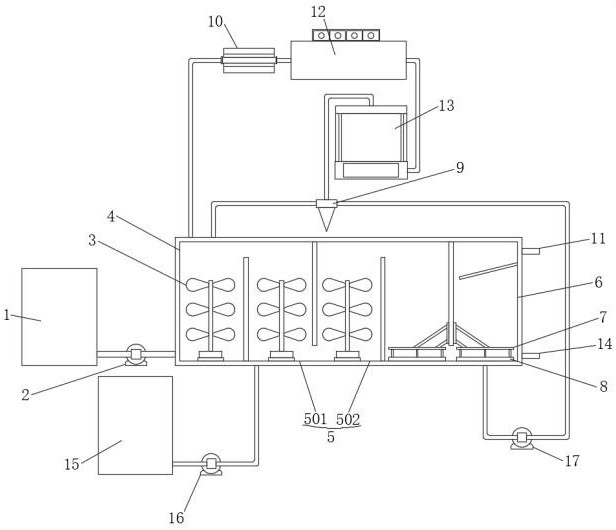

3、一种连续化高级氧化装置,包括原水储存罐,其特征在于,包括上下料机构、催化氧化区、絮凝区、沉淀区、刮泥区与回收再生机构;

4、所述上下料机构,用于进行原水的导入与清液的排出;

5、所述催化氧化区,用于原水的催化氧化;

6、所述絮凝区,用于催化剂的絮凝;

7、所述沉淀区,用于絮凝体的沉淀;

8、所述刮泥区,包括设置于所述沉淀区内的刮泥板,用于沉淀絮凝体的刮除;

9、所述回收再生机构,用于催化剂的回收再生再利用。

10、优选的,所述上下料机构,包括设置于所述原水与催化氧化区之间的水泵一,设置于所述沉淀区上部输出端的上清液排放口,以及设置于所述沉淀区下部输出端的失活絮体排放口。

11、优选的,所述催化氧化区的出口与絮凝区的入口连通,所述催化氧化区与絮凝区的内部均设置有搅拌器。

12、优选的,所述絮凝区的出口与沉淀区的入口连通,所述絮凝区包括快速搅拌区与慢速搅拌区,所述快速搅拌区的出液口与慢速搅拌区的进液口相连接,所述快速搅拌区的输入端通过水泵二连接有絮凝剂储存罐。

13、优选的,所述回收再生机构,包括设置于所述沉淀区与催化氧化区之间的水力旋流器,设置于所述水力旋流器与沉淀区之间的水泵三,设置于所述水力旋流器与催化氧化区之间的热解炉,设置于所述水力旋流器与热解炉之间的干化装置,以及设置于所述水力旋流器与干化装置之间的脱水装置。

14、一种连续化高级氧化工艺,采用上述的连续化高级氧化装置进行处理,具体步骤如下:

15、s1:将伴有目标污染物的原水、氮掺杂污泥催化剂和过硫酸盐氧化剂加入催化氧化区充分混合;

16、s2:将混合后的混合液导入絮凝区,加入絮凝剂将水中悬浮的固体颗粒催化剂絮凝吸附;

17、s3:将絮凝处理后的混合液转移至沉淀区,在絮凝体沉淀聚集到底部后,利用刮泥板将沉淀物质刮除,并利用水泵三将催化剂絮体导入水力旋流器;

18、s4:水力旋流器不工作时,絮体会连同废水经水力旋流器直接被回流到催化氧化区完成对催化氧化区污染物去除的强化;水力旋流器工作时,经旋流分离的废水回流到催化氧化区,经旋流分离的催化剂絮体输送至脱水装置进行初步脱水,脱水后进入干化装置进行干化,然后进入热解炉中进行热解再生,再生后的催化剂再次导入催化氧化区完成催化剂的补充再利用;

19、s5:利用上清液排放口将完全净化的上清液从沉淀区排出,利用失活絮体排放口排放失活的催化剂絮体。

20、优选的,所述s1步骤中氮掺杂污泥催化剂的投加量为200—500mg/l,过硫酸盐氧化剂的浓度为0.25—2mm。

21、优选的,所述s2步骤中絮凝剂采用高分子表面活性剂,分子量为800万~1200万,固含量≥88%,氮含量≥8%,投加量为10-15mg/l。

22、优选的,所述s4步骤中氮掺杂污泥催化剂再生步骤如下:

23、s4.1、利用水力旋流器将催化剂絮体输送至脱水装置进行脱水处理;

24、s4.2、将脱水后的催化剂絮体进行干化处理;

25、s4.3、将干化后的物料进行高温热解,收集得到污泥介孔生物炭;

26、s4.4、将污泥介孔生物炭进行酸洗、水洗和自然干化处理,得到再生后的氮掺杂污泥催化剂。

27、优选的,所述s4.1步骤中水力旋流器的转速为3000~5000r/min,所述s4.2步骤中干化处理温度为60℃-100℃,所述s4.3步骤中热解温度为700~1200℃,升温速率为10℃/min,持温0.5—2h。

28、与现有技术相比,本发明的有益效果是:

29、(1)本发明通过基于过硫酸盐氧化,强化了以1o2为主活性氧的生成,实现了对过硫酸盐持续的非自由基活化能力,并结合絮凝沉淀工艺,设计了过硫酸盐非自由基氧化-絮凝沉淀耦合工艺技术,该技术在复杂水质条件下,可有效降低内分泌干扰物和抗生素等新型污染物的浓度,为高级氧化技术的发展提供新思路。

30、(2)本发明通过连续流反应器的构建使水处理过程更加简便,提升水处理的效率,节省工序及人力的投入。

31、(3)本发明通过絮凝耦合工艺不仅使水中悬浮物、胶体等杂质得到有效去除,还使分散的催化剂与尾水分离,为催化剂的后续回收、再生提供技术保障。

32、(4)本发明通过催化剂的回收、可再生工艺使污泥催化剂的使用率得到提升,节省购买污泥催化剂的费用。

33、(5)本发明相比传统高级氧化工艺运行成本更低,且可避免消毒副产物的生成,更加有效治理水体中新型有机污染物的污染。

34、(6)本发明有效去除水体中新型有机污染物,水质得到提升,对减少环境污染及人体健康的危害做出贡献。

技术特征:1.一种连续化高级氧化装置,包括原水储存罐(1),其特征在于,包括上下料机构、催化氧化区(4)、絮凝区(5)、沉淀区(6)、刮泥区(7)与回收再生机构;

2.根据权利要求1所述的一种连续化高级氧化装置,其特征在于:所述上下料机构,包括设置于所述原水与催化氧化区(4)之间的水泵一(2),设置于所述沉淀区(6)上部输出端的上清液排放口(11),以及设置于所述沉淀区(6)下部输出端的失活絮体排放口(14)。

3.根据权利要求1所述的一种连续化高级氧化装置,其特征在于:所述催化氧化区(4)的出口与絮凝区(5)的入口连通,所述催化氧化区(4)与絮凝区(5)的内部均设置有搅拌器(3)。

4.根据权利要求1所述的一种连续化高级氧化装置,其特征在于:所述絮凝区(5)的出口与沉淀区(6)的入口连通,所述絮凝区(5)包括快速搅拌区(501)与慢速搅拌区(502),所述快速搅拌区(501)的出液口与慢速搅拌区(502)的进液口相连接,所述快速搅拌区(501)的输入端通过水泵二(16)连接有絮凝剂储存罐(15)。

5.一种连续化高级氧化工艺,其特征在于:采用如权利要求1~4任一所述的连续化高级氧化装置进行处理,具体步骤如下:

6.根据权利要求5所述的一种连续化高级氧化工艺,其特征在于:所述s1步骤中氮掺杂污泥催化剂的投加量为200—500mg/l,过硫酸盐氧化剂的浓度为0.25—2mm。

7.根据权利要求5所述的一种连续化高级氧化工艺,其特征在于:所述s2步骤中絮凝剂采用高分子表面活性剂,分子量为800万~1200万,固含量≥88%,氮含量≥8%,投加量为10-15mg/l。

8.根据权利要求5所述的一种连续化高级氧化工艺,其特征在于:所述s4步骤中氮掺杂污泥催化剂再生步骤如下:

9.根据权利要求8所述的一种连续化高级氧化工艺,其特征在于:所述s4.1步骤中水力旋流器(9)的转速为3000~5000r/min,所述s4.2步骤中干化处理温度为60℃-100℃,所述s4.3步骤中热解温度为700~1200℃,升温速率为10℃/min,持温0.5—2h。

技术总结本发明属于污水处理领域,具体公开了一种连续化高级氧化装置及工艺,包括原水储存罐,包括上下料机构、催化氧化区、絮凝区、沉淀区、刮泥区与回收再生机构;所述上下料机构,用于进行原水的导入与清液的排出;所述催化氧化区,用于原水的催化氧化;所述絮凝区,用于催化剂的絮凝;所述沉淀区,用于絮凝体的沉淀;所述刮泥区,用于沉淀絮凝体的刮除;所述回收再生机构,用于催化剂的回收再生再利用;本发明通过基于过硫酸盐催化氧化,实现了对过硫酸盐持续的非自由基活化能力,并结合絮凝沉淀工艺,设计了过硫酸盐非自由基氧化‑絮凝沉淀耦合工艺技术,可有效降低原水中内分泌干扰物和抗生素等新型污染物的浓度。技术研发人员:辛旺,张云露,安艳茹,徐彤,张玉洁,黄凡,滕迎平,李兴受保护的技术使用者:内蒙古师范大学技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/297891.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。