一种阻燃复合木板生产工艺的制作方法

- 国知局

- 2024-09-19 14:45:00

本发明涉及木板生产,尤其涉及一种阻燃复合木板生产工艺。

背景技术:

1、木材复合板是以刨花或纤维材料为板芯,两面胶贴单板的一种人造板。通常所说的复合板主要指用定向刨花板作板芯,单板作表层的结构,而人造板木材复合板是将两张薄表板胶合到较厚的芯层上制成的层压结构板。将表板间隔开,既保证了较大的刚度,又不需要多增加材料的用量,复合板的芯层可采用小木块拼板、碎料板、单板蜂窝结构或其他轻质木材。

2、复合木板一般采用现今广泛种植的人工林包括杨木、杉木、桉木、落叶松等木材,这些木材生长快、采伐周期短、产量高,因此应用范围广且成本低,但是其缺点也很明显,这些快速长成的木材,材质疏松、易变性、耐腐蚀性能差、硬度低等不良缺陷,限制了人工林木材的使用领域,即使使用这些木材作为复合木板的基料,会造成复合木板成品硬度低,阻燃性差等问题。

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于:采用浸泡法对基板和背板进行阻燃处理,并在基板和背板之间增加了玻璃纤维填料,玻璃纤维本身弹性系数高,刚性佳,弹性限度内伸长量大且拉伸强度高,增强了木板的耐冲击性能和强度,同时其为无机纤维,不易燃烧,高温下可熔成玻璃状小珠,增强了木板的阻燃效果,且玻璃纤维生产技术成熟,其价格低廉,加工成本低。

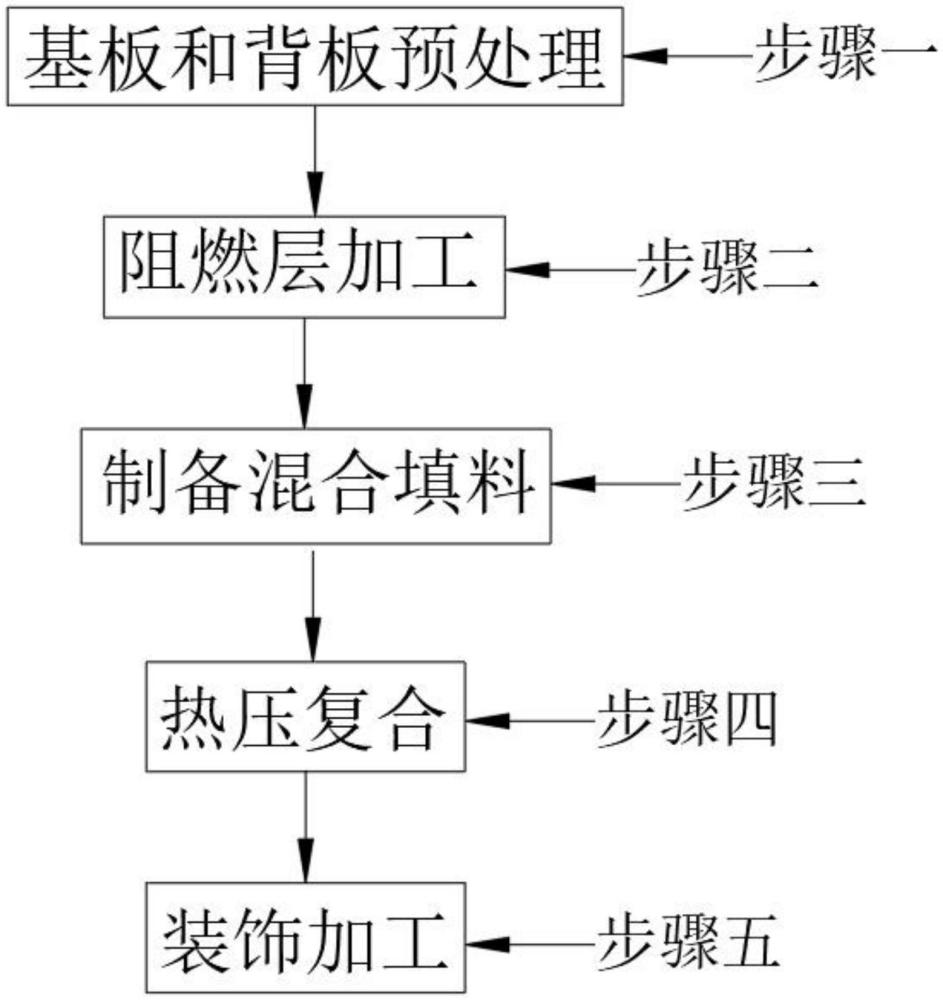

2、为了实现上述目的,本发明采用了如下技术方案:一种阻燃复合木板生产工艺,该木板的结构包括阻燃层、装饰层、基板、玻璃纤维填料和背板,其生产工艺包括以下步骤:

3、步骤一、基板和背板预处理:将基板和背板按照加工尺寸修整后,放入高压容器中,加入纯水将基板和背板淹没,密封高压容器,在180~200℃保温40~50min,冷却至20~40℃取出,在60~70℃干燥至基板和背板含水率为14~18%,再置于氮气氛围中,在180~220℃静置2~3h,完成预处理过程;

4、步骤二、阻燃层加工:将阻燃浸泡液倒入超声波仪中,将预处理后的基板和背板浸泡在阻燃浸泡液中1-3h,在浸泡时调节超声波仪的功率为22-28khz,并将温度设置为60-90℃,浸泡结束后取出基板和背板,置于40-60℃下真空干燥,直至基板和背板的含水率为9-11%,得到形成阻燃层的基板和背板;

5、步骤三、制备混合填料:按照质量组分比称取玻璃纤维填料和粘合剂,将玻璃纤维填料与粘合剂分别加入均质机中搅打15-25min得到混合填料,将混合填料导入涂布机中;

6、步骤四、热压复合:将基板送入涂胶机中进行单面涂胶,将涂覆有胶水的一面朝上放置并导入涂布机中,通过涂布机将混合填料均匀点涂在基板上,将背板压合在混合涂料上,压合过程中先以0.8~1.2mpa压力进行15min的冷压,再以1~1.5mpa压力进行7min的热压得到复合基料;

7、步骤五、装饰加工、将复合基料置于室内环境中静置20~24h,利用喷漆或者雕刻工艺在基板上加工出装饰层,最后用高速旋转的抛光轮进行抛光使表面粗糙度达到ra0.6~0.1μm得到所述的阻燃复合木板。

8、进一步的,所述玻璃纤维填料的长度为30-50mm,所述粘合剂为生物基大豆蛋白胶。

9、进一步的,所述玻璃纤维填料和粘合剂的比例为8.9-9.5:1.1-0.5。

10、进一步的,所述涂布机包括设备机架和送料辊轴,若干个所述送料辊轴均匀排布在设备机架的内侧,若干个所述送料辊轴与设备机架之间连接有驱动系统,所述设备机架的外两侧表面固设有升降控制系统,两个所述升降控制系统的顶端表面安装有涂布机构,所述涂布机构的内部安装有出料机构,将涂胶后的基板水平放置在送料辊轴上,涂胶的一面朝上放置,通过驱动系统带动送料辊轴转动。

11、进一步的,所述升降控制系统包括垂直轨道,所述垂直轨道固设于设备机架的外侧表面,所述垂直轨道的内部活动连接有升降支架,所述升降支架的底端连接有液压泵,所述液压泵固设于设备支架的外侧表面,根据待加工的基板厚度调整涂布辊轴的高度,通过控制系统控制液压泵带动升降支架沿着垂直轨道上下移动,实现对涂布辊轴垂直高度的条件,使得涂布辊轴上的出料孔与基板之间的间隙符合加工要求。

12、进一步的,所述升降支架包括工字钢,所述工字钢活动卡接于垂直轨道的内壁处,所述工字钢的底端表面连接有承压板,所述工字钢的顶端表面连接有定位板,所述承压板连接于液压泵的输出端顶端表面,采用工字钢能够降低升降支架整体的重量同时能够保证结构的稳定性。

13、进一步的,所述涂布机构包括转动电机和涂布辊轴,所述转动电机固设于任一定位板的顶端表面,所述转动电机的一端固设有驱动转轴,所述涂布辊轴的一端连接于驱动转轴的末端表面,另一所述定位板的顶端表面固设有卡位环,所述涂布辊轴的另一端连接有同步转筒,所述同步转筒活动连接于卡位环的内壁处,所述涂布辊轴的外侧表面均匀分布有两列出料孔,所述出料孔的内壁处连接有出料组件。

14、进一步的,所述出料组件包括活动密封件,所述活动密封件活动连接于出料孔的内壁处,所述出料孔的内壁处开设有限位槽,所述限位槽的内壁处活动连接有连接块,所述连接块连接至活动密封件的外侧表面,所述限位槽的内壁固设有对应于连接块的阻位块,所述活动密封件的内部填充有磁铁块,所述设备机架的底端表面固设有水平悬架,所述水平悬架的顶端表面均匀分布有若干个磁吸板,当出料孔移动至涂布辊轴的最下方时,活动密封件与水平悬架相互重合,此时磁铁块与磁吸板相对,由于磁铁块和磁性板对应面所带磁性相同,因此在磁性排斥力的作用下使得活动密封件向上移动,由于活动密封件为一端粗一端细的锥形结构,因此当活动密封件沿着限位槽向上移动至最高点时,活动密封件与出料孔之间出现间隙,受到挤压的复合调料自间隙中导出至基板上,当出料孔转过最低点时,磁性排斥力消失,活动密封件在挤压力的作用下复位,避免复合填料泄露,而随着出料孔再次转动至最低点,实现连续的涂布过程。

15、进一步的,所述出料机构包括膨胀囊,所述涂布辊轴的内部开设有储料腔,所述膨胀囊固设于储料腔的中心位置处,所述膨胀囊的内部连接有充气管,所述充气管的外侧表面均匀分布有若干个出气孔,所述充气管的末端延伸至涂布辊轴的外侧表面,所述同步转筒的内壁处连接有充气泵,所述充气泵的输出端连接至充气管的末端,使得基板逐步移动至涂布辊轴下方,转动电机带动涂布辊轴转动,同时充气泵通过充气管向膨胀囊内输送气体,若干个出气孔使得气体能够均匀快速地到达膨胀囊的各部位,使得膨胀囊能够均匀膨胀,膨胀囊体积增大后对储料腔内的复合填料造成挤压力。

16、进一步的,所述涂布辊轴的一端连接有加料管,所述同步转筒的外侧表面开设有定位缺口,所述加料管延伸至定位缺口的内部,所述加料管的末端连接有密封阀门,在加工之前打开密封阀门,通过加料管将混合均匀的复合填料导入储料腔中,此时膨胀囊体积处于最小状态,膨胀囊分布在复合填料中,涂布完成后膨胀囊膨胀到最大限度,打开充气泵和充气管之间的连接端口,将膨胀囊放气复位,可进行下一次涂布过程,而涂布出料量可通过控制充气泵的输出气体量进行调整,单位时间内,充气泵的输出气体量越大,膨胀囊的膨胀幅度越大,出料量也就越大。

17、综上所述,由于采用了上述技术方案,本发明的有益效果是:

18、1、该阻燃复合木板生产工艺,采用快速生长的轻质木材作为基板和背板,具体为杨木、杉木、桉木等,基板和背板可为不同种木材,采用浸泡法对基板和背板进行阻燃处理,并在基板和背板之间增加了玻璃纤维填料,玻璃纤维本身弹性系数高,刚性佳,弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大,增强了木板的耐冲击性能和强度,同时其为无机纤维,具不燃性,耐化学性佳,不易燃烧,高温下可熔成玻璃状小珠,增强了木板的阻燃效果,同时玻璃纤维生产技术成熟,其价格低廉,加工成本低。

19、2、该阻燃复合木板生产工艺,通过控制系统控制液压泵带动升降支架沿着垂直轨道上下移动,实现对涂布辊轴垂直高度的条件,使得涂布辊轴上的出料孔与基板之间的间隙符合加工要求,在加工之前打开密封阀门,通过加料管将混合均匀的复合填料导入储料腔中,充气泵通过充气管向膨胀囊内输送气体,若干个出气孔使得气体能够均匀快速地到达膨胀囊的各部位,使得膨胀囊能够均匀膨胀,膨胀囊体积增大后对储料腔内的复合填料造成挤压力,实现自动出料的过程。

20、3、该阻燃复合木板生产工艺,当出料孔移动至涂布辊轴的最下方时,活动密封件与水平悬架相互重合,此时磁铁块与磁吸板相对,由于磁铁块和磁性板对应面所带磁性相同,因此在磁性排斥力的作用下使得活动密封件向上移动,由于活动密封件为一端粗一端细的锥形结构,因此当活动密封件沿着限位槽向上移动至最高点时,活动密封件与出料孔之间出现间隙,受到挤压的复合调料自间隙中导出至基板上,当出料孔转过最低点时,磁性排斥力消失,活动密封件在挤压力的作用下复位,避免复合填料泄露,而随着出料孔再次转动至最低点,实现连续的涂布过程。

本文地址:https://www.jishuxx.com/zhuanli/20240919/300018.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表