一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法

- 国知局

- 2024-09-19 14:46:19

本发明涉及焊接工艺领域,尤其涉及一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法。

背景技术:

1、汽车底盘结构件通常采用熔化极气体保护焊,在焊接过程中,焊丝直径的大小直接关系到焊缝的成形、熔覆金属的填充以及焊接接头的质量。选择适当的焊丝直径,可以确保焊缝的均匀性和连续性,避免形成焊接缺陷,如未熔合、咬边等。此外,在熔化极气体保护焊接过程中,需要消耗大量的焊丝材料作为填充金属进行焊接。在保证焊接质量的前提条件下,选择适用更小直径的焊丝,不仅可以显著降低汽车制造成本,而且还有益于汽车实现轻量化。

2、然而,目前各大汽车底盘生产企业对于搭接焊缝焊丝直径的选型还没有一个统一的标准,均是根据自身需求和成本定的一个选用方法,在汽车轻量化和制造效率方面欠考虑。汇众现有焊丝选型方法是“以1.2mm焊丝为主,对于部分板厚≤3mm前副、控制臂选用1.0mm焊丝”、本特勒现有焊丝选型方法是“以1.0mm焊丝为主,对于个别扭转梁后桥选用1.2mm焊丝,没有具体选用标准”、卡斯马现有焊丝选型方法是“以1.2mm焊丝为主,出于成本考虑,1.2mm成本低,没有具体选用标准”、海斯坦普现有选型方法是“昆山工厂以1.2mm焊丝为主,沈阳工厂以1.0mm焊丝为主,没有选用标准”、万宝井现有选型方法是“1.2mm和1.0mm都有,前副后副选择用1.2mm,控制臂选用1.0mm,奔驰、差厚板产品选用1.2mm,没有选用标准”。

3、因此,本领域的技术人员致力于开发一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,对于汽车轻量化、高效率制造和降低生产成本具有十分重要的意义。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何选择汽车底盘结构件搭接焊缝焊接的焊丝型号。

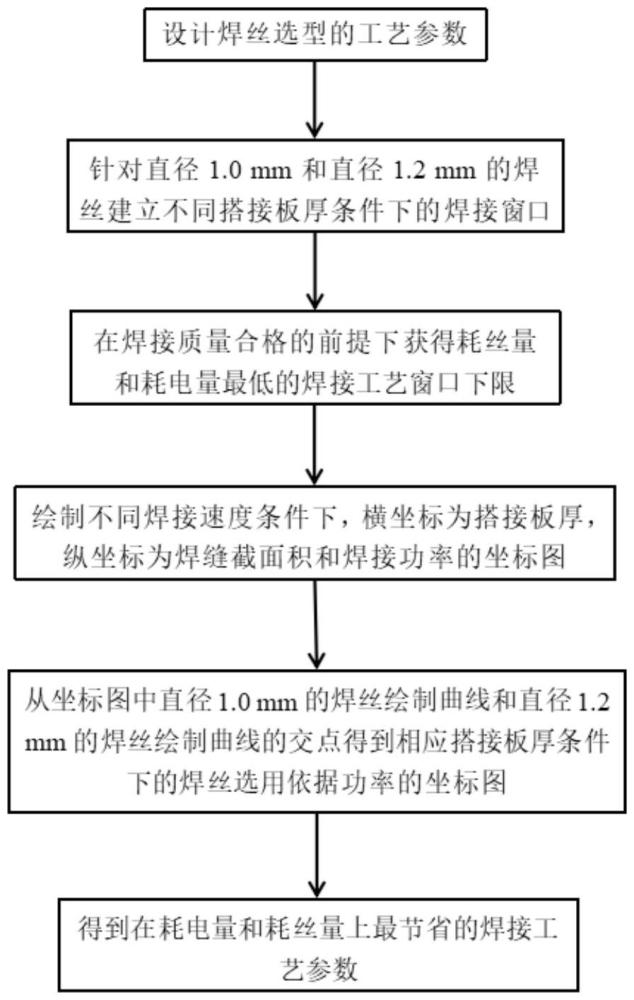

2、为实现上述目的,本发明提供了一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,所述方法包括以下步骤:

3、步骤1、针对汽车底盘构件钢板的搭接焊缝,设计焊丝选型的工艺参数;

4、步骤2、针对直径1.0mm和直径1.2mm的焊丝建立不同搭接板厚条件下的焊接窗口;

5、步骤3、判断焊接质量是否合格;

6、步骤4、在焊接质量合格的前提下获得所述焊接窗口的下限;

7、步骤5、绘制不同焊接速度条件下,横坐标为搭接板厚,纵坐标为焊缝截面积和焊接功率的坐标图;

8、步骤6、从所述坐标图中,直径1.0mm的焊丝绘制曲线和直径1.2mm的焊丝绘制曲线的交点得到相应搭接板厚条件下的焊丝选用依据;

9、步骤7、得到对于不同搭接板厚的1.0mm焊丝和1.2mm焊丝的选型依据,从而得到在耗电量和耗丝量上最节省的焊接工艺参数。

10、进一步地,在所述步骤1中,所述焊丝选型的工艺参数包括送丝速度、焊接电流和焊接电压。

11、进一步地,在所述步骤1中,所述搭接焊缝通过熔化极气体保护焊模式焊接形成。

12、进一步地,在所述步骤2中,所述搭接板厚条件包括1.5mm+1.5mm、2.0mm+2.0mm和3.0mm+3.0mm。

13、进一步地,在所述步骤2中,搭接板的搭接装配间隙为0mm。

14、进一步地,在所述步骤3中,从焊缝外观、截面样品焊宽、熔深、热影响区宽度和焊缝拉伸性能来判断焊接质量是否合格。

15、进一步地,在所述步骤4中,所述焊接窗口的下限是指耗丝量和耗电量最低。

16、进一步地,在所述步骤5中,所述不同焊接速度包括900mm/min、1000mm/min、1100mm/min和1200mm/min。

17、进一步地,所述步骤6还包括:对于判断出的焊丝选用依据进行验证试验。

18、进一步地,所述验证试验包括焊缝外观、截面样品焊宽、熔深、热影响区宽度和焊缝拉伸性能的试验。

19、现有汽车底盘结构件焊丝直径选型尚无综合考虑轻量化和高效率制造的选型标准,本发明从汽车轻量化和高效率、高质量制造的角度,针对汽车底盘结构件搭接焊缝设计了不同搭接板厚条件下的焊丝直径选型方法,对同一尺寸搭接焊缝,在建立使用不同焊丝条件下的焊接工艺窗口基础上,从耗丝量与耗电量这两个汽车底盘构件制造中最重要的维度综合考量相应板厚下的焊丝选用优劣,进而设计相应的焊丝直径选型方法。研究熔化极气体保护焊的焊丝直径对焊缝质量的影响,对提升汽车质量、降低成本,以及增强企业在汽车制造业的竞争力具有重要意义,可以推动汽车工业的发展,为高质量汽车底盘结构件的连接提供重要的理论指导价值。

20、从技术优势的角度来说,本发明首次针对底盘结构件搭接焊缝的焊丝选型提出了从制造效率、成本、汽车轻量化角度的标准方法。通过本发明申请内容的实施,汽车底盘构件制造企业将在多种焊缝的焊丝选型上更规范和有依据,在生产应用领域具有开创性意义。

21、从性能指标角度来说,使用本发明作为焊丝选用方法生产出的汽车底盘结构件在轻量化上对比传统已有的标准生产出的同种部件具有明显的优势,对于降低汽车排放,以及提高新能源车辆的行驶里程来说都有意义。

22、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:1.一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,所述方法包括以下步骤:

2.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤1中,所述焊丝选型的工艺参数包括送丝速度、焊接电流和焊接电压。

3.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤1中,所述搭接焊缝通过熔化极气体保护焊模式焊接形成。

4.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤2中,所述搭接板厚条件包括1.5mm+1.5mm、2.0mm+2.0mm和3.0mm+3.0mm。

5.如权利要求4所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤2中,搭接板的搭接装配间隙为0mm。

6.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤3中,从焊缝外观、截面样品焊宽、熔深、热影响区宽度和焊缝拉伸性能来判断焊接质量是否合格。

7.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤4中,所述焊接窗口的下限是指耗丝量和耗电量最低。

8.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,在所述步骤5中,所述不同焊接速度包括900mm/min、1000mm/min、1100mm/min和1200mm/min。

9.如权利要求1所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,所述步骤6还包括:对于判断出的焊丝选用依据进行验证试验。

10.如权利要求9所述的一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,其特征在于,所述验证试验包括焊缝外观、截面样品焊宽、熔深、热影响区宽度和焊缝拉伸性能的试验。

技术总结本发明公开了一种汽车底盘结构件搭接焊缝焊接的焊丝直径选型方法,涉及焊接工艺领域,包括:步骤1、设计焊丝选型的工艺参数;步骤2、针对直径1.0mm和1.2mm的焊丝建立不同搭接板厚下的焊接窗口;步骤3、获得所述焊接窗口的下限;步骤4、绘制不同焊接速度下,横坐标为搭接板厚,纵坐标为焊缝截面积和焊接功率的坐标图;步骤5、从坐标图中直径1.0mm和1.2mm的焊丝绘制曲线的交点得到焊丝选用依据;步骤6、得到最节省的焊接工艺参数。本发明针对底盘结构件搭接焊缝的焊丝选型提出了从制造效率、成本、汽车轻量化角度的标准方法,对提升汽车质量、降低成本,以及增强企业的竞争力具有重要意义。技术研发人员:沈忱,顾勇,马立,华学明,王林,张跃龙,李芳,唐满受保护的技术使用者:上海交通大学技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/300165.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表