含硫气田水吸附提锂及回注处理方法和装置与流程

- 国知局

- 2024-10-09 14:34:34

本发明涉及气田水处理,特别涉及一种含硫气田水吸附提锂及回注处理方法和装置。

背景技术:

1、锂是自然界存在的一种金属元素,其衍生锂离子电池以其高的能量密度和良好的充放电循环性能被作为高效能源载体广泛为新能源汽车等设备供能。近年来,新能源电动汽车等产业飞速发展,带动锂离子电池消费大幅上涨,其关键原材料之一的锂资源也已逐渐上升为一种战略资源。在当前资源水平条件下,未来我国极可能会面临锂矿石、盐湖等锂资源供不应求的局面。气田水作为地下水在油气成藏阶段与烃类物质共同经历了漫长的演化,与普通地下水相比,通常具有更高的微量组分含量,因而一些气田水的锂含量可能远远高于自然界地表河流、湖泊等水体,部分甚至高于盐湖卤水。因此,开展气田水中的锂资源利用对于缓解我国锂资源供应的紧缺具有重要意义。

2、气田水是气田开采过程中的副产物,其组成复杂,一般具有硫化氢、石油类、固体悬浮颗粒、有机物(以cod计)等杂质组分含量高等特点,气田水的合理有效处置是决定油气田的平稳高效开发的关键技术之一。气田水经絮凝、沉降、过滤等预处理后回注是目前最主流的处理工艺,该方法工艺设备简单,且处理后的排采水注入到几千米深度的砂岩层,通常不会对饮用水资源造成破坏,也降低了外排的环境风险。目前,盐湖卤水提锂是锂盐的重要生产来源,主要分为沉淀法、萃取法、膜分离法和吸附法;其中沉淀法存在锂选择性差且需依托丰富的日照及土地资源的问题;萃取法存在有机萃取液易挥发、溶剂溶损大、设备易腐蚀等问题;膜分离法存在高盐度下不适用、膜易堵塞等问题。而吸附法具有工艺简单、绿色环保、适于从较低品位卤水中提锂等优势,该方法适用于从气田水中提锂。目前,现有气田水回注工艺并未针对锂资源进行开发利用,造成了锂资源的严重浪费。同时,相较盐湖卤水而言,气田水中含有的大量硫化氢、石油类、固体悬浮颗粒、有机化学药剂等杂质会对后续吸附提锂过程的效率及产品纯度造成不利影响。例如,气田水中的油、悬浮物、有机物等杂质会对吸附剂等材料的孔隙造成物理堵塞,降低其吸附分离性能;而h2s在资源提取过程存在潜在安全风险。另外,现有气田水回注标准及工艺仅针对石油类、固体悬浮颗粒等部分杂质进行去除,且去除程度较低,无法满足吸附法提锂对水质的要求。

3、因此,本文设计提出了一种全新的气田水吸附提锂及其回注处理方法,在气田水回注的同时,实现锂资源的提取利用,进一步实现国内新的锂资源增长点,保障锂资源供应,助力低碳发展。

技术实现思路

1、本发明的目的在于针对原有气田水回注处理工艺锂资源损失大,而传统盐湖卤水吸附提锂方法在应对气田水在硫化氢、石油类、固体悬浮颗粒等杂质含量高组成下应用时具有安全风险大、效率差的弊端,提供一种新的气田水吸附提锂及其回注处理方法。利用本发明技术方案处理后可实现气田水中的锂资源提取利用,资源提取后水质能够达到规定的回注标准,由此有望实现含锂气田水回注处理及锂资源化利用,摊薄气田水处理成本。因此,本发明具有显著的经济效益和社会效益。

2、为实现上述发明目的,本发明提供如下技术方案:

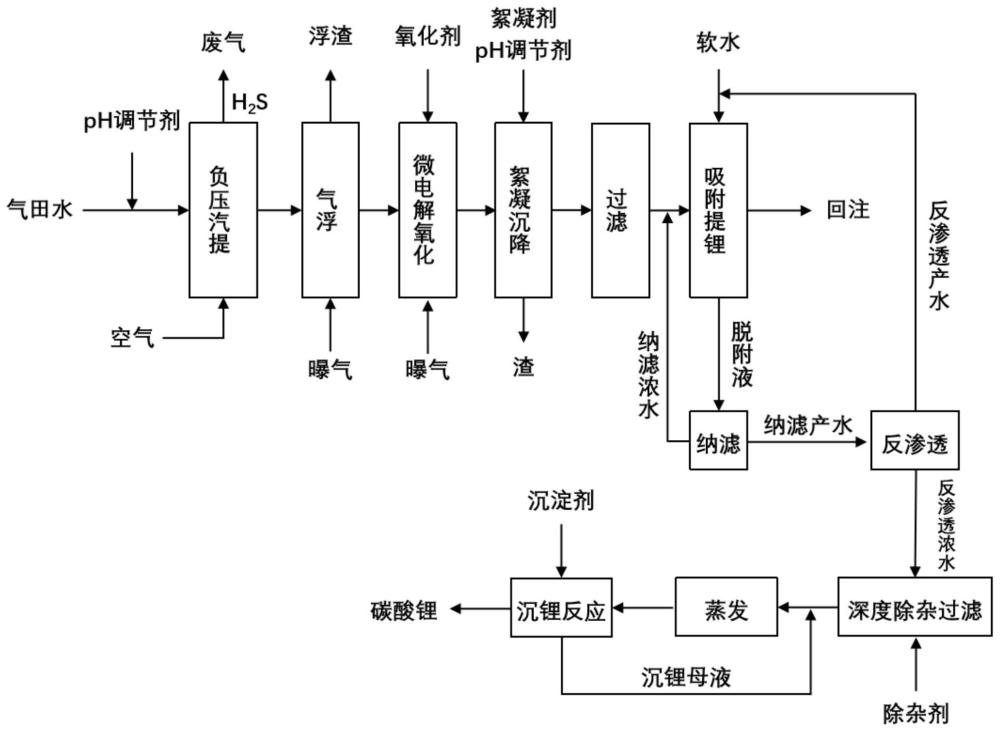

3、一种含硫气田水吸附提锂及回注处理方法,所述方法包括:

4、调节气田水的ph至酸性,而后进行负压汽提脱硫;

5、对所述负压汽提脱硫的出水进行气浮处理;

6、对所述气浮处理的出水进行微电解氧化;

7、对所述微电解氧化的出水进行絮凝沉降处理;

8、对所述絮凝沉降处理的出水进行过滤;

9、对过滤出水进行吸附提锂;

10、对所述吸附提锂后的出水进行回注。

11、作为本发明的进一步改进,所述方法还包括:

12、采用软水对完成所述吸附提锂过程的锂吸附剂进行脱附,得到脱附液;

13、对所述脱附液进行纳滤;

14、对得到的纳滤产水进行反渗透浓缩;

15、对得到的反渗透浓水进行深度除杂;

16、对所述深度除杂出水进行蒸发浓缩;

17、对所述蒸发浓缩出水进行沉锂处理,得到碳酸锂。

18、作为本发明的进一步改进,所述方法还包括:

19、将得到的纳滤浓水与所述吸附提锂进水混合后回用于所述吸附提锂过程。

20、作为本发明的进一步改进,所述方法还包括:

21、将得到的反渗透产水与所述软水混合后回用于对所述锂吸附剂的脱附过程。

22、作为本发明的进一步改进,所述方法还包括:

23、将沉锂余液与所述深度除杂出水混合后重新进行所述蒸发浓缩过程。

24、作为本发明的进一步改进,所述气田水的进水ph为5~7.5;所述气田水中的硫化物含量10~500mg/l、石油类物质含量5~100mg/l、cod含量10~10000mg/l、固体悬浮物含量10~500mg/l、钠离子1000~100000mg/l、钾离子100~60000mg/l、锂离子20~300mg/l、钙离子100~18000mg/l、镁离子10~5000mg/l、钡离子10~3000mg/l、锶离子10~3000mg/l以及氯离子1000~150000mg/l。

25、作为本发明的进一步改进,所述调节气田水的ph至酸性包括:

26、通过第一ph调节剂将所述气田水的ph调节至2~4,所述第一ph调节剂为盐酸或者硝酸中的一种;

27、在进行负压汽提脱硫过程中:

28、控制负压汽提脱硫运行压力≤-30kpa,停留时间为10~30min,回流比为:(2~5):1;所用汽提气为空气或者燃料气中的一种;

29、控制气浮处理过程中的气浮曝气压力为0.5~0.7mpa,气浮时间为10~20min;

30、所述微电解氧化过程中所用的氧化剂为铁碳试剂,所述铁碳试剂中的铁碳质量比为(4~5):1;控制所述微电解氧化的气水比为(2~4):1,反应时间为10~90min;

31、所述絮凝沉降处理包括:通过第二ph调节剂调节所述微电解氧化出水的ph后,加入絮凝剂进行絮凝沉降;其中,

32、所述第二ph调节剂为氢氧化钠、氢氧化钾中的一种,调节所述微电解氧化出水的ph至6~8;所述絮凝剂为聚合氯化铝和聚丙烯酰胺,所述聚合氯化铝的用量为5~7g/l;所述聚丙烯酰胺的用量为10~100mg/l,分子量为800~1200万;

33、所述过滤过程所用过滤介质为粒状介质、多孔固体介质、多孔膜介质中的一种;

34、所述吸附提锂过程中所用的锂吸附剂为铝系、锰系、钛系吸附剂中的一种,控制所述吸附提锂过程中的吸附液量为4~30bv,吸附流量为2~10bv/h。

35、作为本发明的进一步改进,采用软水对所述吸附提锂过程所用的锂吸附剂进行脱附,所述软水的ph为6.5~8.5,溶解性总固体<1000mg/l;控制所述软水液量为2~12bv,脱附流量为2~6bv/h;

36、控制纳滤产水液量为70%~90%,纳滤浓水液量为10%~30%;

37、控制反渗透产水液量为70%~90%,反渗透浓水液量为10%~30%;

38、所述深度除杂过程所用的除杂剂为碳酸钠和氢氧化钠,其中,所述碳酸钠用量为0~1000mg/l,所述氢氧化钠用量为0~500mg/l;

39、控制所述蒸发浓缩过程的蒸发率为50%~90%;

40、所述沉锂处理所用的沉淀剂为碳酸钠、碳酸钾中的一种。

41、本发明还提供了一种含硫气田水吸附提锂及回注处理装置,所述装置包括:

42、负压汽提单元,用于对调节至酸性的气田水进行负压汽提脱硫;

43、气浮单元,用于对所述负压汽提单元的出水进行气浮处理;

44、微电解氧化单元,用于对所述气浮单元的出水进行微电解氧化;

45、絮凝沉降单元,用于对所述微电解氧化单元的出水进行絮凝沉降处理;

46、过滤单元,用于对所述絮凝沉降单元的出水进行过滤;

47、吸附提锂单元,用于对所述过滤单元的出水进行吸附提锂;

48、回注单元,用于对所述吸附提锂单元的出水进行回注。

49、作为本发明的进一步改进,所述吸附提锂单元还用于通过软水对完成吸附提锂过程的锂吸附剂进行脱附;

50、所述装置还包括:

51、纳滤单元,用于对所述吸附提锂单元所得的脱附液进行纳滤;

52、反渗透浓缩单元,用于对所述纳滤单元得到的纳滤产水进行反渗透浓缩;

53、深度除杂单元,用于对所述反渗透单元得到的反渗透浓水进行深度除杂;

54、蒸发浓缩单元,用于对所述深度除杂单元的出水进行蒸发浓缩;

55、沉锂反应单元,用于对所述蒸发浓缩单元的出水进行沉锂处理,得到碳酸锂。

56、作为本发明的进一步改进,所述吸附提锂单元,还用于将纳滤单元所得的纳滤浓水与所述吸附提锂单元的进水混合后重新用于所述吸附提锂过程;

57、还用于将反渗透浓缩单元所得的反渗透产水与所述软水混合后重新用于对所述锂吸附剂的脱附过程;

58、所述蒸发浓缩单元,还用于将沉锂反应单元所得的沉锂余液与所述深度除杂单元的出水混合后重新进行所述蒸发浓缩过程。

59、本发明的有益效果是:

60、本发明提供的含硫气田水吸附提锂及回注处理方法,通过对气田作业产出的含锂气田水,先依次采用负压汽提,气浮,微电解氧化,絮凝沉降,过滤实现对气田水中的硫化氢、石油类物质、固体悬浮颗粒、有机物等杂质的深度脱除,后经过吸附法选择性回收气田水水中的锂离子,一方面提供了一种工艺流程短,杂质去除率高,普适性广的实现对气田水中各类杂质深度脱除的方法,使得经过处理后的水质能够达到规定的回注标准,同时也能够有效降低气田水中杂质对后续锂资源提取的影响;另一方面该方法实现了对气田水中锂离子的有效提取,避免了锂资源的严重浪费,从而解决了气田作业中产出的含锂气田水的有效处置及其锂资源化利用难的问题,有助于气田持续有效开发及缓解国内碳资源供应短缺,使得本发明具有显著的经济效益和社会效益。

61、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20241009/305707.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表