油基岩屑资源化处理方法及其应用与流程

- 国知局

- 2024-10-09 14:34:37

本发明涉及一种油基岩屑资源化处理方法及其应用。

背景技术:

1、油基钻井液被广泛应用于页岩气、致密气等非常规油气资源开发领域。油基钻井液由矿物油、水、加重剂、有机粘土和多种油溶性化学处理剂组成,具有抗高温、抗盐钙侵蚀、有利于井壁稳定、润滑性好、对油气层损害小等优点。在钻井作业中,油基钻井液将地层中钻出的岩屑携带返回地面,形成钻井泥浆,经振动筛和旋流器分离后钻井液重复循环使用,固体岩屑留存在地面,形成含油钻井岩屑,简称油基岩屑,其主要成分是矿物油、酚类等有机化合物和多种无机矿石。油基岩屑中含有的大量矿物油和各种有机化合物,会污染土壤、地表和地下水,直接或间接对植物、动物、人类健康及周边生态环境造成严重危害,是一种污染严重的固体废弃物,其妥善处置的问题直接关系到国家能源安全战略的实施。

2、近年来,页岩气勘探开发呈快速增长的趋势,页岩气开采过程中会产生油基岩屑,这些油基岩屑平均含油量约为25-40%,具有非常可观的经济价值。更为重要的是,随着环保力度的不断加大,开发高效的油基岩屑处理技术,实现页岩气的环境友好开发已经变得迫在眉睫。

3、在页岩气开采过程中,目前多采用高温热脱附技术回收回收油基岩屑中的矿物油,剩余岩屑尾矿作为一般固废进行管理(可进行农业应用、土地处理、建筑与市政应用等)。但由于地理地质等方面的差异性,以及环保企业的主要关注点集中在高利润矿物油的回收方面,使得部分现场在对油基岩屑进行热脱附后剩余尾矿的含油率普高于1%,无法满足进一步资源化利用的要求,只能送危废厂家或进行水泥窑协同处置。还有部分现场采用了低温萃取技术(lret),采用该技术处理后的油基岩屑固相含油率能够低于1%,但该技术存在溶剂损失率较大的问题,导致处理成本高,现场操作风险大。未来10年,页岩气开采量将呈现高速增长,井场油基岩屑产生量随之也会越来越大,但目前针对油基岩屑的妥善处置还没有一种较为成熟和完善的配套技术。因此,寻求其妥善的资源与无害一体化处理方案已经成为能源开采企业的当务之急,其市场推广应用潜力较大,具有广阔的市场前景与重大的环保意义。

技术实现思路

1、鉴于现有技术缺陷,本发明提供了一种油基岩屑资源化处理方法和应用,以至少部分地解决现有技术中存在的问题。

2、第一方面,本发明提供了一种油基岩屑资源化处理方法,包括:

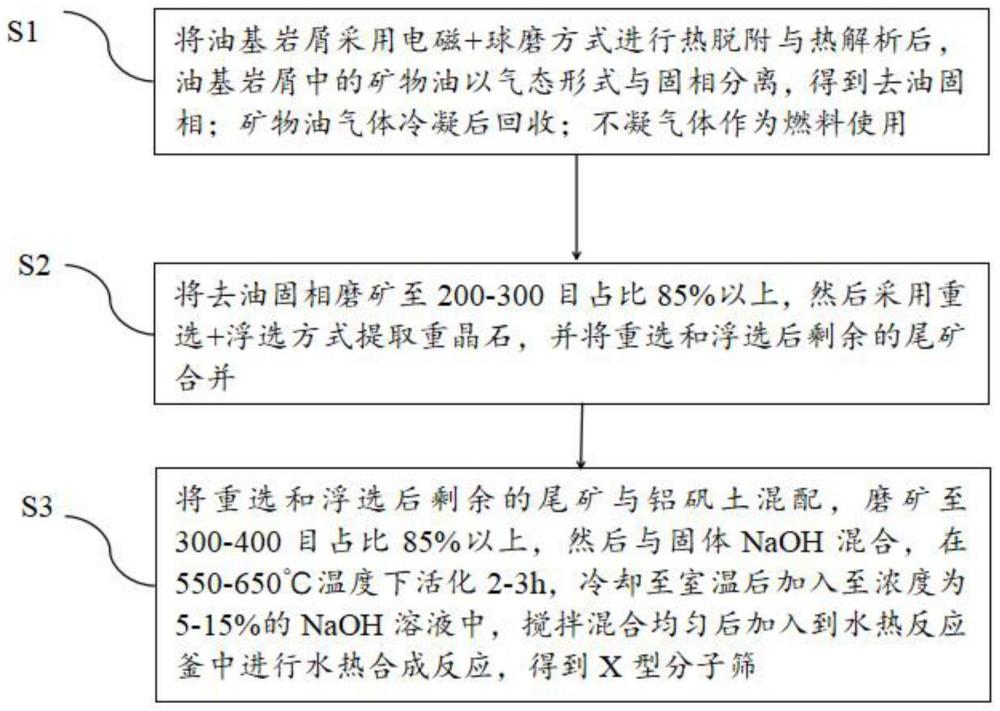

3、(1)将油基岩屑采用电磁+球磨方式进行热脱附与热解析后,油基岩屑中的矿物油以气态形式与固相分离,得到去油固相;矿物油气体冷凝后回收;不凝气体作为燃料使用;

4、(2)将去油固相磨矿至200-300目占比85%以上,然后采用重选+浮选方式提取重晶石,并将重选和浮选后剩余的尾矿合并;

5、(3)将重选和浮选后剩余的尾矿与铝矾土混配,磨矿至300-400目占比85%以上,然后与固体naoh混合,在550-650℃温度下活化2-3h,冷却至室温后加入至浓度为5-15%的naoh溶液中,搅拌混合均匀后加入到水热反应釜中进行水热合成反应,得到x型分子筛。

6、在一个或一些可选的实施例中,所述油基岩屑为白油基岩屑或柴油基岩屑。

7、在一个或一些可选的实施例中,所述方法还包括:

8、(1)在处理白油基岩屑时,将其直接输送至装有钢球的缺氧炉窑中,在处理柴油基岩屑时,加入催化剂和降粘剂后输送至装有钢球的缺氧炉窑中,然后采用电磁+球磨的耦合加热方式进行热脱附与热解析,脱附或解析的矿物油以气态形式离开炉体,与固相分离,得到去油固相;对矿物油气体采用旋流形式进行除尘并冷凝后,回收脱附出的矿物油;不凝气体送到燃料气管网作为燃料使用;

9、(2)将去油固相磨矿至200-300目占比85%以上后,首先进行重选,再加入选矿药剂进行浮选,得到重晶石;将重选和浮选后剩余的尾矿合并;

10、(3)将重选和浮选后剩余的尾矿与铝矾土按照sio2/al2o3摩尔比为2.2-3.0:1进行混配,得到混配体,采用球磨机湿法将混配体磨矿至300-400目占比85%以上,采用鼓风机在50-60℃的条件下进行干燥,再将干燥过300-400目筛后的混配体与固体naoh按照na/si摩尔比1.2-1.8:1的比例进行混合,再在550-650℃的温度下活化2-3h;冷却至室温后加入到5-15%的naoh溶液中,搅拌混合均匀后加入到水热反应釜中进行水热合成反应,控制晶化温度为120-150℃,反应时间为15-18h,过滤、洗涤、干燥后得到x型分子筛。

11、在一个或一些可选的实施例中,步骤(1)中所述催化剂的添加量为柴油基岩屑的3-5%。

12、在一个或一些可选的实施例中,步骤(1)中所述催化剂为铝矾土、天然沸石、粉煤灰、炼厂废弃催化剂中的任意一种或多种的复配体。

13、在一个或一些可选的实施例中,步骤(1)中所述降粘剂的添加量为柴油基岩屑的5-10%。

14、在一个或一些可选的实施例中,步骤(1)中所述降粘剂为生石灰、活性白土、粉煤灰中的任意一种或多种的复配体。

15、在一个或一些可选的实施例中,步骤(1)中所述钢球的粒度为5-50mm。

16、在一个或一些可选的实施例中,步骤(2)所述重选的条件包括:摇床冲程为12-15mm,冲次为320-350次/min,床面倾角为3.5-5°。

17、在一个或一些可选的实施例中,步骤(2)所述浮选方式为1粗选+5-8精选的闭路正浮方式;所述浮选的条件包括:温度为30-45℃,时间为40-70min,矿浆浓度为10-20%。

18、在一个或一些可选的实施例中,步骤(2)所述选矿药剂包括抑制剂、捕收剂、分散剂、起泡剂。

19、在一个或一些可选的实施例中,所述抑制剂为磷酸钠、水玻璃、单宁酸中的任意一种或多种的复配体。

20、在一个或一些可选的实施例中,所述捕收剂为十二烷基硫酸钠:十二烷基磺酸钠按1:1-3的复配体。

21、第二方面,本发明提供了一种上述油基岩屑资源化处理方法在含油固废处理中的应用。

22、本发明首先采用电磁+球磨的方式提取油基岩屑中的矿物油,提取的矿物油可作为基础油回配钻井液,球磨除具有为系统升温的直观效果外,还具有实现物料粗磨(可实现200-300目占比55%以上)以及有效防止缺氧炉内壁结焦的效果。本发明采用重选+浮选的方式提取油基岩屑中的重晶石,提取的重晶石回收率在94%以上,品味在92%以上,可作为加重剂回用于钻井液。重选和浮选后剩余的尾矿含油率满足db51/t2850-2021(天然气开采含油污泥综合利用后剩余固相利用处置标准)中的b级处理标准,可通过碱熔活化+水热合成制备x型分子筛。本发明方法在实现油固分离、提纯油相的基础上,进一步从固相中提取重晶石,并将剩余尾矿制备x型分子筛,实现了油基岩屑的闭环循环、近零排放,达到无害化与资源化的双重目标,解决了困扰油气田开发企业的环保难题,为页岩气的清洁化、无害化生产保驾护航。

技术特征:1.一种油基岩屑资源化处理方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,所述油基岩屑为白油基岩屑或柴油基岩屑。

3.如权利要求2所述的方法,其特征在于,所述方法还包括:

4.如权利要求3所述的方法,其特征在于,步骤(1)中所述催化剂的添加量为柴油基岩屑的3-5%。

5.如权利要求3所述的方法,其特征在于,步骤(1)中所述催化剂为铝矾土、天然沸石、粉煤灰、炼厂废弃催化剂中的任意一种或多种的复配体。

6.如权利要求3所述的方法,其特征在于,步骤(1)中所述降粘剂的添加量为柴油基岩屑的5-10%。

7.如权利要求3所述的方法,其特征在于,步骤(1)中所述降粘剂为生石灰、活性白土、粉煤灰中的任意一种或多种的复配体。

8.如权利要求3所述的方法,其特征在于,步骤(1)中所述钢球的粒度为5-50mm。

9.如权利要求3所述的方法,其特征在于,步骤(2)所述重选的条件包括:摇床冲程为12-15mm,冲次为320-350次/min,床面倾角为3.5-5°。

10.如权利要求3所述的方法,其特征在于,步骤(2)所述浮选方式为1粗选+5-8精选的闭路正浮方式;所述浮选的条件包括:温度为30-45℃,时间为40-70min,矿浆浓度为10-20%。

11.如权利要求3所述的方法,其特征在于,步骤(2)所述选矿药剂包括抑制剂、捕收剂、分散剂、起泡剂。

12.如权利要求11所述的方法,其特征在于,所述抑制剂为磷酸钠、水玻璃、单宁酸中的任意一种或多种的复配体。

13.如权利要求11所述的方法,其特征在于,所述捕收剂为十二烷基硫酸钠:十二烷基磺酸钠按1:1-3的复配体。

14.权利要求1~13任一项所述的油基岩屑资源化处理方法在含油固废处理中的应用。

技术总结本发明公开了一种油基岩屑资源化处理方法及其应用,该方法包括:(1)将油基岩屑采用电磁+球磨方式进行热脱附与热解析后,油基岩屑中的矿物油以气态形式与固相分离,得到去油固相;矿物油气体冷凝后回收;不凝气体作为燃料使用;(2)将去油固相磨矿至200‑300目占比85%以上,然后采用重选+浮选方式提取重晶石,并将重选和浮选后剩余的尾矿合并;(3)将重选和浮选后剩余的尾矿与铝矾土混配,磨矿至300‑400目占比85%以上,然后与固体NaOH混合,在550‑650℃温度下活化2‑3h,冷却至室温后加入至浓度为5‑15%的NaOH溶液中,搅拌混合均匀后加入到水热反应釜中进行水热合成反应,得到X型分子筛。本发明实现了油基岩屑的闭环循环、近零排放,达到无害化与资源化的双重目标。技术研发人员:陈红硕,俱虎良,李辉,张俊林,唐攀,赵曦蕾,张璐姗,文炜涛,季先进,董莹,冯英明,齐国庆受保护的技术使用者:中国石油天然气集团有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/305710.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表