一种制动系统卡钳防尘件耐候橡胶及其生产工艺的制作方法

- 国知局

- 2024-10-09 14:36:17

本发明属于橡胶生产工艺,具体地说是一种制动系统卡钳防尘件耐候橡胶及其生产工艺。

背景技术:

1、在橡胶材料科学方面,随着汽车工业的发展,对制动系统卡钳防尘件的性能要求越来越高,传统的橡胶材料在复杂多变的户外环境下,往往难以保持其原有的性能,在橡胶加工工艺方面,通过分析硫化过程中产生不合格性能的橡胶产品的原因,进行优化调整。

2、公开号为cn107655399a的一项中国专利申请公开了一种橡胶颗粒生产工艺,包括:将回收的废旧轮胎放置在生产装置内,通过生产装置将轮胎进行可转动性夹持,通过生产装置将轮胎内圈两侧向外侧进行拉扯,通过生产装置对轮胎内表面进行冲洗。

3、现有技术中,只通过使用回收的废旧轮胎进行生产橡胶颗粒时,提高对回收的废旧轮胎进行清理的效果,但是,在进行生产橡胶颗粒工序中时,没有对硫化后的橡胶制品进行评估,也没有基于不合格的橡胶制品进行原因分析,确定原因并进行及时的调整优化。

4、为此,本发明提供了一种制动系统卡钳防尘件耐候橡胶及其生产工艺。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

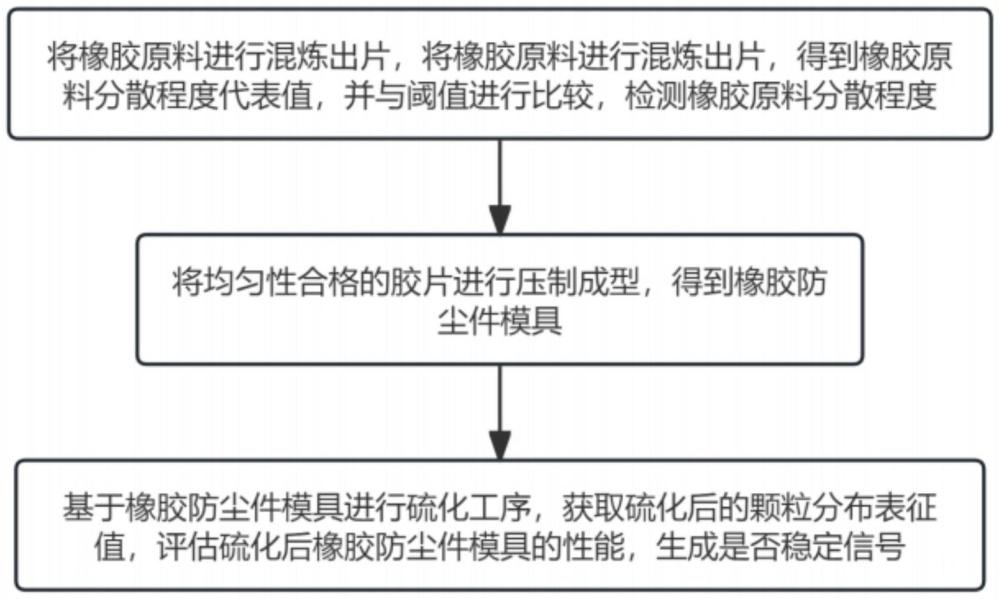

2、本发明解决其技术问题所采用的技术方案是:包括以下步骤:

3、步骤一:将橡胶原料进行混炼出片,得到橡胶原料分散程度代表值,并与阈值进行比较,检测橡胶原料分散程度;

4、步骤二:将分散程度合格的胶片进行压制成型,得到橡胶防尘件模具;

5、步骤三:基于橡胶防尘件模具进行硫化工序,获取硫化后的颗粒分布表征值,评估硫化后橡胶防尘件模具的性能,生成是否稳定信号;

6、步骤四:基于不稳定信号,获取硫化过程中的参数,并分析得到造成橡胶防尘件模具性能差的原因。

7、本发明进一步说明:在步骤一中,将混炼后的橡胶混合液内部进行图像转换,得到混合胶料内部颗粒图像,基于混合胶料内部颗粒图像进行划分若干个区域,获取混合胶料内部颗粒大小代表值和颗粒数量代表值,得到混合胶料分散程度代表值;

8、混合胶料分散程度代表值的获取方式:

9、将混合胶料内部颗粒大小代表值和混合胶料内部颗粒数量代表值进行分权相加,得到混合胶料分散程度代表值;

10、将混合胶料分散程度代表值与预设的判定阈值进行比较,比较的过程如下:

11、若混合胶料分散程度代表值大于或者等于预设的判定阈值,则判定混合胶料分散程度低;

12、若混合胶料分散程度代表值小于预设的判定阈值,则判定混合胶料分散程度高。

13、本发明进一步说明:混合胶料内部颗粒大小代表值的获取方式:

14、将区域内每个颗粒的周长进行计算,并将区域内所有颗粒的周长进行相加求和取平均值,得到每个区域内颗粒大小代表值,基于每个区域内颗粒大小代表值进行方差计算,得到混合胶料内部颗粒大小代表值。

15、本发明进一步说明:混合胶料内部颗粒数量代表值的获取方式:

16、将区域内所有颗粒数量进行统计,得到每个区域内所有的颗粒数量,并将每个区域内所有的颗粒数量进行标准差计算,得到混合胶料内部颗粒数量代表值。

17、本发明进一步说明:在步骤三中,将硫化后的橡胶防尘件模具进行图像处理,得到硫化后橡胶颗粒分布图;

18、基于硫化后的橡胶颗粒分布图,获取硫化后橡胶颗粒分布图中颗粒之间的距离,得到硫化后的颗粒分布表征值,将硫化后的颗粒分布表征值与预设的颗粒分布阈值进行比较,比较的过程如下:

19、若硫化后的颗粒分布表征值大于或者等于预设的颗粒分布阈值,则判定硫化后橡胶防尘件模具性能不稳定,生成性能差信号;

20、若硫化后的颗粒分布表征值小于预设的颗粒分布阈值,则判定硫化后橡胶防尘件模具性能稳定,生成性能好信号。

21、本发明进一步说明:硫化后橡胶颗粒分布图中颗粒之间的距离的获取方式:

22、将硫化后橡胶颗粒分布图划分为若干个区域,将每个区域内颗粒之间的距离进行求和取平均值,得到硫化后橡胶颗粒分布图中颗粒之间的距离。

23、本发明进一步说明:区域内颗粒之间的距离获取方式;

24、将区域内所有颗粒的中点进行连线,并测量区域内所有颗粒中点连线的长度,得到区域内颗粒之间的距离。

25、本发明进一步说明:在步骤四中,硫化温度影响值的获取方式:

26、将硫化过程周期划分为若干个等份时间段,将每个时间段内的硫化温度进行记录,建立x-y轴坐标系,x轴表示为不同时间段,y轴表示为不同时间段所对应的不同温度数值,将每个时间段内的硫化温度代入到坐标系内,得到时间温度变化曲线;

27、将不同硫化温度下的胶料颗粒数量进行统计,建立x-y轴坐标系,x轴表示为不同温度数值,y轴表示为不同温度所对应的胶料颗粒数量,将每个温度数值所对应的胶料颗粒数量代入到坐标系内,得到温度颗粒数量变化曲线;

28、基于时间温度变化曲线和温度颗粒数量变化曲线进行重叠整合,将两个变化曲线划分为多个子线段,计算两个变化曲线内每条子线段的斜率;将两个变化曲线内所对应的每条子线段斜率进行做比值,并相加求和取平均值,得到硫化温度影响值。

29、本发明进一步说明:硫化压力影响值的获取方式:

30、基于上述硫化温度影响值,获取得到时间压力变化曲线和压力颗粒大小变化曲线;

31、基于时间压力变化曲线,将时间压力变化曲线内两个相邻时间段进行作差取绝对值,得到时间间隔数值,将时间压力变化曲线内两个相邻时间段所对应的压力数值进行作差取绝对值,得到压力变化数值;

32、基于时间压力变化曲线内所取两个压力数值,基于压力颗粒大小变化曲线内两个压力数值所对应的颗粒大小数值进行作差取绝对值,得到颗粒大小变化数值;

33、将颗粒大小变化数值与压力变化数值进行做比值,得到子单位硫化压力影响值,将多个子单位硫化压力影响值进行求和取平均值,得到硫化压力影响值;

34、基于硫化温度影响值和硫化压力影响值进行大小比较,提取最大影响值,判定造成橡胶防尘件模具性能差的原因。

35、一种制动系统卡钳防尘件耐候橡胶,包括以下重量份的原料:硅橡胶70-140份;硫化剂0.5-2份;颜料a0.1-0.4份;颜料b0.4-1.5份;

36、其中,硅橡胶为德国瓦克硅橡胶r750,硫化剂为硫化剂双-25,颜料a为氧化铁颜料,颜料b为硅胶色膏。

37、本发明的有益效果如下:

38、1.本发明,通过将橡胶原料进行混炼出片,得到橡胶原料分散程度代表值,并与阈值进行比较,检测橡胶原料分散程度,分析橡胶原料内部的颗粒大小和颗粒数量,可以了解原料的结构和特性,由于颗粒大小和数量直接影响橡胶制品的强度和耐久性,也为后期硫化后的产品性能提供了数据,将均匀性合格的胶片进行压制成型,得到橡胶防尘件模具,基于橡胶防尘件模具进行硫化工序,获取硫化后的颗粒分布表征值,评估硫化后橡胶防尘件模具的性能,生成是否稳定信号,通过检测硫化后的颗粒分布表征值反映橡胶内部的交联程度;得到硫化后橡胶防尘件模具的性能,还可以及时发现硫化生产过程中的问题并进行调整;

39、2.本发明,通过基于不稳定信号,分别获取不同温度下硫化后橡胶防尘件模具颗粒数量变化值和不同压力下硫化后橡胶防尘件模具颗粒大小变化值,分别得到硫化温度影响值和硫化压力影响值,将硫化温度影响值和硫化压力影响值进行比较,得到出现不稳定信号的原因,通过分别考察温度和压力对颗粒数量和大小的影响,可以更加精确地了解硫化过程中的变化机制,将硫化温度影响值和硫化压力影响值进行比较,有助于识别导致不稳定信号出现的主导因素,并且还可以通过对比不同温度和压力下的硫化效果,可以找出最佳的硫化工艺参数,从而确保产品质量的稳定性和一致性。

本文地址:https://www.jishuxx.com/zhuanli/20241009/305819.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。