一种新的TOPCon背面Poly减薄装置以及方法与流程

- 国知局

- 2024-10-09 14:47:21

本发明涉及太阳能电池加工,具体为一种新的topcon背面poly减薄装置以及方法。

背景技术:

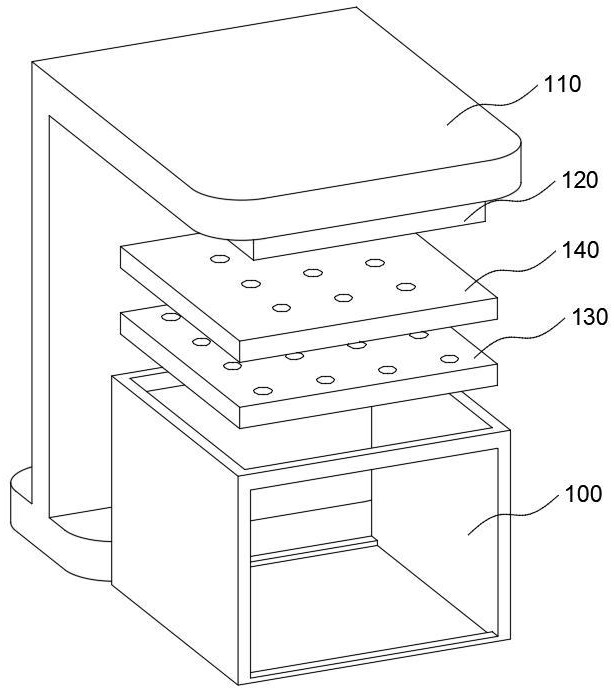

1、随着可再生能源技术的飞速发展,太阳能电池作为一种绿色、清洁的能源转换方式,受到了越来越多的关注。其中,参阅图1中,现有的对电池加工的技术,topcon(tunneloxide passivated contact solar cell)背面工艺作为一种先进的太阳能电池技术,正逐渐在市场中占据重要地位。topcon背面工艺,即隧穿氧化层钝化接触太阳能电池背面工艺,它通过使用特定的材料和结构,优化了太阳能电池的性能和效率。

2、在topcon背面工艺中,掺杂非晶硅作为关键材料之一,发挥着至关重要的作用。非晶硅作为一种半导体材料,具有优良的导电性能,能够有效地收集太阳能电池中的光生电流。然而,在实际应用中,由于丝网浆料接触的限制,非晶硅的厚度无法进一步减薄,目前其厚度控制在约90nm左右。

3、这一限制对于太阳能电池的性能和效率产生了一定的影响。首先,较厚的非晶硅层可能导致电子在穿过时受到较大的阻碍,从而降低了电池的短路电流。短路电流是评价太阳能电池性能的重要指标之一,它反映了电池在理想情况下的最大电流输出能力。因此,非晶硅厚度的限制可能限制了topcon背面工艺在提升电池效率方面的潜力。

4、然而,值得注意的是,poly非晶硅的进一步减薄可以有效地提升电子的穿过能力,进而提升电池端的短路电流。如果能够突破丝网浆料接触的限制,实现非晶硅厚度的进一步减薄,那么topcon背面工艺的性能和效率将得到显著提升。

5、当前太阳能电池的制造过程中,常规工序主要包括poly-退火-rca清洗-ald(原子层沉积)-正背膜-丝印等步骤。其中,poly作为太阳能电池的关键组成部分,其厚度的控制对于电池的性能至关重要。然而,在实际生产过程中,poly在进行减薄处理后,掺杂的磷元素减少,这会导致退火过程中磷原子的推进量不足,从而使得背面方阻过高。这一问题严重影响了丝印背面银浆与非晶硅层的接触效果,进而降低了电池的效率,因此需要研发一种新的topcon背面poly减薄装置以及方法。

技术实现思路

1、本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种新的topcon背面poly减薄装置以及方法,包括检验设备、清洗设备以及安装在清洗设备上的吊装设备;

4、所述检验设备包括有上下前后侧壁敞开的空芯框状的放置框架,所述放置框架的后方设置有设备架,所述设备架上位于放置框架的正上方设置有照明灯;

5、所述清洗设备包括有清洗桶,所述清洗桶的底部设置有底架,所述底架的内部固定安装有安装板,所述安装板的顶部间距环绕转动设置有三根竖向的转杆,所述转杆的杆身通过密封轴承转动贯穿清洗桶的底壁,每根所述转杆的杆身位于清洗桶的内腔处均匀设置有柔性刷毛,每根所述转杆的杆身位于底架的内腔处设置有随动齿轮,所述安装板的底部中心设置有啮合三个随动齿轮的主动齿轮,所述底架的底壁设置有驱动主动齿轮转动的电机;

6、所述吊装设备包括有设置在清洗桶顶部的安装架,所述安装架的顶部中心螺接贯穿设置有竖向的螺纹柱,所述螺纹柱的底部设置有“冂”字状的吊装架,所述吊装架的左侧壁滑动贯穿设置有横向的弹簧,所述弹簧的左端设置有拉环、右端设置有夹板,所述夹板左侧和吊装架内腔左侧之间设置有横向的弹簧。

7、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:包括以下步骤:非晶硅通过ald后,增设了印刷、清洗的加工工艺;

8、所述印刷包括有以下步骤:

9、印刷步骤1,制备印刷网版,所述印刷网版设置有开孔,所述开孔与丝印网版图形相逆反,即在丝印网版开孔处,印刷网版不开孔;而在丝印网版不开孔处,印刷网版则进行开孔;所述印刷网版采用耐酸碱的塑料丝编制而成,所述印刷网版采用微纳加工技术开孔;

10、印刷步骤2,通过检验设备对印刷网版进行检验,所述放置框架的顶部上下堆叠放置有丝印网版和印刷网版;

11、印刷步骤3,采用含有氢氧化钠的浆料,通过印刷网版将浆料涂布在电池背面的poly非晶硅上;

12、所述清洗包括有以下步骤:

13、清洗步骤1,第一次水洗:通过非晶硅吊装设备吊装后,送入清洗设备初步对表面进行清洗,去除非晶硅表面的灰尘和污渍;清洗步骤2,盐酸洗:用于中和非晶硅表面处理过程中残留的氢氧化钠,盐酸与氢氧化钠反应,生成水和氯化钠,确保非晶硅表面没有残余的碱性物质;

14、清洗步骤3,第二次水洗:去除盐酸和反应生成的盐类;

15、清洗步骤4,氢氟酸洗:去除氧化层,暴露出纯净的非晶硅表面;

16、清洗步骤5,第三次水洗:去除残留的氢氟酸和反应产物;

17、清洗步骤6,慢提:缓慢稳定的将非晶硅从处理液中取出;

18、清洗步骤7,烘干:将非晶硅进行烘干,去除表面水分后取出。

19、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述印刷步骤3中,通过高精度的印刷设备控制浆料的涂布范围,确保背电极接触区域不被氢氧化钠浆料覆盖。

20、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述印刷设备对印刷过程中的各项参数进行控制,其中包括有印刷速度、浆料浓度、印刷压力。

21、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述浆料内添加设置有表面活性剂和稳定剂。

22、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述清洗步骤1包括有:

23、步骤1.1:检查非晶硅表面是否有颗粒、异物、裂纹、破损;

24、步骤1.2:将纯净、无杂质的水源置于清洗桶中;

25、步骤1.3:通过拉环拉动夹板,将非晶硅置于夹板和吊装架之间,松开拉环后,弹簧推动夹板将非晶硅吊装固定,再转动螺纹柱调节吊装架的高度,将非晶硅放入清洗桶的内部;

26、步骤1.4:启动电机带动主动齿轮转动,通过随动齿轮使得全部的转杆转动,通过柔性刷毛对非晶硅表面擦拭。

27、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述清洗步骤2包括有:

28、步骤2.1:根据氢氧化钠的浓度和要处理的非晶硅材料的大小,确定所需的盐酸浓度和量;

29、步骤2.2:将非晶硅材料放置在易于清洗的容器中,所述容器为防溅射容器;

30、步骤2.3:缓慢地将盐酸溶液加入到含有氢氧化钠的非晶硅材料中;

31、步骤2.4:在加入盐酸的过程中,不断搅拌溶液,以确保反应均匀进行;

32、步骤2.5:使用ph试纸、ph计监测溶液的ph值,当ph值接近中性时,停止加入盐酸。

33、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述清洗步骤3与所述清洗步骤1一致,所述清洗步骤5与所述清洗步骤1一致。

34、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述清洗步骤4包括有:

35、步骤4.1:检查非晶硅表面是否有划痕、损伤;

36、步骤4.2:根据非晶硅材料的大小,配置适配量的氢氟酸溶液,将配置的氢氟酸溶液倒入酸洗槽中;

37、步骤4.3:将待表面完好的非晶硅放入酸洗槽中,确保非晶硅完全浸没在氢氟酸溶液中;

38、步骤4.4:设定酸洗时间和温度,在酸洗过程中,使用搅拌器搅拌氢氟酸溶液溶液,且搅拌器搅拌过程中不与非晶硅接触。

39、作为本发明所述的一种新的topcon背面poly减薄方法的一种优选方案,其中:所述清洗步骤7包括有:

40、步骤7.1:将非晶硅放入真空烘箱中,确保烘箱内部干净无尘;

41、步骤7.2:设定温度和时间;

42、步骤7.3:启动真空烘箱,对其内部进行真空抽气,将烘箱内的气压降低;

43、步骤7.3:烘干完成后,关闭加热源,让真空烘箱自然冷却至室温;

44、步骤7.4:打开真空烘箱,取出非晶硅。

45、本发明的有益效果是:通过在现有的工艺流程中,增加了印刷、清洗和流程,通过精确控制氢氧化钠的浓度和印刷网版的开孔设计,实现对非晶硅层厚度的精确调控,不仅提高了电池的制造精度和一致性,还有助于降低生产成本和提高生产效率,这种新的非晶硅层减薄方法通过精确控制非晶硅的减薄过程,优化了电池的结构和性能,不仅解决了传统工艺中背面方阻过高的问题,还提高了电池的效率和稳定性,随着太阳能产业的不断发展,这种新的减薄方法有望在太阳能电池制造领域得到更广泛的应用和推广。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306512.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。