一种热轧钢车间精轧机除尘雾系统的制作方法

- 国知局

- 2024-10-09 15:00:04

本发明涉及工业环保,具体为一种热轧钢车间精轧机除尘雾系统。

背景技术:

1、在热轧带钢生产过程中,带钢表面会发生氧化,经轧辊碾压会有氧化铁皮烟尘腾起,同时,对轧辊进行喷淋冷却会产生大量蒸汽与粉尘混杂。精轧机除尘系统的作用是防止烟尘在车间内扩散污染环境,同时对带钢表面的氧化铁皮进行清理可以减少带钢表面缺陷。现有的精轧机除尘技术主要为集中抽排干法过滤除尘,由于吸风口设置高,设备复杂,难以进行有效封闭,同时带钢宽度大,回落的粉尘难以再吸起,需要的风机功率极大;另外由于干法过滤存在堵塞的弊端,加之热轧烟气中水分含量高,导致能耗高、排放性能不稳定、阻力大、耗材制作成本高、易堵塞积泥、换滤芯劳动强度大等缺点。

技术实现思路

1、本发明的目的在于提供一种热轧钢车间精轧机除尘雾系统,是一种分散式多层次除尘雾系统,克服了现有技术集中抽排和单一作用导致的高能耗弊端,以极低能耗对空气中的尘雾进行充分分离以消除车间空气污染,同时对带钢表面进行彻底清理以提高产品质量。

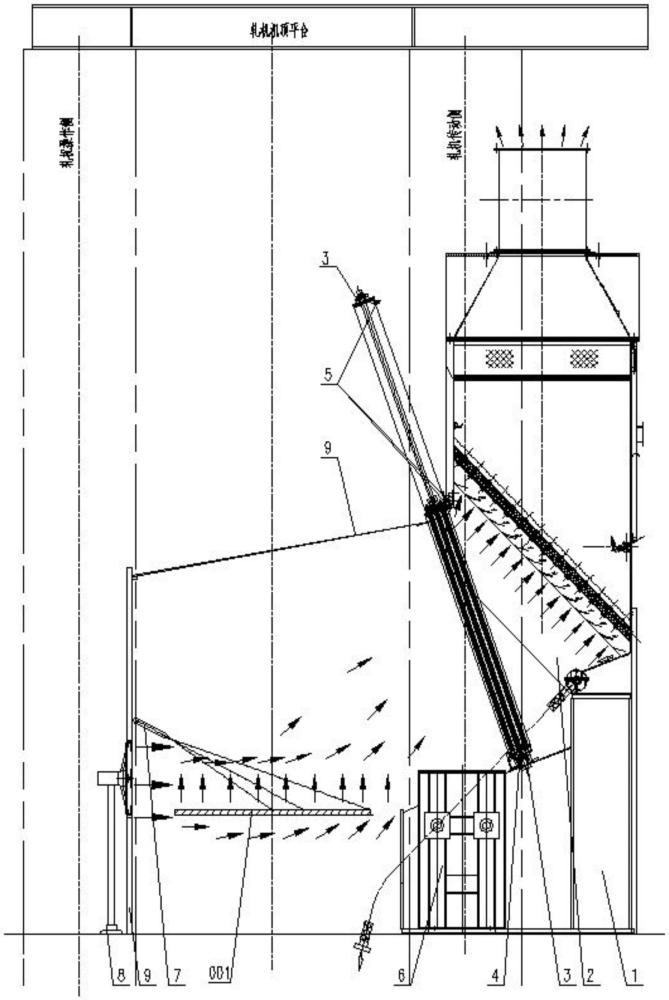

2、本发明包括,底座1、除尘雾装置2、永磁除尘装置3、弹性支座4、自动化控制系统5、收灰装置6、压缩空气吹扫装置7、吹扫风机8、围挡设施9。

3、底座1布置在相邻的两架精轧机之间,固定在生产线主线设备旁边,在驱动侧,用于安装其它设备及与围挡设施9一起构成对烟气的封闭;

4、除尘雾装置2安装在底座1上,其斜下方的进气口斜对着带钢上表面,除尘雾装置2具有抽排和过滤分离作用,对烟气中的粉尘、蒸汽及其它有害成分进行彻底分离,干净空气从上部排气口排出;

5、永磁除尘装置3通过弹性支座4安装在底座1上,固定在除尘雾装置2的进气口外侧,对烟气中的铁磁性粉尘进行预分离,减轻除尘雾装置的过滤负担;

6、弹性支座4安装在永磁除尘装置3和底座1之间,固定在底座1上,通过螺栓与永磁除尘装置3连接;

7、自动化控制系统5中的传感器系统的永磁除尘装置低位接近开关501安装在底座1或除尘雾装置2或围挡设施9上;永磁除尘装置磁芯组件304低位接近开关502、磁芯组件304高位接近开关503,安装在永磁除尘装置3的机架301或防护罩306上。

8、收灰装置6布置在永磁除尘装置3磁性过滤区域的正下方,用于接收从吸附元件上脱附的粉尘;

9、压缩空气吹扫装置7和吹扫风机8安装在轧线旁边与除尘雾装置2相对的一侧,在操作侧,固定在地面或围挡设施9上,用于对带钢表面进行横向吹扫;

10、围挡设施9固定在轧机设备上,与底座1及除尘雾装置2配合用于将污染源与周围环境隔开,阻止被污染的空气外溢。

11、永磁除尘装置3通过弹性支座4安装在底座1上,固定在除尘雾装置2的进气口外侧,对烟气中的铁磁性粉尘进行预分离,减轻除尘雾装置2的过滤负担,减小能源和资源消耗,并使除尘雾装置2不发生堵塞,能够连续工作。

12、弹性支座4安装在永磁除尘装置3和底座1之间,固定在底座1上,通过螺栓与永磁除尘装置3连接。

13、收灰装置6布置在永磁除尘装置3磁性过滤区域的正下方,用于接收从吸附元件上脱附的粉尘。

14、压缩空气吹扫装置7和吹扫风机8安装在轧线旁边与除尘雾装置2相对的一侧,一般在操作侧,固定在地面或围挡设施9上,用于对带钢表面进行横向吹扫,消除即将进入下一架轧机的带钢上表面的浮尘。吹扫风机8还有将下轧辊冷却所产生的蒸汽吹向除尘雾装置2入口的作用。

15、围挡设施9固定在轧机设备上,与底座及除尘雾装置配合用于将污染源与周围环境隔开,阻止被污染的空气外溢。

16、除尘雾装置2安装在底座1上,其斜下方的进气口斜对着带钢(001)上表面。除尘雾装置2具有抽排和过滤分离作用,对烟气中的粉尘、蒸汽及其它有害成分进行彻底分离,干净空气从上部排气口排出。

17、所述的除尘雾装置2由壳体201、叠层网组支架202、叠层网组件203、喷淋集管组件204、供皂液装置205、丝网除雾器206、风机底座207、风机208构成。其原理是通过将特制叠层网组件203按特定方向与水平面呈一定角度(20°-70°)设置,控制水量、风速及叠层网组件过风面积的设计,实现超细小、高密集度雾滴的有节奏生成、破裂、再生成,且整个过程系在一个极狭小空间内自然、反复进行。装置利用表面张力水膜构建丝网雾障层,用于精除尘;在下部构建了幕雾障层,用于粗除尘和气相水的吸收转化;还通过对雾化喷嘴位置和角度的特殊设计,减小喷淋区的空气阻力,为叠层网组件提供大小和速度都均匀的水滴,同时提高上部喷淋雾障区的净化效率。这样充分发挥了喷淋水的作用,每一个雾滴都经历数十次汇聚、裂开、再汇聚的反复变身,通过低阻力多层次过滤的技术路线处理含尘雾空气。

18、壳体201的结构形式是一个在斜下部和上部开口的筒体,斜下部开口为进气口,进气口的下底板边缘处设有废水收集槽,进气口的上沿处带有集气罩;废水收集槽贴着进气下底板向下突出布置并贯通进气口两侧壁之间,废水收集槽的最低点与排污管相连,排污管通向轧线下方冲渣沟;壳体的上部开口为排气口,排气口内侧设有丝网除雾器安装室。

19、叠层网组支架202安装在壳体201进气口内侧的横截面上,将进气口完全封闭;

20、风机底座207为一筒体结构,用以实现从排气口到风机的进风口的断面尺寸过渡,其一端与壳体201的排气口相连,另一端与风机的进风口相连;

21、丝网除雾器206安装在丝网除雾器安装室;

22、所述叠层网组件203的平面尺寸与叠层网组支架202相同,附着在叠层网组支架202内侧;

23、喷淋集管组件204和供皂液装置205设置在叠层网组件203与丝网除雾器206之间形成的喷淋腔内,固定在壳体201的内侧壁上;喷淋集管组件204设置在叠层网组件203底端上部壳体201的内侧壁上,通过管路与外部压力水源相接,设置有电控流量阀;供皂液装置205设置在叠层网组件203顶端上部壳体201内侧壁上,通过管路与外部储皂液罐相连,设置有电控流量阀;

24、风机208作为烟气吸入和处理的动力源,接外部电源。

25、所述永磁除尘装置3由机架301、提升机构302、套管303、磁芯组件304、丝网305、防护罩306构成;

26、所述机架301为框架结构,中间横档将框架隔为上下两部分,横档上均匀分布着将上下两部分连通的用于安装套管303的多排通孔,间距为套管直径的2-3倍;机架201上部两侧边框内侧有轨槽,磁芯组件304顶架两端的导轮或滑块在其中滑动;

27、防护罩306安装在机架301上半部分,与上半部分框架一起构成密闭空间;与机架横档上通孔对应,多根平行排列的套管安装在框架下半部分;由非磁性材料制成的套管303在高度方向贯穿框架下半部分,套管303下端封闭,上端与中间横档上垂直方向通孔相通;套管303多根等间距平行分布于框架301中部横档与底部横档之间,套管303之间的间隙供气流穿行通过;

28、提升机构302包括机座和相对于机座运动的提升杆,分别与机架301及磁芯组件304的顶架相连,用于将磁芯组件304的全部磁铁从套管303中抽出或落回,实现套管303区域磁场的消失或产生;提升机构302的驱动元件为电机或液压马达或液压缸,需要连接外部电源或液压系统。

29、所述磁芯组件304由支撑杆、磁铁、隔环、顶架、锁止件和导轮(或滑块)构成;顶架上与套管303对应分布有垂直安装通孔,安装支撑杆;上部有支座,与提升机构302的运动件相连;磁铁为中空圆柱形,与隔环间隔布置并紧套在支撑杆上,同一根支撑杆上的磁铁同向极性排列,用锁止件紧固形成磁串,然后固定在顶架的安装孔中,形成梳齿状结构,各梳齿端与套管303对应并能插入其中;导轮或滑块固定在顶架两端,用于将磁芯组件304限定在机架两侧边框的轨槽中滑动;磁芯组件304各零件中除磁铁外都由非磁性材料制成;

30、所述网丝305由软磁性材料制成,覆盖套管区域的间隙,被磁化的网丝305使吸附面细密,提高吸附效率。

31、弹性支座4安装在永磁除尘装置3和底座1之间,固定在底座1上,通过螺栓与永磁除尘装置3联接。

32、弹性支座4由弹簧座401、弹簧402、压盖403和拉杆404构成。

33、自动化控制系统5包括传感器系统、执行机构系统、控制器系统和通信网络系统。其中,传感器系统包括永磁除尘装置低位接近开关501、磁芯组件304低位接近开关502、磁芯组件304高位接近开关503,分别感知粉尘吸附到量信号、磁芯插入到位信号、磁芯抽出到位信号。

34、根据设备布置情况永磁除尘装置3低位接近开关501安装在底座1或除尘雾装置2或围挡设施9上,与弹性支座4配合检测永磁除尘装置3所吸附粉尘量是否达到限值,并将信号变化发送到控制器系统;永磁除尘装置磁芯组件304低位接近开关502和磁芯组件304高位接近开关503安装在永磁除尘装置3的机架301或防护罩306上。

35、自动化控制系统5的控制器综合上述传感器系统信号及生产线各架轧机有钢信号,通过通信网络系统和执行机构系统按照控制程序控制各设备的启停,并自动对永磁除尘装置3的提升机构动作进行控制,在适当的时间启动提升和降落,完成自动消磁落灰,实现全线自动化生产。

36、收灰装置6布置在永磁除尘装置3磁性过滤区域的正下方,用于接收从吸附元件上脱附的粉尘。收灰装置6的具体形式需根据设备布置的条件及收灰周期决定,可以是简单的一个料斗,也可以是一套皮带运输装置与料斗的组合。

37、压缩空气吹扫装置7和吹扫风机8安装在轧线旁边与除尘雾装置2相对的一侧,一般在操作侧。吹扫风机8固定在地面或围挡设施9上,其出风口中心设置于比带钢略高,用于将轧制时所产生的烟尘和蒸汽沿着带钢上下表面从操作侧吹向传动侧除尘雾装置2的入口,同时对带钢上表面进行横向吹扫,消除即将进入下一架轧机的带钢上表面的浮尘。压缩空气吹扫装置7设置于吹扫风机8的上方,构成一套压缩空气与风机相结合的吹扫设施,满足对宽尺寸带钢的表面清理需求。

38、围挡设施9固定在轧机设备上,与底座及除尘雾装置配合用于将污染源与周围环境隔开,阻止被污染的空气外溢。

39、本发明的精轧机除尘雾系统与现有技术相比具有如下优点:

40、1)具有显著的节能效果。现有的精轧机除尘机组装机容量近1000kw,改用本发明的技术,装机容量只有约100kw,投资和运行成本将显著降低。如果在全国推广,每年将节电上亿度。

41、2)设备连续运行,性能更稳定,克服了现有技术过滤器压阻不断变化导致性能不稳定的弊端。

42、3)设备配置更加灵活、精准。在生产中各架次的产尘量是不一样的,在生产不同的钢种时,产尘量也有很大差别,现有技术不能灵活应对这些差别。本发明的技术采用点对点就近处理,能对设备进行合理配置(如过滤组件的层数、风机压力或排量)以应对架次差别,对介质流量(如喷淋水量、吹扫气量或压力)调整以应对品种改变。进一步提高经济性。

43、4)设备中没有易消耗、易报废的零件,运行维护费用低。避免了现有技术存在的管道结垢、过滤器报废更换等高额维护费用。

44、5)吸风口高度适中,方向集中,围挡设施易于实现封闭,整套设备的效率更高。

45、6)带钢表面清理更彻底,产品质量更能得到保证。由于吸风口高度适中,方向集中,采用了吹吸结合的带钢表面清理方案。

46、7)资源回收更充分,不产生大气排放。在本发明的精轧机除尘雾系统中,粒径较大的氧化铁皮粉尘被永磁除尘装置吸附回收,细粉尘和蒸汽经过除尘雾装置处理都随废水流向冲渣沟,到旋流池进行集中处理,铁质粉尘和水资源都得到了回收利用。而现有技术只能令细粉尘和水蒸气都排向大气。

47、本发明的精轧机除尘雾系统主要创新点:

48、1)充分利用了轧线下面有冲渣沟的便利条件,开发出一种适合安装在精轧机机架间的小型湿法除尘雾装置,功率在10千瓦级别,结合喷淋水,制造多层次雾障,充分实现雾滴的细化和雾滴密集度的提高,同时吸收烟气中的细粉尘和蒸汽,随水流到旋流池进行集中处理。

49、2)充分利用热轧氧化铁皮的铁磁性,同时考虑到电磁设备会增加能源消耗,开发出了一种永磁除尘装置,利用磁吸附作用对烟气进行预处理,去除大部分粗氧化铁皮粉尘,这种永磁除尘装置不堵塞、不受蒸汽影响。

50、3)适应自动化控制的需要,在永磁除尘装置与安装固定底座之间设置了弹性支座,配合传感器检测,准确稳定监测吸附粉尘量是否达到设定值,通过配置自动化控制系统,接入到轧线的控制系统中。

51、4)为了满足对宽尺寸带钢的表面清理需求,开发了一套压缩空气与风机相结合的吹扫设施,设置在轧线操作侧,对带钢全宽度进行彻底清理。同时采用吹吸结合的清扫方案,可控能力增强,既能防止烟尘往带钢降落,又能减少烟尘逃逸,还能扫除残留在带钢表面的氧化铁皮,使得带钢表面的清理效果更好。

52、5)本发明的优点在于,连续运行、免维护、无需耗材,能源消耗仅为现有技术的十分之一。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307232.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表