一种基于温度控制的有色金属环锻件制作方法与流程

- 国知局

- 2024-10-09 15:02:48

本发明涉及锻件制造领域,尤其涉及一种基于温度控制的有色金属环锻件制作方法。

背景技术:

1、高温合金环锻件是高温合金的一种基础零部件,指通过对材质为高温合金的金属坯料进行锻造变形而得到的环锻件毛坯。高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具备较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂性能等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。

2、中国专利公开号:cn116532600a,公开了一种高韧性锻件锻造用锻压机,包括环形导轨输送线,所述环形导轨输送线侧面安装有压力装置,环形导轨输送线顶部安装有多个除氧化渣机构,除氧化渣机构包括两个联动杆,在锻压结束后,第二活塞板上移,挤压上层高温气体,部分高温气体通过气管、出气孔喷出,将夹板内侧粘附的氧化皮吹落,在第三弹簧的弹力作用下,t型顶块和杆件上移,直至t型顶块顶部与底壳齐平,掉落在环形壳体内侧的氧化渣被t型顶块顶出;

3、但是,现有技术中还存在以下问题,由于工艺差异,目标锻件可能需要预冲压或多次冲压,进行多个冲压步骤,由于冲压过程是持续过程,其内部应力是不断变化的,且受到坯料性质、环境因素等影响,在不同的冲压过程中,坯料内部应力变化情况不一致,较为混沌,现有技术中,未考虑冲压过程中内部应力的差异和变化对冲压参数的影响,易导致成型锻件质量不佳的问题。

技术实现思路

1、为此,本发明提供一种基于温度控制的有色金属环锻件制作方法,用以克服现有技术中未考虑冲压过程中内部应力的差异和变化对冲压参数的影响,易导致成型锻件质量不佳的问题。

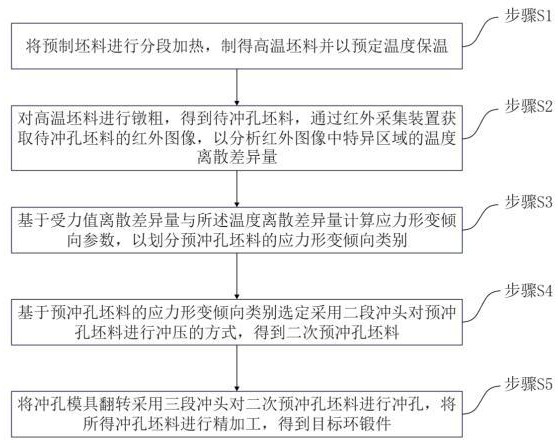

2、为实现上述目的,本发明提供一种基于温度控制的有色金属环锻件制作方法,包括:

3、步骤s1,将预制坯料进行分段加热,制得高温坯料并以预定温度保温;

4、步骤s2,对高温坯料进行镦粗,得到待冲孔坯料,通过红外采集装置获取待冲孔坯料的红外图像,以分析所述红外图像中特异区域的温度离散差异量;

5、步骤s3,将待冲孔坯料放置于预冲孔模具,使用一段冲头在待冲孔坯料表面冲压得到预冲孔坯料,持续获取所述一段冲头在冲压过程中的标准锻压方向的受力值,基于受力值离散差异量与所述温度离散差异量计算应力形变倾向参数,以划分所述预冲孔坯料的应力形变倾向类别;

6、步骤s4,基于所述预冲孔坯料的应力形变倾向类别选定采用二段冲头对所述预冲孔坯料进行冲压的方式,得到二次预冲孔坯料,包括:

7、基于所述应力形变倾向参数调整二段冲头冲压过程的冲压速度以及冲压压力,持续监测二段冲头在冲压过程中的标准锻压方向的受力值,基于受力值的波动情况确定波动表征参数,以判定是否调整二段冲头的冲压行程;

8、或,以预定冲压速度以及冲压压力冲压预定行程;

9、步骤s5,将所述冲孔模具翻转采用三段冲头对所述二次预冲孔坯料进行冲孔,将所得冲孔坯料进行精加工,得到目标环锻件。

10、进一步地,所述步骤s2中,分析所述红外图像中特异区域的温度离散差异量的过程包括:

11、识别所述红外图像中预制坯料的边缘轮廓;

12、将所述边缘轮廓缩小预定比例得到特异边缘轮廓,将所述特异边缘轮廓对应的区域确定为特异区域;

13、提取特异区域中若干位置的温度值,将各所述温度值的方差作为温度离散差异量。

14、进一步地,获取标准锻压方向受力值离散差异量的过程包括:

15、在冲压过程中记录不同时间节点标准锻压方向的受力值;

16、将各受力值的方差作为受力值离散差异量;

17、其中,所述标准锻压方向为垂直于预冲孔模具水平面,且经过所述预冲孔模具轴心对应的方向。

18、进一步地,在所述步骤s3中,根据公式(1)计算应力形变倾向参数:

19、(1)

20、公式(1)中,n为应力形变倾向参数,d表示受力值离散差异量,b表示温度离散差异量,d0为预设的标准受力值离散差异量,b0为预设的标准温度离散差异量,α为受力离散系数,β为温度离散系数。

21、进一步地,在所述步骤s3中,划分所述预冲孔坯料的应力形变倾向类别的过程包括:

22、若应力形变倾向参数小于或等于预设应力形变倾向参数,则将预冲孔坯料的应力形变倾向类别划分为弱应力形变倾向类别;

23、若应力形变倾向参数大于预设应力形变倾向参数,则将预冲孔坯料的应力形变倾向类别划分为强应力形变倾向类别。

24、进一步地,在所述步骤s4中,基于所述预冲孔坯料的应力形变倾向类别选定采用二段冲头对所述预冲孔坯料进行冲压的方式包括:

25、若预冲孔坯料的应力形变倾向类别为弱应力形变倾向类别,则以预定冲压速度以及冲压压力冲压预定行程;

26、若预冲孔坯料的应力形变倾向类别为强应力形变倾向类别,则基于所述受力值离散差异量调整二段冲头冲压过程的冲压速度以及冲压压力,持续监测二段冲头在冲压过程中的标准锻压方向的受力值,基于受力值的波动情况确定波动表征参数,以判定是否调整二段冲头的冲压行程。

27、进一步地,在所述步骤s4中,根据所述应力形变倾向参数确定二段冲头冲压过程的冲压速度以及冲压压力,其中:

28、所确定的冲压速度以及冲压压力与所述应力形变倾向参数呈负相关。

29、进一步地,在所述步骤s4中,基于受力值的波动情况确定波动表征参数的过程包括:

30、基于获取的受力值绘制受力值时域曲线;

31、确定各波峰与邻接波峰的峰值波动差,将各峰值波动差的均值确定为波动表征参数。

32、进一步地,判定是否调整二段冲头的冲压行程包括:

33、若波动表征参数小于或等于预设波动表征参数标准阈值,则使用预定冲压行程进行冲压;

34、若波动表征参数大于预设波动表征参数标准阈值,则基于波动表征参数调整冲压行程。

35、进一步地,根据波动表征参数调整冲压行程,其中:

36、冲压行程的调整幅度与波动表征参数呈正相关。

37、与现有技术相比,本发明通过将对高温坯料进行镦粗,得到待冲孔坯料以及温度离散差异量,将待冲孔坯料放置于预冲孔模具,使用一段冲头在待冲孔坯料表面冲压得到预冲孔坯料,根据温度离散差异量结合一段冲头在冲压过程中的标准锻压方向的受力值计算应力形变倾向参数,划分应力形变倾向类别,基于预冲孔坯料的应力形变倾向类别选定采用二段冲头对预冲孔坯料进行冲压的方式,得到二次预冲孔坯料,将所述冲孔模具翻转采用三段冲头对二次预冲孔坯料进行冲孔,将所得冲孔坯料进行精加工,得到目标环锻件,本发明划分应力形变倾向类别,后续适应性的采用不同冲压方式对预冲孔坯料进行冲压,减少应力形变以及内部应力,提高成型锻件质量。

38、尤其,本发明基于受力值离散差异量与温度离散差异量计算应力形变倾向参数,在实际情况中,镦粗过程通常需要对坯料进行多次镦压,且由于坯料外部与空气接触,内部受到挤压力的能量转换产生热能,由内向外存在一定的温度梯度,并且,由于镦粗过程的多次镦压,内部应力不均现象相比其他阶段更为明显,因此本发明通过温度离散差异量表征内部应力不均对坯料的影响;对于一段冲头的冲压过程是在预制坯料的基础上进行的预冲压,由于下压过程中,受到应力不均的影响会对下压力产生各个方向的反馈力,在力的分解下,在标准锻压方向的受力上存在反馈,因此,通过受力值离散差异量表征待冲孔坯料内部应力不均造成的影响,进而,本发明通过基于受力值离散差异量与温度离散差异量计算应力形变倾向参数,表征待冲孔坯料内部实际的应力不均现象,为划分应力形变倾向类别提供数据支持,便于后续适应性的选定采用二段冲头对预冲孔坯料进行冲压的方式,进而及时调整工艺参数,减少内部应力以及内部应力对冲压过程的影响,提高成型锻件质量。

39、尤其,本发明依据应力形变倾向类别选定采用二段冲头对所述预冲孔坯料进行冲压的方式,在实际情况中,在采用二次冲头进行冲压时,内部应力已经相对集中,因此该过程较为关键,尤其是对于强应力形变倾向类别的预冲孔坯料,其内部应力不均,且产生形变或裂纹的倾向较高,因此,适应性的调整二段冲头冲压过程的冲压速度以及冲压压力,减少应力不均的现象,并且,在持续的下压过程中,由于预冲孔坯料内部材料的挤压,其应力不均的现象可能会相对加剧,因此,本发明基于受力值的波动情况适应性的调整冲压行程,避免过度冲压,减少应力不均,进而及时调整工艺参数,减少内部应力以及内部应力对冲压过程的影响,提高成型锻件质量;

40、具体而言,对于弱应力形变倾向类别的预冲孔坯料,由于其内部应力不均的产生应力变形或裂纹的倾向较小,因此,在二段冲头对所述预冲孔坯料进行冲压过程中采用维持预定工艺参数的方式,保证冲压过程的效率。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307401.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表