超薄板脉冲激光焊接方法与流程

- 国知局

- 2024-10-09 15:09:05

本发明涉及板件焊接,具体地,涉及一种超薄板脉冲激光焊接方法。

背景技术:

1、高温合金指能在600℃以上的高温环境下抗氧化或耐腐蚀,并能在一定应力作用下长期工作的一类金属,高温合金具有高强度、良好的冷/热疲劳性能等优点,主要被设计用于高温环境下服役且具有高装配精度要求的构件,在航空航天、电力行业、军工兵器等领域具有广泛应用。例如在航空和航天发动机热端部件应用方面,如制造发动机燃烧室火焰筒、导向叶片及尾喷管等高温部件。

2、随着现今对发动机要求越来越高,制备高温合金的薄壁构件是实现发动机轻量化的必要要求;制备薄壁构件不可避免的需要对构件关键部分进行连接以获得所需要的形状构件,为了确保可靠的连接强度,工业上一般采用焊接技术来实现构件之间的连接。但在板材焊接尤其在薄板焊接中,接头成型及性能主要受热输入控制,薄板接头成形尤其是对接接头成形对热输入极其敏感,一旦热量过大,会造成接头的烧穿、凹陷、大变形等一系列问题。传统的焊接由于其高能量密度极易造成高温合金薄板发生烧穿、热裂纹、变形、成分偏析等问题,影响高温合金超薄板的工业应用。例如变形问题:在焊接过程中,由于热源的作用,材料会经历快速的加热和冷却过程;这种不均匀的温度分布会导致材料的热膨胀和收缩,从而产生热应力和应变。当这些应力和应变超出材料的弹性极限时,就会形成永久的变形。采用能量集中的热源和降低热量输入能减小材料在焊接时产生变形的问题,激光焊接技术符合热源能量集中和热输入低的问题。对于板厚在1mm以下的超薄板来说,由于材料的刚度小,连续激光焊接会导致热量累计集中,焊接后导致材料变形的可能性就越大;此外,但由于激光焊接对于焊缝的装配精度要求极高,需要保证在焊接过程中对接焊缝的未焊接区域基本无变化才能实现有效的焊接焊缝。传统焊接采用单一脉冲激光焊接,由于一个一个脉冲的输出,前一个脉冲的凝固会导致一定残余应力,因而导致焊缝前端未焊接翘曲变形,未焊接区域的焊接精度变化,使得激光无法作用于材料,最终导致焊接失败。

3、申请号为cn202210932655.7的专利公开一种用于高温合金超薄板对接焊的低热输入冷焊工艺方法,其利用新型精密脉冲冷焊电源,精确控制每个焊点的焊接电流和焊接脉冲宽度,保证单个焊点在低热输入下焊透,同时通过脉冲间隔与走行装置走行速度的配合使多个焊点相互搭接连成一条焊缝,避免传统连续焊接时的热量累积效应。降低热输入,保证基体达到冶金结合从而实现高温合金对接焊,且具有焊后母材变形小,焊缝不发黑,对母材伤害小等特点。但该技术方案仍存在如下缺陷:

4、1)虽然采用脉冲冷焊对薄板进行焊接,减小了焊接时的热量输入,但该方法以电弧作为热源,电弧焊接其能量分布范围大,在焊接时,会不可避免的造成较大的热影响区,增加形成结晶裂纹的倾向性,导致母材性能降低;

5、2)由于存在较高的温度梯度,会造成焊缝的形成较多的柱状晶组织,出现成分偏析等问题,导致焊缝的力学性能降低,影响构件的使用;

6、3)仅靠降低热量输入,在最大限度地减少材料变形和损坏,因此该专利将焊接薄板的厚度限制在0.5mm之内,从而保证薄板对接时能实现薄板的冶金结合,但对于更厚的薄板对接和薄板的搭接,由于输入的热量不足会导致冶金结合力减弱,从而可能影响焊接的长期可靠性,该工艺适配性较差。

7、因此,如何降低焊接热输入,从工艺上实现高温合金超薄板高质量焊接仍是当前航空航天制造领域亟需解决的关键问题。

技术实现思路

1、本发明要解决的技术问题在于针对现有技术的缺陷,提供一种激光能量分布更均匀,有效改善超薄板焊接变形的脉冲激光焊接方法。

2、本发明的目的通过以下技术方案实现:

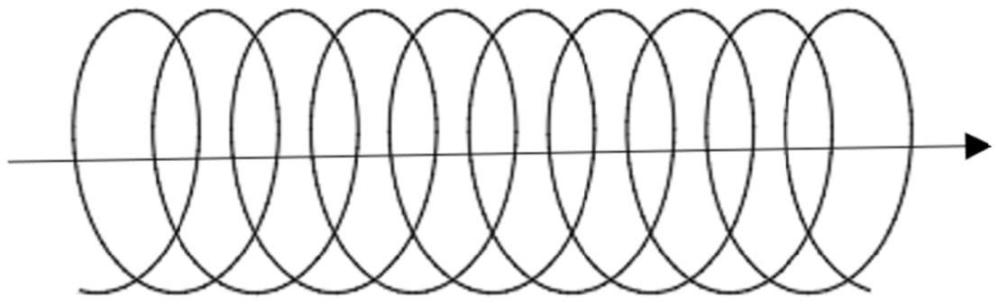

3、一种超薄板脉冲激光焊接方法,采用激光器脉冲发射激光束,脉冲光纤激光器电连接一个激光头,激光头包括振镜系统,所述激光束经摆动激光头的振镜系统发生偏转,可形成多种摆动模式,激光束经不同的摆动模式形成不同的激光光斑移动路径对超薄板进行激光焊接;焊接过程中通过控制摆动频率和摆动振幅增加焊缝焊宽。

4、进一步地,所述摆动频率为100~200hz、摆动振幅为2~3mm。

5、进一步地,激光器的脉冲频率为500~1000hz、脉冲宽度为0.05~0.1ms。

6、进一步地,所述超薄板的厚度为0.05~1mm。

7、进一步地,激光束的入射角度偏转5~10°。

8、进一步地,在焊接过程中,对超薄板的装夹工装施加超声振动。

9、更进一步地,确定激光束在设定的摆动模式下的波峰波谷频率,以波峰出现的频率参数作为超声振动的振动频率。

10、进一步地,摆动模式包括圆形摆动。

11、进一步地,摆动模式包括8字形摆动。

12、进一步地,摆动模式包括直线摆动。

13、与现有技术相比,本发明具有以下有益效果:

14、1)本发明通过使激光光束摆动,超薄板接头焊接时,由于匙孔的搅拌作用,引起熔池形成湍流,破坏了糊状区柱状晶的生长,促进了等轴晶的形成,阻碍了低熔点共晶的聚集,使等轴晶在焊缝组织中均匀分布,避免焊缝热裂纹的形成,增强接头性能。

15、2)脉冲激光摆动焊接是通过分散热量来实现热输入量均匀分布,而非单纯降低热输入量,这种小而均匀的热输入量形式,一方面可实现所焊接板材的变形量小,不需要对焊接的超薄板进行较高的约束;另一方面通用性好,通过调节工艺参数即可实现1mm厚度以内的超薄板焊接。

16、3)采用超声振动辅助耦合的方式,进一步改善激光摆动过程中出现能量波峰波谷的问题,通过超声频率和激光摆动焊接频率的耦合,降低波峰能量,使得焊接的能量输入更加均匀,进一步改善焊接变形的问题。

技术特征:1.一种超薄板脉冲激光焊接方法,其特征在于,采用激光器脉冲发射激光束,激光器电连接一个激光头,激光头包括振镜系统,所述激光束经摆动激光头的振镜系统发生偏转,可形成多种摆动模式,激光束经不同的摆动模式形成不同的激光光斑移动路径对超薄板进行激光焊接;焊接过程中通过控制摆动频率和摆动振幅增加焊缝焊宽。

2.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,所述摆动频率为100~200hz、摆动振幅为2~3mm。

3.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,激光器的脉冲频率为500~1000hz、脉冲宽度为0.05~0.1ms。

4.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,所述超薄板的厚度为0.05~1mm。

5.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,激光束的入射角度偏转5~10°。

6.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,在焊接过程中,对超薄板的装夹工装施加超声振动。

7.根据权利要求6所述的超薄板脉冲激光焊接方法,其特征在于,确定激光束在设定的摆动模式下的波峰波谷频率,以波峰出现的频率参数作为超声振动的振动频率。

8.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,摆动模式包括圆形摆动。

9.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,摆动模式包括8字形摆动。

10.根据权利要求1所述的超薄板脉冲激光焊接方法,其特征在于,摆动模式包括直线摆动。

技术总结本发明公开一种超薄板脉冲激光焊接方法,采用脉冲光纤激光器发射激光束,脉冲光纤激光器电连接一激光头,激光头包括振镜系统,激光束经摆动激光头的振镜系统发生偏转,形成多种摆动模式,激光束经不同的摆动模式形成不同的激光光斑移动路径对超薄板进行焊接;焊接过程中通过控制摆动频率和摆动振幅增加焊宽。通过使激光光束摆动,焊接时由于匙孔的搅拌作用,引起熔池形成湍流,破坏糊状区柱状晶的生长,促进等轴晶的形成,阻碍低熔点共晶的聚集,使等轴晶在焊缝组织中均匀分布,避免形成焊缝热裂纹。脉冲激光摆动焊通过分散热量实现热输入量均匀分布,这种小而均匀的热输入量形式可使所焊接板材的变形量小,无需对超薄板进行较高的约束。技术研发人员:李然,赵中顺,王志才,满月娥,尹志平,马秀萍,王春明受保护的技术使用者:中国航发南方工业有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307831.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表