一种高精度滑台模架及其成形工艺的制作方法

- 国知局

- 2024-10-09 15:34:52

本发明涉及滑台模架,具体为一种高精度滑台模架及其成形工艺。

背景技术:

1、节能减耗一直是当今社会的主要趋势,因此针对不同类型的零件挑选合适的锻造工艺越来越重要,针对一些仅需要局部锻造的台阶轴,目前主要的锻造工艺还是多工位冷挤压或者整体加热的温热锻成形;

2、多工位冷挤压的主要特点有以下几点:

3、1.冷锻工艺的单次变形量有及其苛刻的限制,通常需要分步多次成形,模具成本高

4、2.为减少成形载荷,坯料通常需要软化(退火)以及润滑(磷皂化/高分子)处理,工序费用较高;

5、3.成形载荷大,模具的材料要求较高,分担到锻件的单件成本高;

6、4.冷挤压伴生的应力,以及组织,需要不同程度的后续热处理,工序费用较高;

7、温热锻成形的主要特点有以下几点:

8、1.坯料一般是整体加热,对不参与成形的区域加热,是一种能源的浪费;

9、2.成形载荷以及成形温度的影响,使模具的寿命相对冷锻会低一些。

10、3.成形载荷较小,对模具的材料要求不高,整体成本低;

11、4.可以利用锻造后的余热,控制冷却,改善材料组织;

12、5.坯料无需软化(退火)以及润滑(磷皂化/高分子)处理;

13、鉴于上述情况,有必要对现有的直角缝外线机加以改进,使其能够适应现在对硬纸板加工缝制的需要。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种高精度滑台模架及其成形工艺。

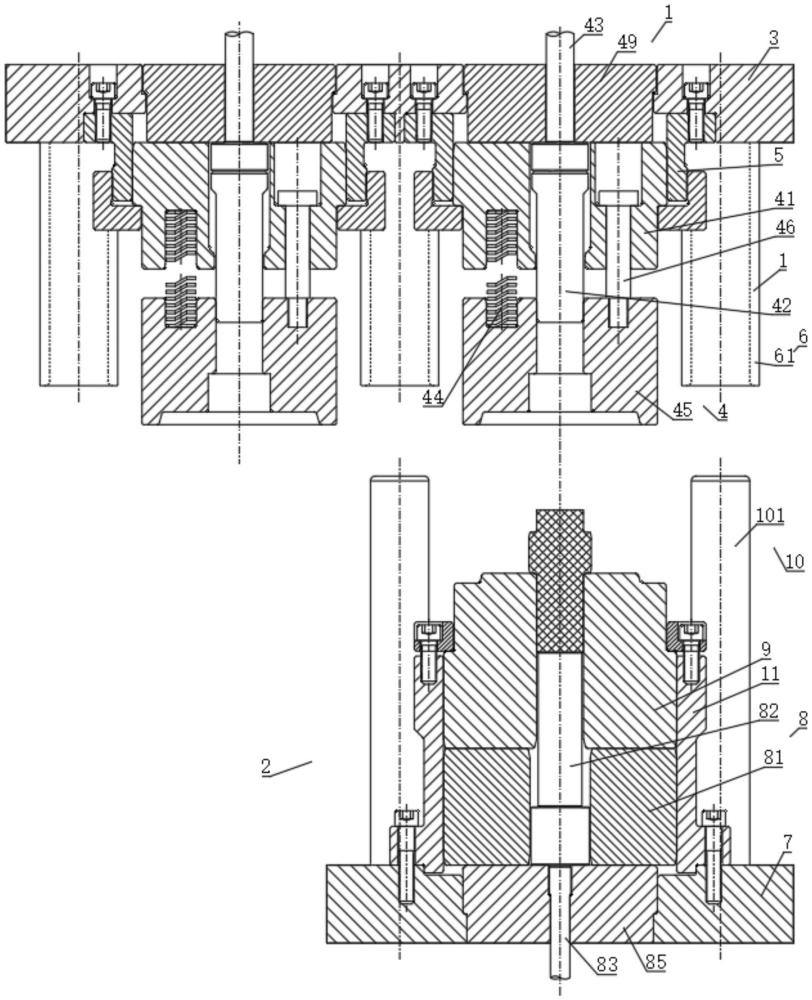

2、实现上述目的本发明的技术方案为,一种高精度滑台模架,包括上模组件、设置于上模组件下方的下模组件,所述上模组件安装于设备滑台上,所述上模组件设有两个且左右设置,所述下模组件固定安装于机台上;所述上模组件包括上模板、设置于上模板上的冲头机构、与冲头机构、上模板连接的上模座、设置于上模板上的导向机构;所述下模组件包括下模板、设置于下模板内的顶出机构、设置于顶出机构上的下模、设置于下模板上的定位机构,所述冲头机构与顶出机构同轴心设置,所述导向机构与定位机构配合设置。

3、对本技术方案的进一步补充,所述冲头机构包括上冲头套、设置于上冲头套上的上冲头、设置于上冲头上的上打料杆、设置于上冲头套上的弹簧、设置于上冲头上的浮动导向圈,所述上冲头套通过上模座固定安装于上模板上,所述上冲头设置于上冲头套内且为自由活动状态,所述弹簧的一端与上冲头套固定连接,所述弹簧的另一端与浮动导向圈固定连接,所述上冲头的另一端设置于浮动导向圈内,所述上打料杆穿过上模板的上下表面与上冲头固定连接。

4、对本技术方案的进一步补充,所述上冲头套上前后两侧还对称设有导向拉杆,所述浮动导向圈上对应导向拉杆位置设有安装槽。

5、对本技术方案的进一步补充,两侧的冲头机构为两套工装,一侧的所述冲头机构包括上冲头套、设置于上冲头套内的第一上冲头,所述上冲头套通过上模座固定安装于上模板上,所述第一上冲头安装于上冲头套内且与其存在0.3mm间隙,另一侧的冲头机构包括上冲头套、设置于上冲头套内的第二上冲头,所述上冲头套通过上模座固定安装于上模板上。

6、对本技术方案的进一步补充,所述上模板内还设有上模垫块,所述上模垫块与上冲头套固定连接。

7、对本技术方案的进一步补充,所述导向机构包括对称设置于上模板上前后两端的导套,所述定位机构包括对称设置于下模板上前后两端的导柱,所述导柱能够安装于导套内用于定位上模、下模。

8、对本技术方案的进一步补充,所述顶出机构包括设置于下模下方的下模后垫、设置于下模后垫内的下顶杆、设置于下顶杆下方的顶出杆,所述下模后垫、下模通过下模座固定安装于下模板上,所述顶出杆穿过下模板的上下表面且其上端与下顶杆下端固定连接。

9、对本技术方案的进一步补充,所述顶出机构包括设置于下模下方的下模后垫、设置于下模后垫内的下顶块、设置于下顶块下方的顶出杆,所述下模后垫、下模通过下模座固定安装于下模板上,所述顶出杆穿过下模板的上下表面且其上端与下顶块下端固定连接。

10、对本技术方案的进一步补充,所述下模板内设有下模垫块,所述下模垫块固定安装于下模后垫下方。

11、一种高精度滑台模架的成形工艺,包括以下步骤:

12、步骤一:将产品放置于下模组件上;

13、步骤二:接着上模组件通过设备滑台进行工步移动,滑台移动到位后;

14、步骤三:上模组件整体下行,其中右侧的导向机构会与下模的定位机构对接,实现初步的上下模板的定位,上模组件继续下行,此时产品并未接触上模,直至冲头机构与下模接触,接着控制冲头机构逐渐接近坯料上端面,直到接触坯料并完成成形;

15、步骤四:成形完成后,上模上行完成分模,此时设备下顶出可以工作,并通过顶出机构传递顶出动作至产品将其顶出模腔,自动化取出锻件,期间上模可以进行工步移动,将“左”侧预先冷却并润滑好的“另一套”上模移动至工位,完成循环,原先右侧使用过的上模可以有足够的时间完成冷却和润滑工作。

16、其有益效果在于,2套上模交替工作,下模为共用结构,整体模具成本降低,大幅降低了单个模具的工作频率,模具冷却的窗口期增大,易于延长上模寿命;采用局部加热成形工艺,大幅减低加热设备的能耗;非成形区的模具远离热源,寿命大幅提高;成形载荷相较于冷锻大幅减低;毛坯无需软化以及润滑处理,大幅减低预处理成本。

技术特征:1.一种高精度滑台模架,其特征在于,包括上模组件、设置于上模组件下方的下模组件,所述上模组件安装于设备滑台上,所述上模组件设有两个且左右设置,所述下模组件固定安装于机台上;所述上模组件包括上模板、设置于上模板上的冲头机构、与冲头机构、上模板连接的上模座、设置于上模板上的导向机构;所述下模组件包括下模板、设置于下模板内的顶出机构、设置于顶出机构上的下模、设置于下模板上的定位机构,所述冲头机构与顶出机构同轴心设置,所述导向机构与定位机构配合设置。

2.根据权利要求1所述的一种高精度滑台模架,其特征在于,所述冲头机构包括上冲头套、设置于上冲头套上的上冲头、设置于上冲头上的上打料杆、设置于上冲头套上的弹簧、设置于上冲头上的浮动导向圈,所述上冲头套通过上模座固定安装于上模板上,所述上冲头设置于上冲头套内且为自由活动状态,所述弹簧的一端与上冲头套固定连接,所述弹簧的另一端与浮动导向圈固定连接,所述上冲头的另一端设置于浮动导向圈内,所述上打料杆穿过上模板的上下表面与上冲头固定连接。

3.根据权利要求2所述的一种高精度滑台模架,其特征在于,所述上冲头套上前后两侧还对称设有导向拉杆,所述浮动导向圈上对应导向拉杆位置设有安装槽。

4.根据权利要求1所述的一种高精度滑台模架,其特征在于,两侧的冲头机构为两套工装,一侧的所述冲头机构包括上冲头套、设置于上冲头套内的第一上冲头,所述上冲头套通过上模座固定安装于上模板上,所述第一上冲头安装于上冲头套内且与其存在0.3mm间隙,另一侧的冲头机构包括上冲头套、设置于上冲头套内的第二上冲头,所述上冲头套通过上模座固定安装于上模板上。

5.根据权利要求2或4所述的一种高精度滑台模架,其特征在于,所述上模板内还设有上模垫块,所述上模垫块与上冲头套固定连接。

6.根据权利要求1所述的一种高精度滑台模架,其特征在于,所述导向机构包括对称设置于上模板上前后两端的导套,所述定位机构包括对称设置于下模板上前后两端的导柱,所述导柱能够安装于导套内用于定位上模、下模。

7.根据权利要求6所述的一种高精度滑台模架,其特征在于,所述顶出机构包括设置于下模下方的下模后垫、设置于下模后垫内的下顶杆、设置于下顶杆下方的顶出杆,所述下模后垫、下模通过下模座固定安装于下模板上,所述顶出杆穿过下模板的上下表面且其上端与下顶杆下端固定连接。

8.根据权利要求6所述的一种高精度滑台模架,其特征在于,所述顶出机构包括设置于下模下方的下模后垫、设置于下模后垫内的下顶块、设置于下顶块下方的顶出杆,所述下模后垫、下模通过下模座固定安装于下模板上,所述顶出杆穿过下模板的上下表面且其上端与下顶块下端固定连接。

9.根据权利要求7或8所述的一种高精度滑台模架,其特征在于,所述下模板内设有下模垫块,所述下模垫块固定安装于下模后垫下方。

10.根据权利要求1所述的一种高精度滑台模架的成形工艺,其特征在于,包括以下步骤:

技术总结本发明公开了一种高精度滑台模架,包括上模组件、设置于上模组件下方的下模组件,所述上模组件安装于设备滑台上,所述上模组件设有两个且左右设置,所述下模组件固定安装于机台上;所述上模组件包括上模板、设置于上模板上的冲头机构、与冲头机构、上模板连接的上模座、设置于上模板上的导向机构;所述下模组件包括下模板、设置于下模板内的顶出机构、设置于顶出机构上的下模、设置于下模板上的定位机构,所述冲头机构与顶出机构同轴心设置,所述导向机构与定位机构配合设置。本发明的有益效果是,2套上模交替工作,下模为共用结构,整体模具成本降低,大幅降低了单个模具的工作频率,模具冷却的窗口期增大,易于延长上模寿命。技术研发人员:张宇晖,乔艳艳,潘智承,杨向东受保护的技术使用者:江苏太平洋精锻科技股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/309242.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表