提高温轧带钢厚度精度方法、装置、介质及电子设备与流程

- 国知局

- 2024-10-09 15:34:10

所属的技术人员能够理解,本技术的各个方面可以实现为系统、方法或程序产品。因此,本技术的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。图6为根据本技术实施例示出的电子设备的系统结构的示意图,下面参照图6来描述根据本技术的这种实施方式的电子设备600。图6显示的电子设备600仅仅是一个示例,不应对本技术实施例的功能和使用范围带来任何限制。如图6所示,电子设备600以通用计算设备的形式表现。电子设备600的组件可以包括但不限于:上述至少一个处理单元610、上述至少一个存储单元620、连接不同系统组件(包括存储单元620和处理单元610)的总线630。其中,所述存储单元存储有程序代码,所述程序代码可以被所述处理单元610执行,使得所述处理单元610执行本说明书上述“实施例方法”部分中描述的根据本技术各种示例性实施方式的步骤。存储单元620可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)621和/或高速缓存存储单元622,还可以进一步包括只读存储单元(rom)623。存储单元620还可以包括具有一组(至少一个)程序模块625的程序/实用工具624,这样的程序模块625包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。总线630可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制器、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。电子设备600也可以与一个或多个外部设备1200(例如键盘、指向设备、蓝牙设备等)通信,还可与一个或者多个使得用户能与该电子设备600交互的设备通信,和/或与使得该电子设备600能与一个或多个其它计算设备进行通信的任何设备(例如路由器、调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口650进行。并且,电子设备600还可以通过网络适配器660与一个或者多个网络(例如局域网(lan),广域网(wan)和/或公共网络,例如因特网)通信。如图所示,网络适配器660通过总线630与电子设备600的其它模块通信。应当明白,尽管图中未示出,可以结合电子设备600使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、raid系统、磁带驱动器以及数据备份存储系统等。通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括若干指令以使得一台计算设备(可以是个人计算机、服务器、终端装置、或者网络设备等)执行根据本技术实施方式的方法。此外,上述附图仅是根据本技术示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围执行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

背景技术:

1、对于高强钢、特种合金材料等难变形金属,在带钢生产过程中往往采用温轧工艺,即轧制前采用电磁感应等方式预先给带钢加热降低变形抗力,再进行轧制,但轧制过程带钢向轧辊传热会使得工作辊和中间辊往往存在一定温差,在换辊、处理断带等停机时,在工作辊圆周方向,工作辊-中间辊接触区域由于热传递和其它区域相比温度较低,导致工作辊热膨胀不均,再次起车后造成带钢厚度波动。通过控制轧制过程中工作辊与中间辊温度,对提高温轧带钢起车轧制厚度精度,保证产品质量具有重要意义。

技术实现思路

1、本技术的目的在于提供一种提高温轧带钢厚度精度方法、装置、介质及电子设备。本技术可以提高温轧带钢厚度精度。

2、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

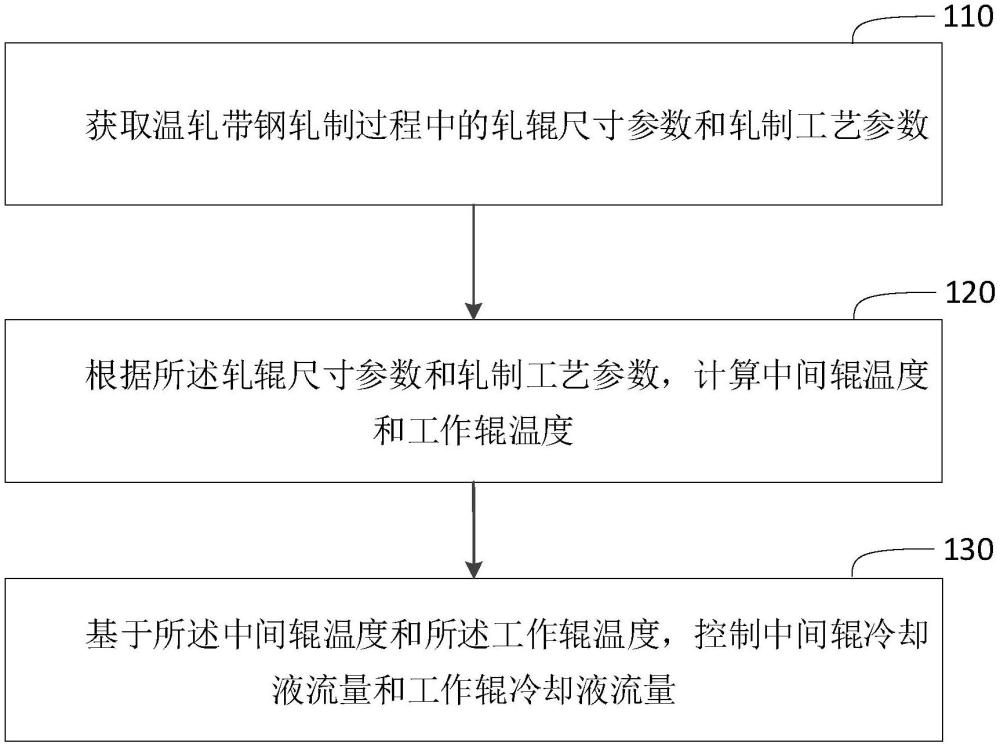

3、根据本技术实施例的一个方面,提供了一种温轧带钢的轧制方法,其特征在于,所述方法包括:获取温轧带钢轧制过程中的轧辊尺寸参数和轧制工艺参数;根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度;基于所述中间辊温度和所述工作辊温度,控制中间辊冷却液流量和工作辊冷却液流量。

4、在本技术的一个实施例中,基于前述方案,所述基于所述中间辊温度和所述工作辊温度,控制中间辊冷却液流量和工作辊冷却液流量,包括:如果所述工作辊温度和所述中间辊温度之间的温度差值小于或等于预设温度差值,则获取预设工作辊冷却液流量和预设中间辊冷却液流量;将所述预设工作辊冷却液流量和所述预设中间辊冷却液流量,对应确定为目标中间辊冷却液流量和目标工作辊冷却液流量;根据所述预设工作辊冷却流量和所述预设中间辊冷却流量,控制工作辊温度和中间辊温度。

5、在本技术的一个实施例中,基于前述方案,所述基于所述中间辊温度和所述工作辊温度,控制中间辊冷却液流量和工作辊冷却液流量,包括:如果所述工作辊温度和所述中间辊温度之间的温度差值大于预设温度差值,则根据预设变化量,增大预设工作辊冷却液流量;如果增大后的预设工作辊冷却液流量小于或等于工作辊冷却液流量最大值,则重新执行所述根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度的步骤将增大后的预设工作辊冷却液流量确定为目标工作辊冷却液流量。

6、在本技术的一个实施例中,基于前述方案,在所述根据预设变化量,增大预设工作辊冷却液流量步骤之后,所述方法还包括:如果增大后的预设工作辊冷却液流量大于所述工作辊冷却液流量最大值,则将所述工作辊冷却液流量最大值确定为所述目标工作辊冷却液流量。

7、在本技术的一个实施例中,基于前述方案,在所述将所述工作辊冷却液流量最大值确定为所述目标工作辊冷却液流量步骤之后,所述方法还包括:根据所述预设变化量,减小预设中间辊冷却液流量;如果减小后的预设中间辊冷却液流量大于预设阈值,则重新执行所述根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度的步骤将所述减小后的预设中间辊冷却液流量确定为所述目标中间辊冷却液流量。

8、在本技术的一个实施例中,基于前述方案,在所述根据所述预设变化量,减小预设中间辊冷却液流量步骤之后,所述方法还包括:如果减小后的预设中间辊冷却液流量小于或等于所述预设阈值,则将所述预设阈值确定为所述目标中间辊冷却液流量。

9、在本技术的一个实施例中,基于前述方案,所述根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度,包括:根据所述轧辊尺寸参数和轧制工艺参数,构建中间辊和工作辊对应的有限元模型,所述有限元模型用于对所述工作辊及中间辊进行轴向、径向网格划分、设定存储单元的初始温度以及设定材料物理性能参数;基于所述有限元模型,并结合所述述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度。

10、根据本技术实施例的一个方面,提供了一种温轧带钢的轧制装置,其特征在于,所述装置包括:获取单元,用于获取温轧带钢轧制过程中的轧辊尺寸参数和轧制工艺参数;计算单元,用于根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度;控制单元,用于基于所述中间辊温度和所述工作辊温度,控制中间辊冷却液流量和工作辊冷却液流量。

11、根据本技术实施例的一个方面,提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序包括可执行指令,当该可执行指令被处理器执行时,实现上述实施例中所述的方法。

12、根据本技术实施例的一个方面,提供了一种电子设备,包括:一个或多个处理器;存储器,用于存储所述处理器的可执行指令,当所述可执行指令被所述一个或多个处理器执行时,使得所述一个或多个处理器实现上述实施例中所述的方法。

13、在本技术中,首先,获取温轧带钢轧制过程中的轧辊尺寸参数和轧制工艺参数。根据所述轧辊尺寸参数和轧制工艺参数,计算中间辊温度和工作辊温度。然后,基于所述中间辊温度和所述工作辊温度,控制中间辊冷却液流量和工作辊冷却液流量。在基于所述中间辊温度和所述工作辊温度,中间辊冷却液流量和工作辊冷却液流量的过程中,需要对中间辊温度、工作辊温度、中间辊冷却液流量和工作辊冷却液流量进行循环判断,从而可以得到优化后的中间辊冷却液流量和工作辊冷却液流量,进行保障轧制厚度的精确性。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

本文地址:https://www.jishuxx.com/zhuanli/20241009/309190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表