一种半导体器件及其制备方法与流程

- 国知局

- 2024-10-09 15:35:06

本发明涉及半导体器件,尤其涉及一种半导体器件及其制备方法。

背景技术:

1、横向双扩散金属氧化物半导体场效应晶体管由于在增益、线性度、开关性能、散热性能等方面的优势而被广泛应用在集成电路领域。

2、横向双扩散金属氧化物半导体晶体管的导通电阻和击穿电压为其两个主要参数,两者之间存在相互制约的关系。若提高耐压值,则同时会增加导通电阻,不利于电流流动,若降低导通电阻,则不利于半导体器件的耐压,半导体器件容易烧毁。

技术实现思路

1、本发明提供了一种半导体器件及其制备方法,以提高横向双扩散金属氧化物半导体晶体管耐压值,并降低导通电阻。

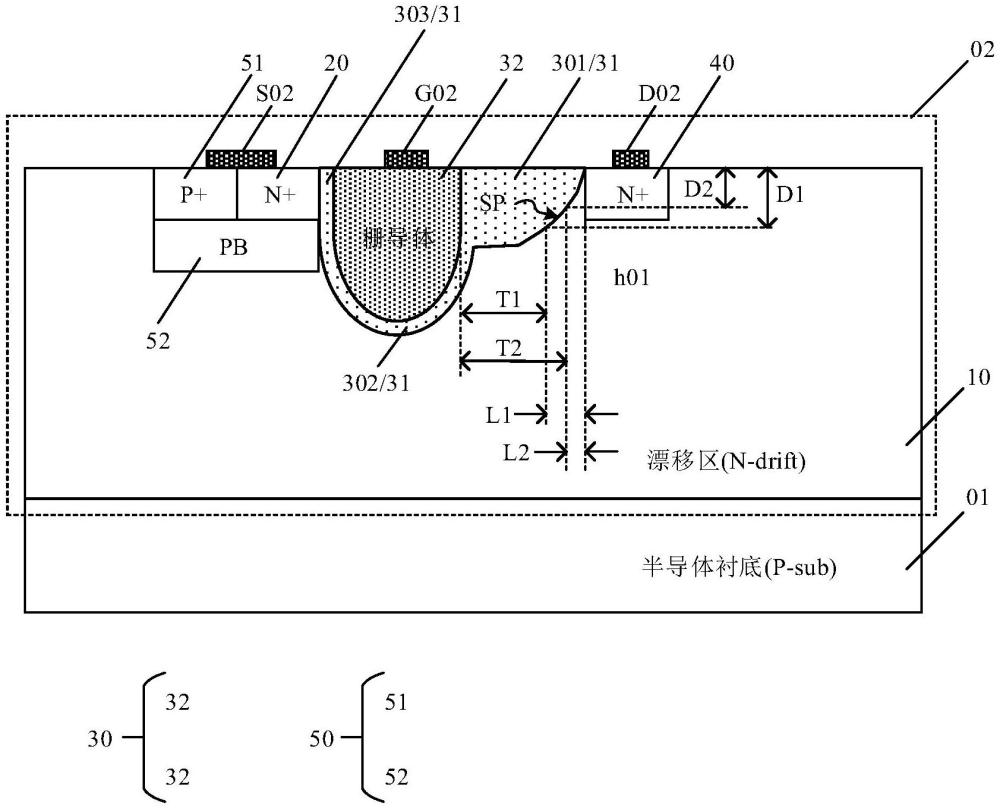

2、根据本发明的一方面,提供了一种半导体器件,包括:半导体衬底,以及位于所述半导体衬底一侧的横向双扩散金属氧化物半导体晶体管;

3、所述横向双扩散金属氧化物半导体晶体管包括漂移区,以及位于所述漂移区上方且沿水平方向依次排列的源区、栅区和漏区;

4、所述横向双扩散金属氧化物半导体晶体管还包括体区;所述体区位于所述漂移区且与所述源区相邻;

5、所述栅区包括位于所述漂移区沟槽内的栅氧化层和栅导体,所述栅氧化层环绕所述栅导体,以使所述栅导体分别与所述源区、所述漏区、所述体区、所述漂移区绝缘;

6、所述栅氧化层包括位于所述栅导体和所述漏区之间的第一氧化结构;沿所述栅区和所述漏区的排列方向,所述第一氧化结构在第一深度的宽度为第一宽度,所述第一氧化结构在第二深度的宽度为第二宽度;所述第一深度大于所述第二深度,所述第一宽度小于所述第二宽度。

7、可选的,所述第一氧化结构包括斜坡面;

8、在所述第一深度,所述斜坡面与所述漏区的距离为第一距离;在所述第二深度,所述斜坡面与所述漏区的距离为第二距离;

9、所述第一距离大于所述第二距离。

10、可选的,沿所述栅区和所述漏区的排列方向,所述第一氧化结构的最大宽度大于或等于沿所述栅区和所述漏区的排列方向,所述栅导体的最大宽度。

11、可选的,所述横向双扩散金属氧化物半导体晶体管还包括场板栅;

12、所述场板栅位于所述第一氧化结构的上方。

13、可选的,所述栅氧化层还包括位于所述栅导体下方的第二氧化结构;

14、沿所述栅区和所述漏区的排列方向,所述第一氧化结构的最小宽度大于或等于沿竖直方向,所述第二氧化结构的最大宽度。

15、可选的,沿竖直方向,所述第一氧化结构的最大深度小于所述栅导体的最大深度。

16、可选的,所述第一氧化结构的最大深度大于或等于所述漏区的最大深度。

17、可选的,所述体区包括体重掺杂区和体轻掺杂区;

18、所述体重掺杂区与所述源区沿水平方向排列,且所述体重掺杂区位于所述源区远离所述栅区的一侧;所述体轻掺杂区位于所述源区的下方,以及所述漂移区的上方;

19、所述体区还包括重掺杂扩展区;所述重掺杂扩展区位于所述体重掺杂区的下方,以及所述漂移区的上方,且所述体重掺杂区分别与所述体重掺杂区和所述体轻掺杂区接触连接。

20、可选的,所述横向双扩散金属氧化物半导体晶体管包括第一晶体管和第二晶体管;所述第一晶体管和所述第二晶体管相对设置;

21、所述第一晶体管的所述体重掺杂区复用为所述第二晶体管的所述体重掺杂区;

22、所述第一晶体管的所述重掺杂扩展区复用为所述第二晶体管的所述重掺杂扩展区。

23、根据本发明的另一方面,提供了一种如上述半导体器件的制备方法,包括:

24、提供半导体衬底,并在所述半导体衬底上方进行离子注入和扩散,以形成所述横向双扩散金属氧化物半导体晶体管的所述漂移区;

25、在所述漂移区表面刻蚀,形成第一沟槽;

26、采用局部氧化工艺,对所述第一沟槽的部分区域的侧壁进行局部氧化,以使所述第一沟槽的部分区域的侧壁形成斜坡;

27、在形成所述斜坡后,对所述第一沟槽进行氧化沉积,在所述第一沟槽中填充氧化材料,所述氧化材料构成所述第一氧化结构;

28、采用光刻、刻蚀工艺,在远离所述斜坡一侧的所述沟槽的侧壁形成第二沟槽,并露出所述第一氧化结构的侧壁;

29、在所述第二沟槽的内壁形成氧化层,所述氧化层和所述第一氧化结构构成所述栅氧化层;

30、在所述氧化层内形成栅导体,然后形成所述横向双扩散金属氧化物半导体晶体管的所述源区、所述漏区、所述体区。

31、可选的,在所述漂移区表面刻蚀,形成第一沟槽,包括:

32、在所述漂移区表面依次形成第一氧化层和第一氮化硅层,并采用光刻、刻蚀工艺在所述漂移区形成第一沟槽;

33、采用局部氧化工艺,对所述第一沟槽的部分区域的侧壁进行局部氧化,以使所述第一沟槽的部分区域的侧壁形成斜坡之前,还包括:

34、在形成所述第一沟槽后依次形成第二氧化层、第二氮化硅层;

35、采用光刻、刻蚀工艺,去除预设区域的所述第一氧化层、所述第一氮化硅层、所述第二氧化层和所述第二氮化硅层,以露出所述第一沟槽的部分区域的侧壁;

36、在形成所述斜坡后,对所述第一沟槽进行氧化沉积,在所述第一沟槽中填充氧化材料,所述氧化材料构成所述第一氧化结构,包括:

37、在形成所述斜坡后,去除所述第二氮化硅层,并对所述第一沟槽进行氧化沉积;

38、在所述第一沟槽中填充满所述氧化材料后,采用化学机械抛光工艺去除位于所述第一沟槽之外的所述氧化材料,然后去除所述第一氮化硅层,位于所述第一沟槽之内的所述氧化材料构成所述第一氧化结构。

39、可选的,在采用局部氧化工艺,对所述第一沟槽的部分区域的侧壁进行局部氧化,以使所述第一沟槽的部分区域的侧壁形成斜坡之前,还包括:

40、等向刻蚀所述侧壁。

41、可选的,在采用局部氧化工艺,对所述第一沟槽的部分区域的侧壁进行局部氧化,以使所述第一沟槽的部分区域的侧壁形成斜坡之后,包括:

42、生长湿氧牺牲氧化层并移除。

43、本发明的技术方案,通过局部增加第一氧化结构的宽度,并且在深度较浅的第二深度,第一氧化结构的第二宽度较大,在深度较深的第一深度,第一氧化结构的第一宽度较小,可以在增加栅导体和漏区之间的距离的同时,减小电流流动的阻力,有利于在提高横向双扩散金属氧化物半导体晶体管的耐压值的同时,降低其导通电阻。

44、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

技术特征:1.一种半导体器件,其特征在于,包括:半导体衬底,以及位于所述半导体衬底一侧的横向双扩散金属氧化物半导体晶体管;

2.根据权利要求1所述的半导体器件,其特征在于,所述第一氧化结构包括斜坡面;

3.根据权利要求1所述的半导体器件,其特征在于,沿所述栅区和所述漏区的排列方向,所述第一氧化结构的最大宽度大于或等于沿所述栅区和所述漏区的排列方向,所述栅导体的最大宽度。

4.根据权利要求3所述的半导体器件,其特征在于,所述横向双扩散金属氧化物半导体晶体管还包括场板栅;

5.根据权利要求1所述的半导体器件,其特征在于,所述栅氧化层还包括位于所述栅导体下方的第二氧化结构;

6.根据权利要求1所述的半导体器件,其特征在于,沿竖直方向,所述第一氧化结构的最大深度小于所述栅导体的最大深度。

7.根据权利要求1所述的半导体器件,其特征在于,所述第一氧化结构的最大深度大于或等于所述漏区的最大深度。

8.根据权利要求1所述的半导体器件,其特征在于,所述体区包括体重掺杂区和体轻掺杂区;

9.根据权利要求8所述的半导体器件,其特征在于,所述横向双扩散金属氧化物半导体晶体管包括第一晶体管和第二晶体管;所述第一晶体管和所述第二晶体管相对设置;

10.一种如权利要求1-9任一项所述的半导体器件的制备方法,其特征在于,包括:

11.根据权利要求10所述的半导体器件的制备方法,其特征在于,在所述漂移区表面刻蚀,形成第一沟槽,包括:

12.根据权利要求10所述的半导体器件的制备方法,其特征在于,

13.根据权利要求10所述的半导体器件的制备方法,其特征在于,

技术总结本发明公开一种半导体器件及其制备方法,半导体器件包括:半导体衬底和横向双扩散金属氧化物半导体晶体管;横向双扩散金属氧化物半导体晶体管包括漂移区,沿水平方向依次排列的源区、栅区和漏区;横向双扩散金属氧化物半导体晶体管还包括体区;栅区包括位于漂移区沟槽内的栅氧化层和栅导体,栅氧化层环绕栅导体,以使栅导体分别与源区、漏区、体区、漂移区绝缘;栅氧化层包括位于栅导体和漏区之间的第一氧化结构;沿栅区和漏区的排列方向,第一氧化结构在第一深度的宽度为第一宽度,第一氧化结构在第二深度的宽度为第二宽度;第一深度大于第二深度,第一宽度小于第二宽度。采用上述技术方案,可以在提高耐压值的同时,降低导通电阻。技术研发人员:沈忱受保护的技术使用者:苏州珂晶达电子有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/309258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表