一种二氧化碳加氢制甲醇的复合载体催化剂、制备方法及其应用与流程

- 国知局

- 2024-10-15 10:02:02

本发明涉及催化剂,尤其涉及一种二氧化碳加氢制甲醇的复合载体催化剂、制备方法及其应用。

背景技术:

1、人类的生产活动中,二氧化碳的大量排放对环境造成了重大的影响,例如全球气温升高,冰川融化导致海平面上升,海洋酸化等。因此,将二氧化碳进行捕获和利用具有较大的研究意义,其中最有效的方法就是对碳循环进行加工和利用。循环利用的绿色碳科学对于减少二氧化碳排放,减轻温室效应,减少对化石燃料的使用依赖具有十分突出的意义。直接从二氧化碳和氢气选择性催化合成甲醇一直是利用二氧化碳的核心技术。甲醇是一种基本的有机化工原料,用途十分广泛,并可作为氢能源的载体,被认为是替代传统化石燃料的化学品。

2、甲醇分子结构简单,利用二氧化碳制备甲醇,过程也较为容易实现,因此甲醇是从co2还原获得的理想产物之一。通过二氧化碳制备甲醇,可以依托现有的c1化工体系来实现化工品的绿色制造,因此甲醇有望成为co2资源化利用的重要方向。

3、催化剂是二氧化碳加氢制甲醇反应的关键,常见的二氧化碳加氢制甲醇催化剂有铜基催化剂、氧化物催化剂、双金属催化剂及贵金属催化剂。其中铜基催化剂以其优异的催化性能和低廉成本而被广泛应用于co2加氢制甲醇反应中。铜基催化剂中,铜的主要作用是活化氢气,而分散度越高,其活化氢气的能力就越强,然而,由于铜的塔曼温度较低,催化剂在高温反应过程中易发生迁移烧结及ostwald熟化导致催化剂失活,并且反应过程中生成的水会加速催化剂的失活。通过添加助剂、构建限域结构及增强金属载体间的相互作用,可以抑制铜催化剂烧结失活的问题。此外,由于热力学限制及现有催化剂活性中心本征活性的限制,催化剂的二氧化碳加氢活性距离平衡转化率仍有较大差距。构建高活性的cu-zno界面、台阶及缺陷是提升催化剂加氢活性的有效方法,同时,要考虑在二氧化碳加氢制甲醇反应过程中伴随着副反应如逆水煤气变换及中间产物的分解等产生co,致使催化剂的甲醇选择性较低。因此,构建高效稳定的铜基催化剂尤为重要。

技术实现思路

1、本发明所要解决的技术问题是现有的二氧化碳加氢制甲醇工艺中,所用的铜基催化剂耐水性低、稳定性差,甲醇选择性低,提供一种二氧化碳加氢制甲醇的复合载体催化剂、制备方法及其应用。

2、为了解决上述问题,本发明提出以下技术方案:

3、第一方面,本发明提供一种二氧化碳加氢制甲醇的复合载体催化剂,所述复合载体催化剂包括铜、氧化锌和复合载体;所述复合载体为al2o3-ceo2;按质量百分比计,所述铜为50-70%,所述氧化锌为20-30%,所述复合载体为10-20%。

4、进一步地,所述复合载体中,al2o3和ceo2的摩尔比为1:0.5-2。

5、进一步地,所述复合载体催化剂中还含有助剂,所述助剂选自氧化镁、氧化锆、氧化铬和氧化钇中的至少一种。

6、进一步地,基于所述复合载体催化剂的质量,所述助剂的质量为0.5-5wt%。

7、第二方面,本发明还提供如第一方面所述的二氧化碳加氢制甲醇的复合载体催化剂的制备方法,包括:

8、将含有铜源和al2o3-ceo2复合载体的悬浊液中加入沉淀剂进行第一次沉积沉淀;向得到的体系中加入锌源和沉淀剂进行第二次沉积沉淀;对体系进行老化,将老化产物焙烧,得到所述的二氧化碳加氢制甲醇的复合载体催化剂。

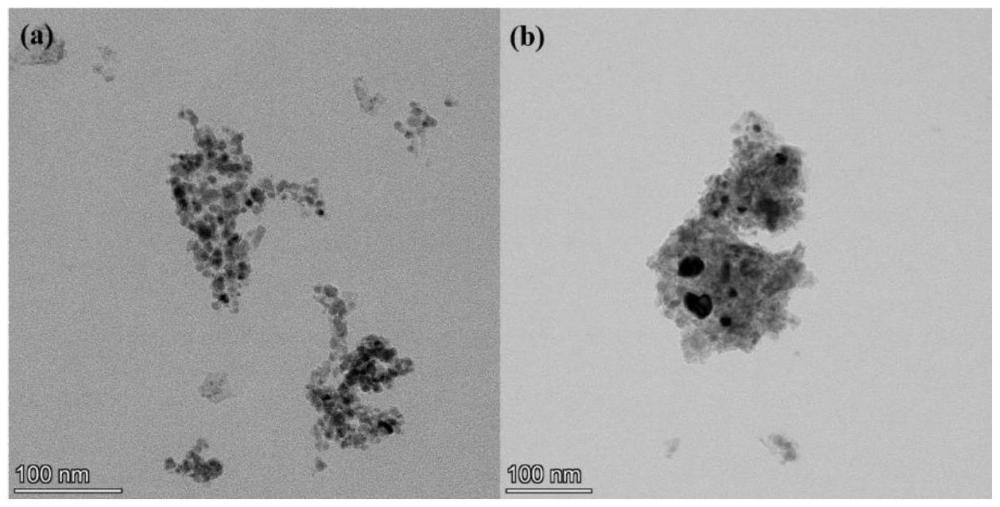

9、本发明提供的所述复合载体催化剂由铜和氧化锌按先后顺序沉积在复合载体上制得,具有zno-cu界面结构。

10、进一步地,所述的悬浊液中还含有m金属源,所述m金属源选自镁源、锆源、铬源和钇源中的至少一种。

11、需要说明的是,本发明中,铜源是指阳离子为铜离子的金属盐,例如硝酸铜、硫酸铜、醋酸铜等;锌源是指阳离子为锌离子的金属盐,例如硝酸锌、硫酸锌、醋酸锌等;m金属源是指阳离子为m金属离子的盐,例如硝酸m金属盐、氯化m金属盐等。

12、需要说明的是,本发明中,铜源、al2o3-ceo2复合载体、锌源的用量按照制得的复合载体催化剂中按质量百分比,铜为50-70wt%,氧化锌为20-30wt%,复合载体为10-20wt%进行计算。

13、本发明中,m金属源的用量按照制得的复合载体催化剂中助剂的质量含量进行换算,具体是基于所述复合载体催化剂质量的0.5-5wt%(具体而言,本发明中各原料的损失在制备过程中及其微量,可忽略不计,故本发明中按照m金属源及其他原料的转化率为100%进行计算),m金属源经沉淀、焙烧后转变为对应的金属氧化物。

14、本发明中,沉淀剂是指可以使得体系中的铜源、m金属源和锌源自体系中以沉淀的形式分离出来且不会引入杂质的试剂。

15、进一步地,所述第一次沉积沉淀的ph为7-10,温度为室温至70℃;所述第二次沉积沉淀的ph为7-10,温度为室温至70℃。

16、进一步地,所述老化的时间为12-20小时,老化的温度为室温至70℃。

17、需要说明的是,上述二氧化碳加氢制甲醇的复合载体催化剂的制备方法中,老化完成后还包括对产物进行过滤、洗涤、干燥等常规操作,干燥时间和干燥温度可根据常规实验条件进行确定,本发明对此不做限定。

18、进一步地,所述沉淀剂包括碳酸钠、碳酸钾、碳酸氢钠和碳酸氢钾中的至少一种。

19、可以理解地,两次沉积沉淀中,沉淀剂的用量均是以维持体系的ph为7-10来计算。

20、进一步地,焙烧的温度为300-500℃,焙烧时间为3-5小时。

21、进一步地,所述al2o3-ceo2复合载体的制备方法包括:

22、在含有铝源和铈源的混合溶液中加入强碱进行沉淀,至体系的ph>10,对体系进行老化,将老化产物焙烧,得到所述al2o3-ceo2复合载体。

23、需要说明的是,本发明中,铝源是指阳离子为铝离子的金属盐,例如硝酸铝、硫酸铝、醋酸铝等;铈源是指阳离子为铈离子的金属盐,例如硝酸铈、硫酸铈、醋酸铈等。

24、需要说明的是,本发明中,铝源和铈源的用量按照制得al2o3-ceo2复合载体中al2o3和ceo2的摩尔比为1:0.5-2进行计算。

25、进一步地,所述强碱选自氢氧化钠、氢氧化钾中的至少一种。

26、进一步地,所述al2o3-ceo2复合载体的制备方法中,老化温度为75-85℃,老化时间为3-6天。

27、需要说明的是,上述al2o3-ceo2复合载体的制备方法中,老化完成后还包括对产物进行过滤、洗涤、干燥等常规操作,其中,干燥温度为100-120℃,干燥时间为8-24小时。

28、进一步地,所述al2o3-ceo2复合载体的制备方法中,焙烧的温度为300-500℃,焙烧时间为3-5小时。

29、与现有技术相比,本发明所能达到的技术效果包括:

30、(1)本发明提供的二氧化碳加氢制甲醇的复合载体催化剂,以al2o3-ceo2替代单一的氧化铝载体,al2o3载体结合疏水性强的ceo2载体,双载体构造,具备高比表面积、丰富的孔结构特点以及良好的疏水特性,能够降低反应产生的水对催化剂的负面影响,有利于提升催化剂的稳定性和加氢活性。

31、(2)与一步沉积不同,本发明的催化剂在制备时,由铜和氧化锌按先后顺序沉积在复合载体上,一方面,可以获得高活性位的zno-cu界面逆结构,在还原过程中zno的迁移还可以构建更多的zno-cu界面活性位,有效提升催化剂的加氢活性;另一方面,有助于后分散的zno覆盖部分的cu活性位,抑制在二氧化碳加氢制甲醇反过程中发生的以cu为活性位催化的逆水煤气变换反应,提升二氧化碳加氢的甲醇选择性。

32、(3)本发明的催化剂在制备过程中将助剂与铜共沉积在复合载体上,可作为间隔物隔离铜,能够抑制铜迁移导致的失活,同时提高铜的分散性,进而提高催化剂的热稳定性、加氢活性,提高甲醇选择性和甲醇收率。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316185.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。