涂层装置、方法和电极与流程

- 国知局

- 2024-10-15 09:59:09

本发明涉及一种用于在基底上制造带有至少一个两层的粉末层的电极的涂层装置、一种用于制造带有至少一个两层的粉末层的电极的方法以及一种带有两层的粉末层的电极。

背景技术:

1、在用于无溶剂或干式的电极制造的尝试的情形中,目前为止已制造了带有单层涂层的电极。为了改善电池单体的性能,在传统的电极制造的情形中采用制造带有多层涂层(各层不同成分)的电极的方式,因为这些涂层具有增加的能量密度和导电能力。

2、目前,带有多层涂层的无溶剂制造的电极经常作为独立薄膜来生成。在此,两种粉末在压延机缝隙中被按压到集流体处。

3、然而,此外电极仍按标准进行湿法处理且因此包含溶剂。

4、另一方法是各个层到基底的为此设置的侧面上的依次施覆。为此,例如在两个依次布置的压延机缝隙中各个层可相应地作为独立的薄膜被施覆且被按压。

5、然而,在此经常需要增附剂或粉末的一定水分,因为否则不可确保相应的层的附着。这可能导致不连续涂层的基底或者集流体。这又引起经如此制造的电极的增加的废品或较少的电功率。

技术实现思路

1、因此,本发明的任务是至少部分克服上述缺点中的至少一个。尤其,本发明的任务是使得一种涂层装置可供使用,其使得干式的电极制造成为可能,从而提高电极的导电能力或者能量密度。此外,本发明的任务是使得一种用于干式电极制造的方法和一种这样制造的电极可供使用。

2、上述任务通过一种根据本发明的涂层装置、通过一种根据本发明的方法以及通过一种根据本发明的电极来解决。本发明的另外的特征和细节由说明书和附图得出。在此,与根据本发明的涂层装置相关联地所描述的特征和细节显然同样与根据本发明的方法相关联地且/或与根据本发明的电极相关联地适用且相应地反之亦然,从而关于对于各个发明方面的公开内容始终可相互参考。

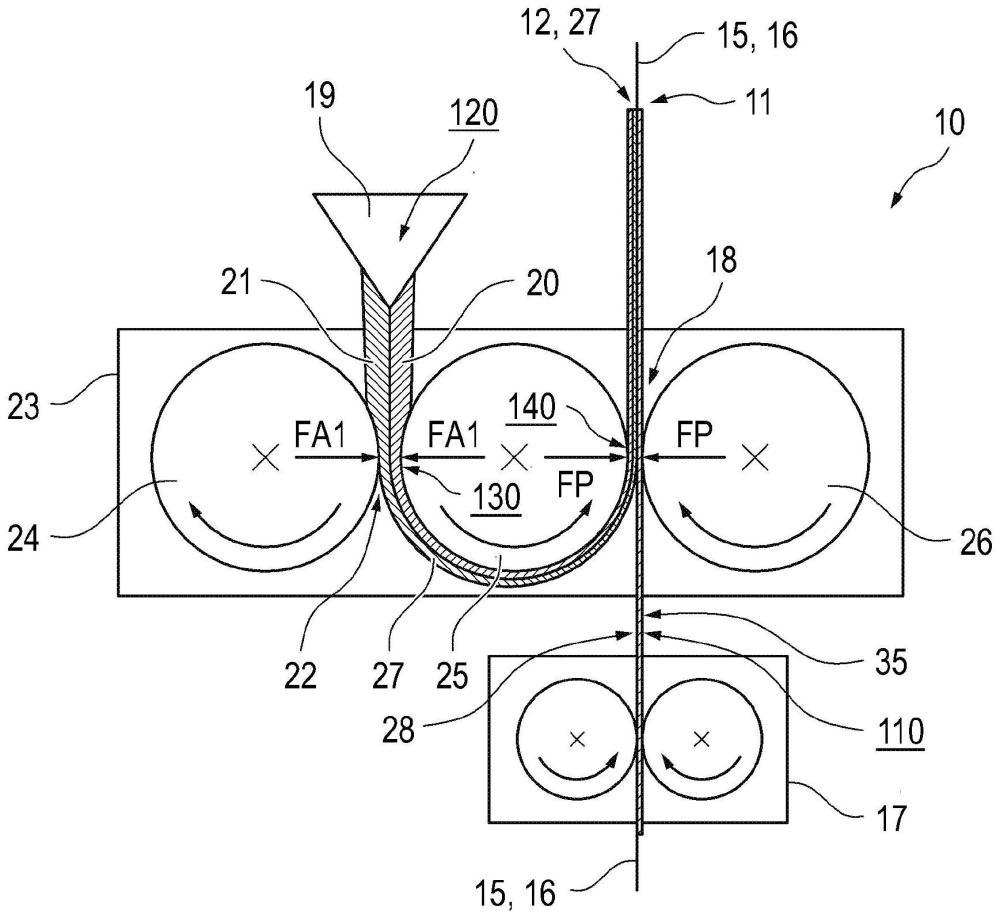

3、根据本发明的第一方面,根据本发明设置有用于在基底、尤其集流体上制造带有至少一个两层的粉末层、尤其两层的阴极层和/或阳极层的电极的涂层装置。该涂层装置具有用于将基底供应到按压缝隙中的供应单元、用于容纳第一粉末和第二粉末以及用于以第一粉末和第二粉末并行填充第一配量缝隙的第一配量单元和辊压设备,其中,该辊压设备具有第一施覆辊、第一按压辊单元和第二按压辊单元。在此,第一配量缝隙设置在第一施覆辊与第一按压辊单元之间且按压缝隙设置在第一按压辊单元与第二按压辊单元之间。第一配量缝隙设置用于借助于第一施覆力将第一粉末和第二粉末作为第一个至少两层的涂层施覆到第一按压辊单元上。按压缝隙设置用于借助于按压力将第一个至少两层的涂层由第一按压辊单元转移到所供应的基底的第一侧上。

4、涂层装置基于辊承载的涂层,在其中首先至少两层的涂层被施覆到辊上,以便于然后从辊转移或者按压到基底上。这对于带有无溶剂的和干的粉材的基底的涂层而言是特别有利的,从而使得涂层装置突出地适合用于干电极制造。

5、当前的第一按压辊单元和第二按压辊单元可相应具有按压辊。为了施加用于至少两层的涂层的转移的按压力,第一和第二按压辊单元的按压辊以相同的旋转速度彼此相对旋转,以便于提供最佳的涂层效果。第一施覆辊相比第一按压辊单元的以其构成配量缝隙的按压辊具有更小的旋转速度,由此确保如下,即,第一粉末和第二粉末作为第一层保持粘附在第一按压单元上,以便于由其来承载。

6、因为第一配量单元同时配量不仅第一粉末而且第二粉末,所以期望的两层的涂层的施覆可在按压过程、即按压缝隙的经过中实现。在此须注意如下,即,第一粉末和第二粉末被并排填入且仅在边界区域中混合。为了减少第一粉末和第二粉末的混合,如下是可设想的,即,第一配量单元具有用于第一粉末的第一腔室和用于第二粉末的第二腔室。

7、在第一层处的第一粉末和第二粉末的数量份额可以是可变化的,以便于产生不同的层厚度。为此如下是可设想的,即,设置有控制且/或调节相应粉末的数量份额的控制单元。

8、此外,通过配量缝隙的并行和同时的配量或填充提高了涂层装置的效率,因为仅需要辊压设备,以便于将两层的粉末层施加到基底上。通过两层的粉末层的同时施加,在两层的粉末层之间的边界层的形成被减少或者被防止,由此其改善附着和电气连结。

9、在涂层装置的本发明的情况中如下可能是有利的,即,第二配量单元设置用于容纳第三粉末和第四粉末且用于以第三粉末和第四粉末并行填充第二配量缝隙且辊压设备具有至少一个第二施覆辊,其中,第二配量缝隙设置在第二施覆辊与第二按压辊单元之间。在此,第二配量缝隙设置用于借助于第二施覆力将第三粉末和第四粉末作为第二个至少两层的涂层施覆到第二按压辊单元上。在第一与第二按压辊单元之间的按压缝隙设置用于借助于按压力将第二个至少两层的涂层由第二按压辊单元转移到所供应的基底的第二侧上。

10、第二施覆辊相比第二按压辊单元的以其构成配量缝隙的按压辊可具有较小的旋转速度,由此确保如下,即,第三粉末和第四粉末作为第二涂层保持附着在第二按压单元上,以便于由该按压单元来承载。

11、因为第二配量单元同时配量不仅第三粉末而且第四粉末,所以期望的两层的涂层在按压过程、即按压缝隙的经过中的施覆是可能的。在此须注意如下,即,第三粉末和第四粉末被并排填入且仅在边界区域中混合。为了减少第三粉末和第四粉末的混合,如下是可设想的,即,第二配量单元具有用于第三粉末的第三腔室和用于第四粉末的第四腔室。

12、在第二层处的第三粉末和第四粉末的数量份额可以是可变化的,以便于产生不同的层厚度。为此如下是可设想的,即,控制单元控制和/或调节相应粉末的数量份额。

13、此外如下是可设想的,即,第一粉末和第三粉末具有相同的成分且/或第二粉末和第四粉末具有相同的成分。

14、在本发明的范畴中如下是可设想的,即,第一按压辊单元具有至少一个第一按压辊和至少一个第二按压辊,其中,在至少一个第一按压辊与至少一个第二按压辊之间设置有至少一个第一压制缝隙。额外地或备选地,第二按压辊单元具有至少一个第三按压辊和至少一个第四按压辊,其中,在至少一个第三按压辊与至少一个第四按压辊之间设置有至少一个第二压制缝隙。

15、第一压制缝隙和/或第二压制缝隙压制第一层或者第二层,在其被转移到基底上之前。由此可产生第一层和第二层的更致密的堆积,由此可进一步改善导电能力。此外,压制缝隙具有额外的效果,即,在配量缝隙和按压缝隙中须作用较少的用于施覆或者转移的力,从而可减少作用在缝隙中的剪切力。这可产生均匀的施覆和转移且减少在施覆或转移的情形中的缺陷位置。

16、此处如下是同样可设想的,即,第一按压辊单元和/或第二按压辊单元具有另外的按压辊和与此伴随的另外的压制缝隙。

17、在本发明的范畴中可作如下设置,即,第一配量单元具有用于在第一配量缝隙的区域中分隔第一粉末和第二粉末的第一隔板。额外地或备选地,第二配量单元具有用于在第二配量缝隙的区域中分隔第三粉末和第四粉末的第二隔板。

18、在此,第一隔板或者第二隔板伸入到第一配量缝隙或者第二配量缝隙的区域中,而不封闭相应的配量缝隙。隔板用于分隔各个粉末直至紧邻在粉末作为第一层或第二层的施覆之前。隔板引起在第一层或第二层的边界区域中减少的混合,这对于第一层或者第二层的能量密度而言是特别有利的。

19、在此如下是可设想的,即,第一隔板和/或第二隔板具有结构。该结构可梳理相应的粉末,以便于溶解可能的块状物,且/或引起到配量缝隙中的更好的运输。如下是同样可设想的,即,隔板通过电气和/或气动的激励被置于振动中,由此可额外地改善运输。

20、此外如下是可设想的,即,在第一配量缝隙的区域中第一屏蔽板设置在第一施覆辊的区域中且/或第二屏蔽板设置在第一按压辊单元的区域中,且/或在第二配量缝隙的区域中第三屏蔽板设置在第二施覆辊的区域中且/或第四屏蔽板设置在第二按压辊单元的区域中。

21、屏蔽板用于粉末不在配量缝隙之前已提供到第一和/或第二按压辊单元处或粘附在第一和/或第二施覆辊处。同时,通过这样的屏蔽板可以以简单的形式和方式控制到第一配量缝隙和/或第二配量缝隙中的粉末进入。同时如下是可设想的,即,其具有用于清洁第一和/或第二施覆辊和/或第一和/或第二按压辊单元或者清除粘附的材料的结构。这使得新的第一层或者第二层的尽可能干净的施覆或者第一层和/或第二层到基底上的干净的转移成为可能。

22、此外,如下在施覆装置的情形中是可设想的,即,第一施覆辊和/或第二施覆辊和/或第一按压辊单元和/或第二按压辊单元可被调温。

23、上述任务此外根据本发明的第二方面通过根据本发明的用于在上面所描述的涂层装置中在基底、尤其集流体上制造带有至少一个两层的粉末层、尤其两层的阴极层和/或阳极层的电极的方法解决,其具有如下步骤:

24、-借助于供应单元将基底供应到按压缝隙中;

25、-借助于第一配量单元以第一粉末和第二粉末并行填充第一配量缝隙;

26、-借助第一施覆力将第一粉末和第二粉末作为第一个至少两层的涂层在第一配量缝隙中施覆到第一按压辊单元上;

27、-借助于按压力将第一个至少两层的涂层在第一按压缝隙中转移到基底的第一侧上。

28、通过第一和第二粉末作为第一层到基底上的同时施覆,相应地被印上到涂层的各个粉末上的力可被减少或者被均等地分布。

29、如下是同样可设想的,即,第二配量单元以第三粉末和以第四粉末并行填充第二配量缝隙,其中,第三粉末和第四粉末作为第二个至少两层的涂层在第二配量缝隙中借助于第二施覆力被施覆到第二按压辊单元上,且第二个至少两层的涂层在按压缝隙中借助于按压力被转移到基底的第二侧上。

30、借助于第二配量单元和第二配量缝隙,基底同样可在第二侧上设有至少两层的粉末层。由此,在电极制造的情况中在一个步骤中不仅阳极层而且阴极层可被施覆到基底或者集流体上。

31、在本发明的范畴中如下可选地是可能的,即,第一配量单元连续地填充第一配量缝隙且/或第二配量单元连续地填充第二配量缝隙。

32、这引起在至少两层的涂层在基底的相应侧上制造的情形中特别均匀的结果。

33、此外在本发明的范畴中可作如下设置,即,第一配量单元如此地配量第一粉末和第二粉末,即,在第一个至少两层的涂层的情形中在按压缝隙中设定40至150μm的第一层厚度,其中,由第一粉末构成的第一层具有10至70μm的层厚度。额外地或备选地,第二配量单元如此地配量第三粉末和第四粉末,即,在第二个至少两层的涂层的情形中在按压缝隙中设定40至150μm的第二层厚度,其中,由第三粉末构成的第一层具有10至70μm的层厚度。

34、这些层厚度或者所需要的材料量通过第一或者第二配量单元预先给定且通过在第一配量缝隙中的第一施覆力或者在第二配量缝隙中的第二施覆力且通过在按压缝隙中的按压力来产生。这可借助于控制单元来控制和/或调节。

35、关于本发明如下是可想象的,即,第一个至少两层的涂层在第一按压辊单元的至少一个第一压制缝隙中被压制且/或第二个至少两层的涂层在第二按压辊单元的至少一个第二压制缝隙中被压制。

36、在相应的压制缝隙中的压制引起第一层和/或第二层的压实,以便于在基底的第一侧和/或第二侧上产生相应的至少两层的粉末层的更致密的堆积。这使得第一施覆力和/或第二施覆力和/或按压力的降低成为可能。

37、此外如下是可想象的,即,第一施覆辊和/或第二施覆辊和/或第一按压辊单元和/或第二按压辊单元被调温到在80℃至150℃之间、尤其100℃至120℃的温度上。

38、这使得第一和第二粉末作为第一层到第一按压辊单元上且/或第三和第四粉末作为第二层到第二按压辊单元上的经改善的施覆成为可能。此外,通过各个辊的调温可改善第一层到基底的第一侧上和/或第二层到基底的第二侧上的转移,因为相应层的各个粉末的连接由于热量被提高。

39、在此如下是可设想的,即,供应单元被调温,以便于为了第一层到基底的第一侧上且/或第二层到基底的第二侧上的转移、即按压预热基底。

40、在本发明的范畴中如下可能是有利的,即,第一按压辊单元和第二按压辊单元以相同的第一旋转速度彼此相对旋转,其中,第一按压辊单元的第一旋转速度与第一施覆辊的第二旋转速度的比例为10:1至10:4、优选地10:1.5至10:3、进一步优选地10:2至10:3,且/或第二按压辊的第一旋转速度与第二施覆辊的第三旋转速度的比例为10:1至10:4、优选地10:1.5至10:3、进一步优选地10:2至10:3。

41、如果第一按压辊单元具有第一和第二按压辊且/或第二按压辊单元具有第三和第四按压辊,则第一旋转速度适合作为第一按压辊单元的第一按压辊和第二按压辊单元的第三按压辊的旋转速度,因为其构成按压缝隙。在此,第二按压辊和第四按压辊可相应地具有与第一旋转速度不同的旋转速度。

42、在此有利地证实如下,即,旋转速度的比例引起第一层或者第一个至少两层的粉末层在电极的集流体上且/或第二层或者第二个至少两层的粉末层在电极的集流体上的增加的稳定性。

43、此外根据本发明的第三方面,上述任务通过一种带有两层的粉末层的根据本发明的电极来解决,其利用上面所描述的涂层装置和/或上面所描述的方法制造,其中基底是具有第一侧和第二侧的集流体,其中第一个至少两层的涂层由第一粉末和第二粉末构成。

44、在本发明的范畴中如下是可设想的,即,第二个至少两层的涂层由第三粉末和第四粉末构成。

45、在此,电极可被用作阳极,然而也可被用作阴极。在此如下是可设想的,即,阴极的两层的粉末层与阳极的两层的粉末层区别。如下是同样可设想的,即,阳极的集流体与阴极的集流体区别。

46、这样的电极具有最佳压实的第一个和/或第二个至少两层的涂层,其中,第一个和/或第二个至少两层的涂层是无溶剂的。同时,这样制造的电极具有较高的导电能力和能量密度。

47、如果第一个至少两层的涂层和第二个至少两层的涂层具有在40至150μm之间的层厚度,则得出第一、第二、第三和第四粉末用于电极或者阳极或阴极的第一个和/或第二个至少两层的涂层的材料使用相对现有电导能力的特别良好的比例,其中,第一层的第一粉末和第三层的第三粉末具有10至70μm的层厚度。由此,材料使用同样可成本高效地设计。

48、相对根据本发明的第一方面的涂层装置所描述的优点同样适用于根据本发明的第二方面的方法以及根据本发明的第三方面的电极。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316008.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表