一种ITO靶材废料的粉碎混料、还原方法与流程

- 国知局

- 2024-10-15 10:03:53

本发明涉及稀有合金分离回收领域,具体为一种ito靶材废料的粉碎混料方法、还原方法。

背景技术:

1、ito(氧化铟锡)靶材是广泛应用于液晶显示器、触摸屏、多功能玻璃、晶体管等的新型高端材料。由于ito靶材的要求很高,在制作、清理、转运、包装和溅射使用过程中,因裂纹、崩边、间隙不合格、溅射残留等,产生大量的ito靶材废料。一般来说,平面靶材的利用率仅为30%左右,旋转靶材的利用率为70%左右,因而大量的ito靶材废料需要被回收循环利用。这些ito靶材废料除了表面可能存在污染外,其内部成分仍未变化,与ito靶材纯度是一样的,达到99.99%纯度。由此,对于不仅含有高价值的金属铟,而且本身纯度很高的ito靶材废料进行回收利用具有重要的意义。

2、目前的ito靶材废料的回收大致可分为三种,一是湿法冶金的方法,将ito靶材废料制备成粉末,经过浸出、除杂和精炼后,获得4n铟锭,再将铟锭制备成ito粉,最终获得ito靶材。二是火法冶金的方法,将ito靶材废料制备成粉末,经过还原熔炼、扒渣后,获得4n铟锭,再将铟锭制备成ito粉,最终获得ito靶材。三是高温物理处理的方法,将ito靶材废料在去除杂质并制成粉末后,采用高温汽化或采用热等静压工艺进行烧结生产ito靶材。综合上述的回收方法,为消除ito靶材废料中原有的形状、大小等不确定、不一致的因素,达到合适高效的生产工艺,均需要将ito靶材废料制备成粉末。但是由于靶材本身纯度较高,不适宜引入杂质,而且靶材的洛氏硬度较高,达到hrc60左右,在制备成粉的过程中难以达到合适的粒度范围和高纯度,需要进行繁琐的处理,导致设备投资大、运行成本高等不足。

3、cn102264666a公开了ito烧结体制造方法以及ito溅射靶制造方法,该发明通过在容器内一边对以氧化铟和氧化锡作为主成分的烧结片堆进行搅拌一边将其破碎,而制作出具有第一平均粒径的第一ito粉末的工序。利用介质搅拌磨机或喷射式磨机对所述第一ito粉末进行破碎,由此制作出具有小于所述第一平均粒径的第二平均粒径的第二ito粉末。将氧化铟粉末以及氧化锡粉末与所述第二ito粉末混合起来,并将其混合粉末粉碎,由此制作具有小于所述第二平均粒径的第三平均粒径的第三ito粉末。在将包含所述第三ito粉末的浆料浇铸于模具中而制作出成形体后,再对所述成形体进行烧结。通过使用球磨机、棒磨机,以及振动球磨机使得所述第三ito粉末的平均粒径达到0.20μm以上且0.30μm以下,能够制造出相对密度为99.8%以上,且组成均匀性优异的高品质的ito烧结体。

4、上述方案公开了一种如何通过氧化铟和氧化锡的烧结片生产ito烧结体的方法,涉及对氧化铟和氧化锡的烧结片进行了三步粉碎的操作,最终获得了平均粒径达到0.20μm以上且0.30μm以下的ito粉末,其中该方法的准备工序中,需要先将原本的ito溅射靶材经过酸洗等操作,制作出烧结片。显然其工艺流程较长,不仅需要大量使用化学试剂,而且增加了杂质引入和环境污染风险。

5、基于此,本案解决的技术问题是:如何解决目前回收ito靶材废料的周期长、混料不均匀的问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种ito靶材废料的粉碎混料方法,本方法适合于大规模生产,相比现有的采用酸浸、加热和水淬等回收方法,本方法具有工作环境良好、生产效率高、劳动强度低、原料使用范围广的优点。还提供了一种ito靶材废料的还原方法,该方法能够获得合金纯度更高的铟锡合金锭。

2、本发明的技术方案是:

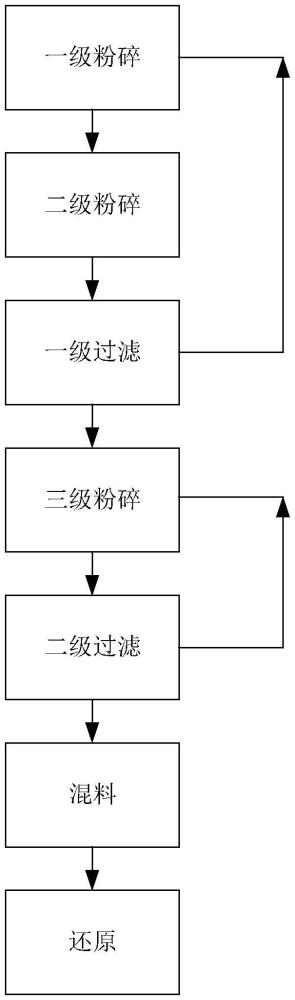

3、一种ito靶材废料的粉碎混料方法,包括如下步骤,

4、步骤1、将块状的ito靶材废料投入一级破碎机中,进行一级粉碎,得到第一ito颗粒;

5、步骤2、将步骤1中的第一ito颗粒投入二级破碎机中,进行二级粉碎,得到第二ito颗粒;

6、步骤3、将步骤2中的第二ito颗粒筛分过滤,筛上产物返回步骤1中,筛下产物为第三ito颗粒进入步骤4;

7、步骤4、将步骤3中的第三ito颗粒投入三级破碎机中,进行三级粉碎,得到第四ito颗粒;

8、步骤5、将步骤4中的第四ito颗粒筛分过滤,筛上产物返回步骤4中,筛下产物为第五ito颗粒进入步骤6;

9、步骤6、将步骤5中的第五ito颗粒以及造渣剂投入混料机中,进行混料,得到烧结原料。

10、在上述的一种ito靶材废料的粉碎混料方法中,所述步骤1中的一级破碎机为鄂式破碎机。

11、在上述的一种ito靶材废料的粉碎混料方法中,所述步骤2中的二级破碎机为锤式破碎机。

12、在上述的一种ito靶材废料的粉碎混料方法中,所述步骤3中采用16目~25目的筛网;所述步骤5中采用180目~250目的筛网。

13、在上述的一种ito靶材废料的粉碎混料方法中,所述步骤4中的三级破碎机为球磨机。

14、在上述的一种ito靶材废料的粉碎混料方法中,所述球磨机采用以直径比为20:10:5的氧化锆球按重量比为4:3:3的比例下,进行6小时的球磨。

15、在上述的一种ito靶材废料的粉碎混料方法中,所述球磨机采用以直径比为15:5:3按重量比为6:2:2的比例下,进行9小时的球磨。

16、在上述的一种ito靶材废料的粉碎混料方法中,所述步骤6中的混料机为螺带式混料机。

17、一种ito靶材废料还原的方法,将如上述任一所述方法制备得到的烧结原料连续输送入还原炉内还原熔炼为铟锡合金液,浇铸,扒渣,冷却,得到铟锡合金锭。

18、在上述的一种ito靶材废料的还原方法中,所述还原熔炼的温度为1200~1600℃,时间为4~8h;浇铸时,铟锡合金液的温度为1200~1300℃;扒渣时,铟锡合金液的温度为200~400℃。

19、需要说明的是,上述参数中,还原熔炼的温度包括但不限于1200℃、1300℃、1400℃、1500℃、1600℃;时长包括但不限于4h、5h、6h、7h、8h;浇铸时,铟锡合金液的温度包括但不限于1200℃、1250℃、1300℃;扒渣时,铟锡合金液的温度包括但不限于200℃、300℃、400℃。

20、本发明上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

21、本发明的ito靶材废料的粉碎混料方法通过三级粉碎获得粒径适合后续还原的粉末,并且为了提高产能,各级粉碎后便立刻过滤出粒径合格的粉末,以供后续破碎或还原,而粒径不合格的粉末则返回上级操作,在实际应用中,该流程一方面提高粉末的均匀程度,另一方面也能提高ito废料的回收率。

22、本发明的ito靶材废料的还原方法能够避免产生偏析现象,获得纯度更高的铟锡合金锭。

技术特征:1.一种ito靶材废料的粉碎混料方法,其特征在于,包括如下步骤,

2.根据权利要求1所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述步骤1中的一级破碎机为鄂式破碎机。

3.根据权利要求1所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述步骤2中的二级破碎机为锤式破碎机。

4.根据权利要求1所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述步骤3中采用16目~25目的筛网;所述步骤5中采用180目~250目的筛网。

5.根据权利要求1所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述步骤4中的三级破碎机为球磨机。

6.根据权利要求5所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述球磨机采用以直径比为20:10:5的氧化锆球按重量比为4:3:3的比例下,进行6小时的球磨。

7.根据权利要求5所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述球磨机采用以直径比为15:5:3按重量比为6:2:2的比例下,进行9小时的球磨。

8.根据权利要求1所述的一种ito靶材废料的粉碎混料方法,其特征在于,所述步骤6中的混料机为螺带式混料机。

9.一种ito靶材废料的还原方法,其特征在于,将如权利要求1~8任一所述方法制备得到的烧结原料连续输送入还原炉内还原熔炼为铟锡合金液,浇铸,扒渣,冷却,得到铟锡合金锭。

10.根据权利要求9所述的一种ito靶材废料的还原方法,其特征在于,所述还原熔炼的温度为1200~1500℃,时间为4~8h;浇铸时,铟锡合金液的温度为1200~1300℃;扒渣时,铟锡合金液的温度为200~400℃。

技术总结本发明涉及稀有合金分离回收领域,提供了一种ITO靶材废料的粉碎混料方法,本方法通过三级粉碎获得粒径适合后续还原的粉末,并且为了提高产能,各级粉碎后便立刻过滤出粒径合格的粉末,以供后续破碎或还原,而粒径不合格的粉末则返回上级操作本方法适合于大规模生产,相比现有的采用酸浸、加热和水淬等回收方法,本方法具有工作环境良好、生产效率高、劳动强度低、原料使用范围广的优点。同时,本发明还提供了一种ITO靶材废料的还原方法,该方法能够获得合金纯度更高的铟锡合金锭。技术研发人员:刘鸿飞,李继,洪明浩,梁鉴华,温涛,周蓬勃,王波受保护的技术使用者:广东先导稀贵金属材料有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表