紧凑型高功率半桥电路器件、PCB板及其制造方法与流程

- 国知局

- 2024-10-21 14:32:47

本发明涉及半导体封装的,尤其涉及一种紧凑型高功率半桥电路器件、pcb板及其制造方法。

背景技术:

1、功率器件(如igbt器件或sic mosfet器件)桥式连接结构是目前功率变换系统中最常见的结构,其中半桥连接是桥式连接结构的最基本单元,其特点在于半桥结构包括两个串联的功率器件,即上功率器件的源端与下功率器件的漏端连接。传统半桥结构是通过分立的功率器件在系统板上实现连接,但寄生严重、使用不便,因此,常将其做成半桥模块。

2、现有模块多采用灌封或塑封方式将多组功率器件管芯集成在一个较大的封装结构中,由于体积庞大,内部应力复杂,功率管管芯之间热传递、应力、电感、绝缘性等相互影响或干扰,需要使用高性能封装材料和更高性能的封装设备。此外,传统灌封或塑封模块封装合格率比传统功率器件低得多(若一个管芯或一个焊接点失效就会导致整个模块中所有管芯及高价值材料报废),反而造成模块封装质量不稳定,封装成本上升、可靠性不稳定等。

3、传统功率器件封装能解决上述灌封或塑封模块的缺点,但在器件封装中,常常将承载功率管管芯的基岛与一个外引脚直接连接,虽然框架的制造和封装较易实现,但封装后与基岛相连的外引脚有时被切除,但是封装后与基岛相连的引线连接框在一种设计中被切除(如图1所示),在另一种设计中则作为闲置的空脚。对于半桥模块,其通常包含至少五个端口,因此上述两种传统功率器件的封装设置结构在半桥模块中无法实现。因此,现有技术方法中的用于半桥电路模块的封装结构存在封装质量较差的问题。

技术实现思路

1、本发明实施例提供了一种紧凑型高功率半桥电路器件、pcb板及其制造方法,旨在解决现有技术方法中用于半桥电路模块的封装结构所存在的封装质量较差的问题。

2、第一方面,本发明实施例提供了一种紧凑型高功率半桥电路器件,包括器件框架、基板、基板功率管管芯及基岛功率管管芯;

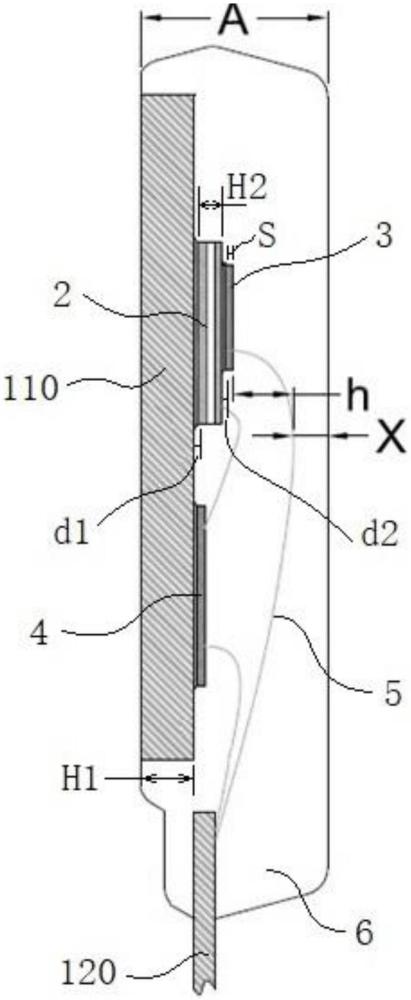

3、所述器件框架包括基岛及引线;所述基岛不朝向所述引线的侧面设有对所述基岛进行半包围的框架边筋,所述框架边筋与所述基岛远离所述引线连接框的一端进行固定连接;所述引线不朝向所述基岛的侧面设有对所述引线进行半包围的引线连接框,所述引线连接框的末端与所述框架边筋的末端通过连筋相连接;

4、所述基岛功率管管芯设置于所述基岛的上端面靠近所述引线的一侧,所述基板设置于所述基岛的上端面远离所述引线的一侧;所述基板功率管管芯设置于所述基板上;

5、所述基板与所述基板功率管管芯之间、所述基板与所述基岛功率管管芯之间、所述基板与所述引线之间、所述基岛功率管管芯与所述引线之间、所述基板功率管管芯与所述引线之间均设有用于电连接的焊线;

6、塑封体封装于所述器件框架、所述基板、所述基板功率管管芯及所述基岛功率管管芯的上层;所述器件框架背离所述基板的一侧面形成散热片。

7、所述的紧凑型高功率半桥电路器件,其中,所述引线中的第一引脚及第二引脚的宽度均不小于2.0mm,所述第一引脚与所述基板通过焊线进行电连接。

8、所述的紧凑型高功率半桥电路器件,其中,所述基岛向背离所述基板的一侧进行倾斜,所述基岛靠近所述引线的一端与初始平面之间的间距为0-100um;其中,所述初始平面为所述基岛未倾斜时所对应的平面。

9、所述的紧凑型高功率半桥电路器件,其中,所述基板包括底层金属层、顶层金属层、以及夹设于所述底层金属层与所述顶层金属层之间的绝缘层;

10、所述顶层金属层之间设有绝缘分割线,所述绝缘分割线将所述顶层金属层分割为安装区及连接区;

11、所述基板功率管管芯设置于所述安装区上;所述基板功率管管芯的第一连接端与所述连接区通过焊线进行电连接。

12、所述的紧凑型高功率半桥电路器件,其中,所述连接区与所述引线中的第一引脚通过焊线进行电连接,所述基岛功率管管芯的第一连接端与所述安装区及所述引线中的第二引脚分别通过焊线进行电连接。

13、所述的紧凑型高功率半桥电路器件,其中,所述基板功率管管芯的第二连接端与所述引线中的第四引脚通过焊线进行电连接,所述基岛功率管管芯的第二连接端与所述引线中的第三引脚通过焊线进行电连接。

14、所述的紧凑型高功率半桥电路器件,其中,所述基板与基岛功率管管芯之间的第一间距大于装配位置距离值且大于封装耐压距离值;

15、所述装配位置距离值为对基板及基岛功率管管芯进行装配时对应的位置偏差距离;所述封装耐压距离值为所述塑封体的耐压特性所对应的距离值。

16、所述的紧凑型高功率半桥电路器件,其中,所述塑封体上与引脚间隙对应的位置处设有u形开口,所述引脚间隙为所述引线中第一引脚与第二引脚之间的间隙。

17、第二方面,本发明实施例提供了一种pcb板,其中,所述pcb板上装配设置有如上述第一方面所述的紧凑型高功率半桥电路器件;

18、所述pcb板上设有多个散热片焊盘,所述紧凑型高功率半桥电路器件中的散热片焊接于对应的散热片焊盘上;相邻的所述紧凑型高功率半桥电路器件中内引脚的朝向相对设置。

19、第三方面,本发明实施例提供了一种pcb板的制备方法,其中,所述方法用于制备得到如第二方面所述的pcb板,所述方法包括:

20、设计器件框架结构;

21、设计基板结构;

22、设计用于基板焊接的印刷钢网;

23、将所述器件框架与所述印刷钢网定位装配并在所述印刷钢网的表层印刷合金粘结材料;

24、在印刷的合金粘结材料的表层贴装基板并回流固化;

25、在所述基板的表层及所述器件框架中基岛的表层涂覆合金粘结材料并分别装配功率管管芯;

26、对所述功率管管芯进行焊线以实现电连接;

27、对半桥模块进行封装形成塑封体;

28、对封装得到的半桥模块进行切筋成型;

29、将成型得到的半桥模块进行测试,测试成功后贴装至pcb板上。

30、通过以上方案可知,本发明提供的一种紧凑型高功率半桥电路器件、pcb板及其制造方法,紧凑型高功率半桥电路器件包括器件框架、基板、基板功率管管芯及基岛功率管管芯,器件框架包括基岛及引线;基岛功率管管芯设置于基岛的上端面靠近引线的一侧,基板设置于基岛的上端面远离引线的一侧;基板功率管管芯设置于基板上;塑封体封装于器件框架、基板、基板功率管管芯及基岛功率管管芯的上层;器件框架背离基板的一侧面形成散热片。上述紧凑型高功率半桥电路器件,该器件将一组管芯集成与一个封装外形结构内,形成了一个独立的半桥电路器件,增强了整个半桥电路器件的过电流能力和爬电距离,避免半桥电路器件中多管芯相互之间的干扰;减弱了多个半桥管芯之间产生的热传递、应力、电感等相互影响或干扰,增强了相互之间的绝缘性,提高了器件的可靠性及器件性能。

技术特征:1.一种紧凑型高功率半桥电路器件,其特征在于,包括器件框架、基板、基板功率管管芯及基岛功率管管芯;

2.根据权利要求1所述的紧凑型高功率半桥电路器件,其特征在于,所述引线中的第一引脚及第二引脚的宽度均不小于2.0mm,所述第一引脚与所述基板通过焊线进行电连接。

3.根据权利要求2所述的紧凑型高功率半桥电路器件,其特征在于,所述基岛向背离所述基板的一侧进行倾斜,所述基岛靠近所述引线的一端与初始平面之间的间距为0-100um;其中,所述初始平面为所述基岛未倾斜时所对应的平面。

4.根据权利要求1-3任一项所述的紧凑型高功率半桥电路器件,其特征在于,所述基板包括底层金属层、顶层金属层、以及夹设于所述底层金属层与所述顶层金属层之间的绝缘层;

5.根据权利要求4所述的紧凑型高功率半桥电路器件,其特征在于,所述连接区与所述引线中的第一引脚通过焊线进行电连接,所述基岛功率管管芯的第一连接端与所述安装区及所述引线中的第二引脚分别通过焊线进行电连接。

6.根据权利要求5所述的紧凑型高功率半桥电路器件,其特征在于,所述基板功率管管芯的第二连接端与所述引线中的第四引脚通过焊线进行电连接,所述基岛功率管管芯的第二连接端与所述引线中的第三引脚通过焊线进行电连接。

7.根据权利要求1-3任一项所述的紧凑型高功率半桥电路器件,其特征在于,所述基板与基岛功率管管芯之间的第一间距大于装配位置距离值且大于封装耐压距离值;

8.根据权利要求7所述的紧凑型高功率半桥电路器件,其特征在于,所述塑封体上与引脚间隙对应的位置处设有u形开口,所述引脚间隙为所述引线中第一引脚与第二引脚之间的间隙。

9.一种pcb板,其特征在于,所述pcb板上装配设置有如权利要求1-8任一项所述的紧凑型高功率半桥电路器件;

10.一种pcb板的制备方法,其特征在于,所述方法用于制备得到如权利要求9所述的pcb板,所述方法包括:

技术总结本发明公开了一种紧凑型高功率半桥电路器件、PCB板及其制造方法,紧凑型高功率半桥电路器件包括器件框架、基板、基板功率管管芯及基岛功率管管芯,器件框架包括基岛及引线;基岛功率管管芯设置于基岛的上端面靠近引线的一侧,基板设置于基岛的上端面远离引线的一侧;基板功率管管芯设置于基板上;塑封体封装于器件框架、基板、基板功率管管芯及基岛功率管管芯的上层;器件框架背离基板的一侧面形成散热片。上述紧凑型高功率半桥电路器件,该器件将一组管芯集成与一个封装外形结构内,形成了一个独立的半桥电路器件,增强了整个半桥电路器件的过电流能力和爬电距离,避免半桥电路器件中多管芯相互之间的干扰,提高器件的可靠性及器件性能。技术研发人员:艾育林,石海忠,王雨静受保护的技术使用者:江西万年芯微电子有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318530.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。