一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法

- 国知局

- 2024-10-21 14:33:40

本发明涉及功能聚合物复合材料领域,特别是一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法。

背景技术:

1、5g时代,随着物联网、人工智能、大数据等新兴技术的兴起,对于数据处理能力、效率的需求也在不断增长。在这种情况下热管理已成为现代电子系统进一步发展的瓶颈问题。热界面材料是一类用于填补芯片或器件与热沉接触界面间的微小孔隙以降低界面热阻,提高电子器件散热性能的柔性功能材料。界面热阻能有效反映导热界面材料在界面处的热传递效率,是评定界面材料性能最为重要的指标,其主要取决于界面材料的体积热阻和其与上下界面的接触热阻,而材料体积热阻又由本征热导率与其厚度所决定,因此降低界面热阻的三种有效途径分别是:提高界面材料热导率、降低界面材料厚度、减小界面接触热阻。

2、导热垫片通常是通过在硅橡胶或其他可固化聚合物中添加填料制备而成。导热垫片中聚合物基体与固化剂的交联反应使得其具有良好的形状稳定性,但也导致了界面层相对较厚(约500~1000μm)。这意味着在使用时需要施加较大压力以确保在界面处良好的接触。与液态热界面材料相比,导热垫的界面接触热阻相对较大。这限制了导热垫片在电子散热领域的应用。

3、在填充型导热复合材料的实际应用中,提升填料负载量仍是得到高热导率的主要方法。然而,不合理地增加导热填料的用量会损害复合材料在加工过程中的流动性,导致复合材料的可加工性能下降。以导热垫片为例,高导热颗粒的填充量会增加其刚度与硬度,不利于在成型过程中保持材料的界面层厚度。综合来看,固体导热垫片未来的研究方向应在降低界面层厚度和在中低的负载量下提高热导率。

4、基于此,研究并开发出一种兼具有高导热性能和低接触热阻的柔性固体热界面材料尤为重要。

技术实现思路

1、针对固体有机硅基热界面材的热导率低、界面几何匹配度差导致接触热阻大的问题。本发明提供了一种高导热、低接触热阻有机硅热界面材料的制备方法。该方法至少包括如下步骤:

2、(1)将过渡金属硝酸盐添加到有机溶剂分散液中,配制成0.1mg/ml的溶液,然后将一定质量高导热陶瓷填料加入该溶液超声分散处理,使陶瓷填料表面在过渡金属硝酸盐溶液充分浸渍,结束后90℃油浴蒸干并收集所述分散液干燥后的粉末,得到所述陶瓷填料负载过渡金属硝酸盐混合物作为生长碳纳米管的催化剂前驱体;

3、(2)采用化学气相沉积在步骤(1)所得陶瓷填料负载过渡金属硝酸盐混合物上原位生长碳纳米管,在保护气体氛围下,控制气态碳源丙烯与还原气体氢气流速、过渡金属硝酸盐还原过程温度,碳纳米管的生长温度为660℃,得到至少一种生长碳纳米管的陶瓷导热填料;

4、(3)将67~83质量份可固化的有机硅橡胶基体、17~33质量份的相变材料在加热条件下搅拌共混均匀之后,添加所述60质量份步骤(2)制备的生长碳纳米管的陶瓷导热填料,充分搅拌融合后加入与所述硅橡胶基体一定质量比的固化剂并再次搅拌混合均匀,得到未固化的液态共混物;

5、(4)将所述步骤(3)制备的所述液态共混物共混物转移至其上置于覆盖胶带的加热台上,通过成型工艺控制有机硅热界面材料的厚度在一定范围内,最后固化后获得所述柔性有机硅热界面材料;

6、可选地,步骤(1)中所述过渡金属硝酸盐包括硝酸镍、硝酸钴、硝酸铁、硝酸钼中至少一种;

7、可选地,所述陶瓷填料包括为氮化硼、氮化铝、氧化锌、氧化铝、碳化硅中至少一种;所述陶瓷填料,形状为片状、棒状或球形;所述陶瓷填料,平均粒径为5~15μm;

8、可选地,所述有机溶剂包括乙醇或异丙醇中至少一种;

9、优选地,所述超声分散时间为1~3h,为防止陶瓷填料沉降,在超声过程中使用机械搅拌桨持续搅拌;

10、优选地,步骤(2)中的所述化学气相沉积法使用的气源至少包括保护气体、还原气体氢气,碳源气体丙烯;

11、可选地,所述保护气体为氮气或氩气;

12、优选地,所述化学气相沉积设备为管式炉时,气体流量如下:使用所述保护气流速为100~300ml/min,生长全过程持续使用;所述氢气流速为50~150ml/min,保持20min;使用所述丙烯流速为10~30ml/min,保持10min;通过控制丙烯流量,可以得到生长碳纳米管含量在1.52~12.54wt%之间的陶瓷导热填料;

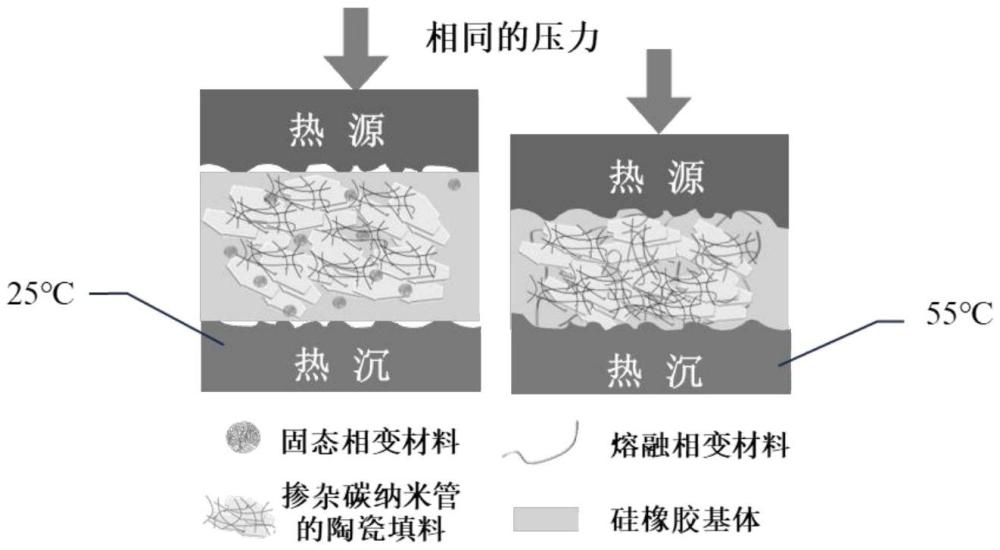

13、可选地,所述过渡金属催化剂还原温度为460~760℃,通过控制还原温度,可以得到掺杂碳纳米管的平均管径在15~40nm之间的陶瓷导热填料;

14、可选地,步骤(3)所述有机硅橡胶基体为乙烯基硅橡胶、氟基硅橡胶、氢基硅橡胶、苯基硅橡胶中的一种;

15、可选地,所述相变材料包括不同晶型的石蜡、聚乙二醇、硬脂酸、聚乙烯醇中的至少一种,其特征在于固液相变温度在50~70℃之间。

16、可选地,所述相变材料添加质量份数为17~33份之间,优选为25份;

17、可选地,步骤(4)中所述成型工艺包括刮涂成型、模压成型、旋涂成型中的一种;

18、可选地,所述界面材料厚度范围为75~260μm,优选为160μm。

19、本申请的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法具有如下的有益效果。

20、局部区域原位生长的碳纳米管呈现细长、密集交错的“绒毛状”结构,原位生长可以将碳纳米管分散在大尺寸导热陶瓷填料间,能够有效地填补陶瓷填料之间的空隙;

21、微纳尺度下线面交错的异质结构有利于促进填料之间的桥接,从而有效地提升热和电性能的输运。在相同添加水平下,提高了热界面材料的热导率;

22、相变材料的相变特性使得界面材料的压缩模量和表面润湿性能随环境温度改变,因此在相同的接触压力下,界面材料厚度更低;

23、当达到相变温度后,熔融的液态相变材料提高了界面材料与测试台接触界面的润湿性,并且在的接触界面处与掺杂碳纳米管的陶瓷填料协同作用形成几何形状匹配、导热路径丰富的良好界面,界面接触热阻大幅降低;

24、固化后的有机硅橡胶基体,通过交联大分子的形成,有效地提升了热界面材料的完整性和密封性,对于防止相变材料在液相状态下的泄漏具有重要意义;

25、成型工艺有助于实现热界面材料内部的填料形成定向排布和材料自身厚度地控制。

技术特征:1.一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,该方法至少包括如下步骤:

2.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:步骤(1)中所述过渡金属硝酸盐包括硝酸镍、硝酸钴、硝酸铁、硝酸钼中至少一种;所述陶瓷填料包括氮化硼、氮化铝、氧化锌、氧化铝中至少一种;

3.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:所述步骤(2)中的所述化学气相沉积法使用的气源至少包括丙烯、保护气体、氢气,气体流量基升温速率如下:使用氩气以200ml/min的流量作为保护气氛,并以10℃/min的升温速率升温到目标还原温度后,还原温度设置为460~760℃,通入氢气作为还原剂,流量为100ml/min,持续还原20min;还原结束后关闭氢气通道,接着通入丙烯作为碳源,流量分别设置为10~30ml/min,反应温度保持660℃,持续10min。

4.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:步骤(2)掺杂碳纳米管的陶瓷填料中含碳量在1.52~12.54wt%之间;所述碳纳米管的管径范围为15~40nm。

5.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:步骤(3)所述有机硅弹性体为乙烯基硅橡胶、氟基硅橡胶、氢基硅橡胶、苯基硅橡胶中的一种。

6.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:步骤(3)所述中温条件为40~70℃;

7.根据权利要求1所述的一种高导热、低接触热阻填充型柔性有机硅热界面材料的制备方法,其特征在于:步骤(4)中所述成型工艺包括刮涂成型、模压成型、旋涂成型中的一种,固化后得到有机硅热界面材料厚度范围为75~260μm。

技术总结针对固体有机硅基热界面材的热导率低、界面几何匹配度差导致接触热阻大的问题,本发明公开了一种高导热、低接触热阻有机硅热界面材料的制备方法,属于导热复合材料领域,采用化学气相沉积法在陶瓷填料表面原位沉积生长碳纳米管构建的掺杂碳纳米管的陶瓷导热填料进一步提高基体材料的本征热导率。同时,为了改善固体界面材料的固有问题,即界面层厚度大、不易压缩、界面接触热阻大,采用“加热共混‑成型‑固化”工艺制备出厚度可控的固体导热垫片,并通过在基体材料中加入具有相变特性的材料,进一步降低界面热阻,调控填料特性参数获得高导热、低接触热阻的柔性热界面材料。技术研发人员:何燕,石嵩,毕岚森,任文硕,楚电明受保护的技术使用者:青岛科技大学技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。