一种基于生物质制备可持续航空燃料的方法与流程

- 国知局

- 2024-10-21 14:34:05

本发明属于航空燃料,具体涉及一种基于生物质制备可持续航空燃料的方法。

背景技术:

1、生物质秸秆作为可再生资源,在环保和可持续发展的大背景下,其转化为航空燃料的技术显得尤为重要。该技术不仅能够减少对化石燃料的依赖,降低碳排放,还能有效利用农业废弃物,具有显著的环境效益和经济效益。

2、现有一种生物质秸秆制备航空燃料的工艺流程,共分为四个步骤,依次为:生物质秸秆制成合成气,合成气制成乙醇,乙醇制成乙烯,乙烯制成航空燃料。其中,这一步骤涉及将生物质通过气化反应转换成富含一氧化碳(co)、二氧化碳(co2)和氢气(h2)的合成气;此技术已被广泛研究,并且有成熟的应用实例。第二步骤是将合成气转化为乙醇可以通过微生物发酵或化学催化法进行。第三步骤是乙醇可以通过脱水反应生成乙烯,这是一种比较成熟的化工过程。第四步骤是乙烯可以通过聚合、加氢等化学反应进一步转化为不同类型的液态烃,包括可用于航空燃料的烷烃;这一过程在石油化工领域有着广泛的应用,技术较为成熟。

3、虽然上述整个从生物质秸秆到航空燃料的转化流程在现有技术中是可行的,并且某些环节已有成熟的技术支持,但整个过程的效率、成本和经济可行性还需要进一步的优化和实证研究。特别是第二步骤,在合成气生成乙醇的过程中,提高乙醇产率仍是当前的研究重点。

技术实现思路

1、为解决背景技术中存在的问题,本发明提供了一种基于生物质制备可持续航空燃料的方法,能够在制备过程中显著提高乙醇产率。

2、为了实现上述目的,本发明提供技术方案如下:

3、一种基于生物质制备可持续航空燃料的方法,先将生物质秸秆制成合成气,再将合成气制成乙醇,再将乙醇制成乙烯,最后将乙烯制成航空燃料,合成气制成乙醇的具体操作步骤如下:

4、s1、将合成气与二甲醚通入固定床反应器中,经过改性分子筛催化剂,在200-240℃、2-10mpa条件下进行催化反应,得一级产物;所述合成气中,co与h2的体积比为(1-5):2;

5、s2、使s1所得一级产物流向双金属催化剂,在240-280℃、8-15mpa条件下进行催化反应,得二级产物;

6、s3、对s2所得二级产物进行分离,即得乙醇。

7、进一步的,s1中,所述改性分子筛催化剂的制备方法如下:

8、a1、将21.6g的naoh在烧杯中溶于640ml去离子水中,再加入18.4g的naa1o2,搅拌的同时,缓慢滴加544g的30wt%硅溶胶水溶液后,搅拌4h,然后再加入丝光分子筛粉末1-1.5g和模板剂1-1.2g,继续搅拌1h,得混合溶液;

9、a2、将a1所得混合溶液转移到反应釜中,加热至145-155℃,保温3天后自然冷却,将产物滤洗至ph<9,在100±2℃下干燥12h后,以5℃/min的升温速率,加热到545-555℃,焙烧30-50min后,得固体产物;

10、a3、将a2所得固体产物倒入nh4cl溶液中,进行离子交换,抽滤后,再次进行离子交换,抽滤至滤液ph≈7,得滤出固体,然后在马弗炉内以495-505℃焙烧,得氢型丝光沸石;

11、a4、将a3所得氢型丝光沸石投入氟硅酸铵溶液中,常温下搅拌4h,抽滤洗涤至ph为中性,烘干、焙烧,得分子筛改性物;

12、a5、在60±2℃下,将a4所得分子筛改性物放入0.2mol/l的硝酸锌溶液中,进行zn2+交换,抽滤烘干后,在495-505℃下焙烧4h,压片,再进行吡啶吸附12h,即得改性分子筛催化剂。

13、进一步的,a2中,所述反应釜为聚四氟乙烯内衬的反应釜。

14、进一步的,a3中,所述nh4cl溶液的浓度为0.1mol/l,所述固体产物与nh4cl溶液的用量比例为1g:50ml。

15、进一步的,a4中,氟硅酸铵溶液的浓度为0.2mol/l,所述氢型丝光沸石与氟硅酸铵溶液的用量比例为1g:50ml。

16、进一步的,a4中,烘干温度为100±2℃,烘干时间为5-8h;焙烧温度为450-480℃,焙烧时间为30-40min。

17、进一步的,s2中,所述双金属催化剂为co-cu催化剂。

18、进一步的,所述co-cu催化剂的制备方法如下:

19、b1、将10g的na2c2o4溶解于350ml去离子水中,加入4.4g三水硝酸铜,搅拌至深蓝色透明溶液,密封低温静置12h,待结晶析出完毕,抽滤,无水乙醇冲洗,50℃烘箱干燥6h,得晶体;

20、b2、将3.0192g六水硝酸钴、12.6928g六水硝酸锌和8.0028g九水硝酸铝溶于200ml去离子水,得混合盐溶液a,将3.6259g的nano3和5.3764g的naoh溶于200ml去离子水,得混合盐溶液b,将所述混合盐溶液a和混合盐溶液b于三口瓶中剧烈搅拌,得粉色浆态状沉淀,继续剧烈搅拌5min后,升温至100℃,缓慢搅拌晶化12h,去离子水抽滤洗涤后,用乙醇洗涤,然后置于60℃真空烘箱干燥过夜,研磨,得粉末;

21、b3、取b1所得晶体和b2所得粉末,混合,配成0.015mol/l的水溶液,加入水滑石粉末,室温下搅拌12h,抽滤洗涤后,60℃真空干燥12h,研磨,即得co-cu催化剂。

22、进一步的,b3中,b1所得晶体和b2所得粉末按照co/cu的摩尔比为(1-2):1进行混合。

23、本技术具有以下有益效果:

24、1、改性分子筛催化剂的制备中,模板剂的加入有助于在分子筛中形成特定的孔道结构,增强目标产物乙醇的选择性和产率;通过将na型丝光沸石转化为氢型丝光沸石,可以提高催化剂的酸性位点数量和强度,进而提高催化活性和乙醇产率;引入zn离子可以通过改变分子筛的酸性和吸附性能,提高乙醇选择性;氟硅酸铵作为强酸,可以通过与分子筛中的铝反应,形成可溶性的铝氟络合物,从而实现脱铝效果,减少分子筛中的非骨架铝含量,增加其疏水性和稳定性,这对于合成气制乙醇反应是有利的,因为更高的疏水性有助于乙醇的选择性和产率;在脱铝过程中,氟离子可与分子筛中的硅形成较强的键,有助于维持分子筛的结晶度和稳定性;脱铝还会使得分子筛的孔径和孔体积发生变化,有助于调节分子筛的吸附性能和催化活性,而更合适的孔结构可以提供更有效的反应路径,促进乙醇形成,提升乙醇产率。

25、2、co-cu催化剂的制备中,钴和铜的存在提供了不同类型的活性位点,钴可以促进co的活化和链增长反应,而铜则有助于氢化反应,这种互补性使得整个反应过程更加高效;钴和铜之间的电子相互作用可以调制催化剂表面的电子性质,从而影响反应中间体的吸附和转化,提高乙醇的选择性;水滑石粉末的加入,通过提供表面碱性位点,增强催化剂对co的吸附能力,促进c-c键的形成,进而提升乙醇产率。

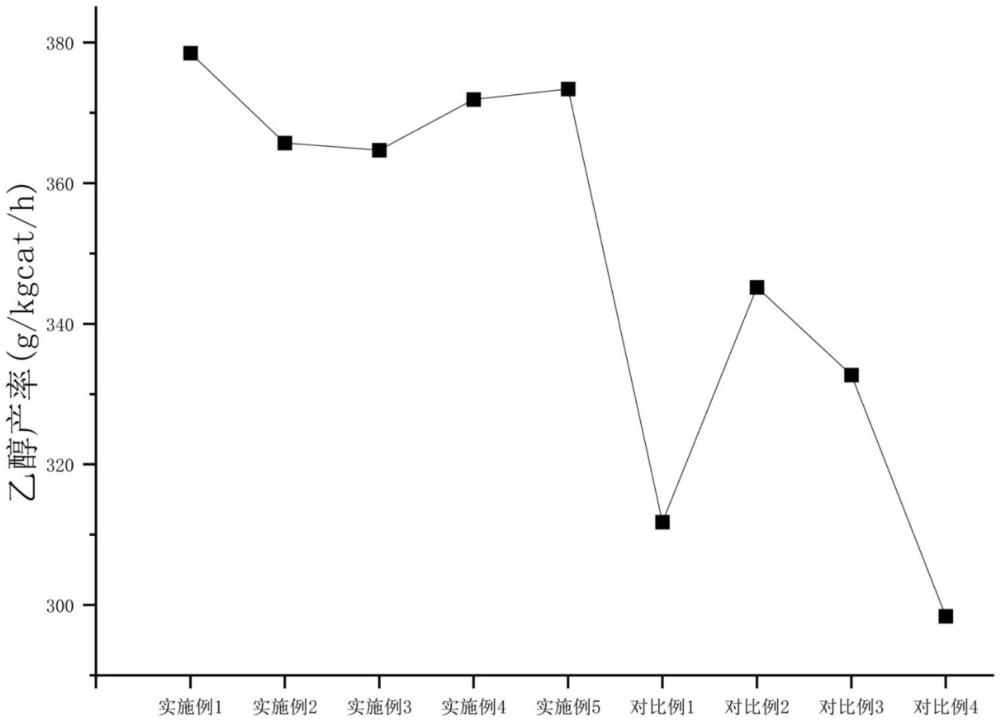

26、3、改性分子筛催化剂和co-cu催化剂在不同的反应路径上发挥作用,前者在合成气转化的初步阶段提供活性位点,后者则可能在后续的c-c键形成和链增长过程中起主导作用,这种分级催化有助于优化整个合成气制乙醇的反应路径,减少副反应,提高乙醇的选择性和产率;并且,co-cu催化剂的加入还可能还有助于提高整体催化系统的稳定性和耐久性,抵御反应过程中可能出现的老化和中毒现象;经试验验证,改性分子筛催化剂和co-cu催化剂共同促进了合成气制乙醇的反应过程,协同提升了乙醇产率。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。