一种风电主轴的车削装置的制作方法

- 国知局

- 2024-10-21 15:27:21

本技术涉及风电主轴加工领域,尤其是涉及一种风电主轴的车削装置。

背景技术:

1、风力发电机是将风能转换为机械功,机械功带动转子旋转,最终输出交流电的电力设备。风力发电机主轴的重量大,加工精度要求高。

2、金属原料经过切割、热处理、冲压和锻压之后,成型坯料,随后进行车削作业,得到风电主轴。

3、在车削作业时,三爪卡盘夹持风电主轴,配合顶尖带动风电主轴转动,车刀对风电主轴的表面进行车削作业。

4、但是实际中风电主轴的长度较长且重量较大,而风电主轴两端的支承点较远,风电主轴易在径向发生横向窜动,从而影响车削加工质量。

技术实现思路

1、为了提高风电主轴的车削质量,本技术提供一种风电主轴的车削装置。

2、本技术提供的一种风电主轴的车削装置采用如下的技术方案:

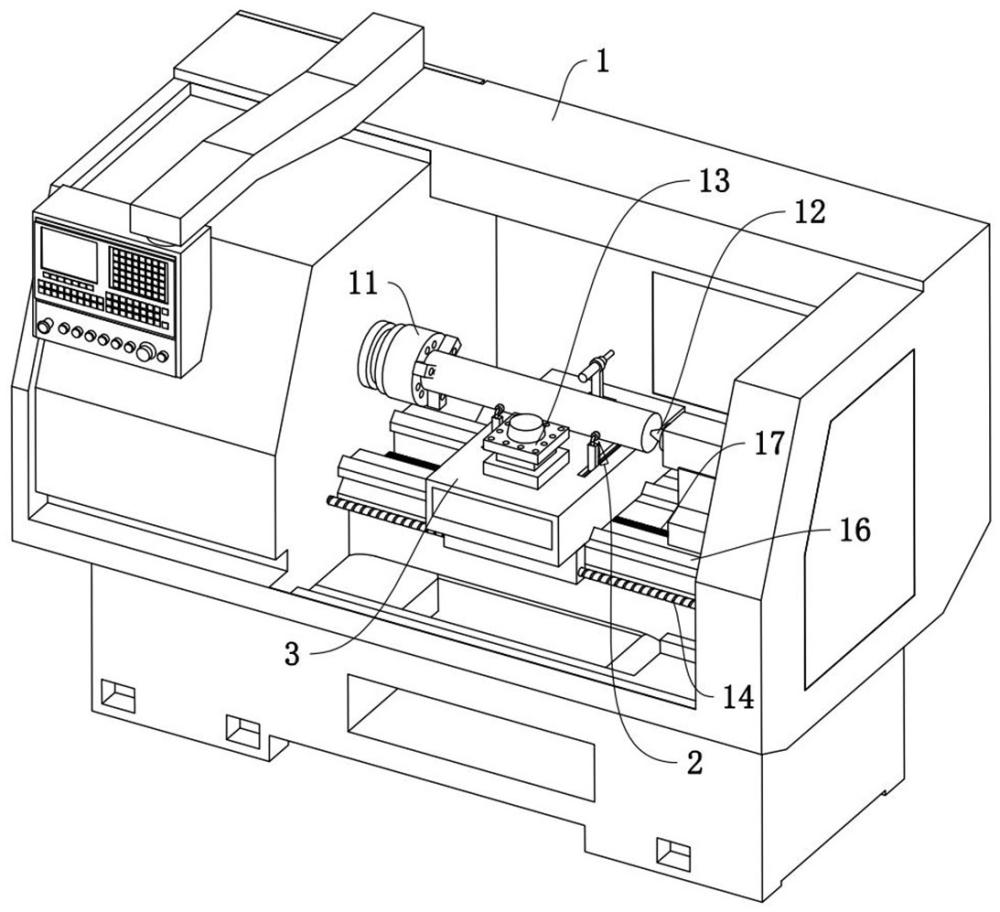

3、一种风电主轴的车削装置,包括机体、三爪卡盘、顶尖、车刀架和支承组件,所述机体上滑移设置有滑座,所述车刀架设置在滑座上,所述支承组件包括两个相对设置的支承球,所述支承球呈万向转动设置,且两所述支承球位于风电主轴的两侧,两所述支承球与风电主轴抵接,所述滑座上开设有滑移槽,所述滑座位于滑移槽内滑移设置有两个滑移块,两滑移块与两个支承球一一对应,所述支承球设置在对应的滑移块上,所述滑座位于滑移槽内设置有两个压缩弹簧,两所述压缩弹簧位于两滑移块背离的一侧,所述压缩弹簧的长度方向与滑移块的滑移方向一致,两所述压缩弹簧和两个滑移块一一对应,所述压缩弹簧的一端和对应的滑移块连接,所述压缩弹簧的另一端和滑移槽的内壁连接。

4、通过采用上述技术方案,将风电主轴吊装至该车削装置处,三爪卡盘夹持风电主轴,顶尖与其端部抵接,在此过程中,风电主轴的周侧会与支承球接触,通过两支承球对风电主轴抵接,增加支承点,进而有助于防止风电主轴在加工过程中的径向窜动,此外,支承球和车刀架均位于滑座上,即车刀架上车刀在对风电主轴进行加工时,支承球会随着车刀架的移动而移动,支承球的支承点始终位于加工位置的旁侧,缩短支承点到车削点之间的轴向距离,进而有助于减少主轴的径向窜动,即有助于提高风电主轴的车削质量;此外,两滑移块滑移在滑座的滑移槽内,因主轴胚料加工完成后,其尺寸并不唯一,因此通过两个滑移块的滑移,可改变两支承球之间的间隙,以适配不同尺寸主轴的支承。

5、优选的,所述支承组件设置有两个,两所述支承组件分别位于车刀架上车刀行进方向的前侧和后侧。

6、通过采用上述技术方案,支承组件设置有两个,提高支承点的数量,有助于进一步降低风电主轴在加工时的径向窜动。

7、优选的,所述滑座内开设有安装槽,所述滑座位于安装槽内转动连接有驱动盘,所述驱动盘上偏心设置有两个铰接杆,两所述铰接杆和两滑移块一一对应,所述铰接杆上铰接有连杆,所述连杆远离铰接杆的一端和对应的滑移块铰接;所述滑座位于安装槽内设置有锁定件,锁定件对驱动盘的转动进行锁定,防止两滑移块向互相远离的方向移动。

8、通过采用上述技术方案,在风电主轴进入两支承球之间时,两支承球通过滑移块向相互远离的方向移动,即可适配不同尺寸的风电主轴;在滑移块滑移时,两滑移块可带动驱动盘转动一定角度,当进行车削作业时,若主轴发生进行窜动,因滑移块通过压缩弹簧抵接,因此滑移块在压缩弹簧的作用下,也可能会发生滑移,通过锁定件对驱动盘进行锁定,防止驱动盘转动,可防止两滑移块沿相互远离的方向滑移,即可使得两支承球始终抵紧在主轴的表面,进而有助于防止车削作业时,风电主轴发生窜动。

9、优选的,所述滑座位于安装槽内固定有连接轴,所述连接轴呈竖直设置,所述驱动盘转动连接在连接轴上,所述连接轴位于驱动盘的下侧还转动连接有棘轮,所述驱动盘的下侧铰接有棘爪,所述棘爪与棘轮的内齿啮合,所述驱动盘的下侧还安装有弹片,所述弹片与棘爪抵接;所述锁定件设置为锁定齿条,所述锁定齿条滑移设置在安装槽内,所述棘轮的周侧形成有齿轮部;所述锁定齿条滑移并与齿轮部啮合,对棘轮的转动进行锁定。

10、通过采用上述技术方案,两支承球适配主轴的尺寸会发生滑移,即滑移块发生滑移,滑移块滑移时带动驱动盘转动,当进行车削作业时,锁定齿条滑移并与齿轮部啮合,对棘轮进行锁定,此时棘轮无法转动;棘轮和棘爪之间形成单向转动,在棘轮被锁定后,棘爪依旧可单向转动,但是此时棘爪若转动,驱动盘会带动两滑移块向相互靠近的方向的移动,因在车削过程中,风电主轴的直径会逐渐变小,当支承球移动至半径变小的位置时,在压缩弹簧的作用下,支承球与风电主轴表面抵紧,驱动盘可随之转动;但在棘轮的锁定下,驱动盘不可反转,即两滑移块不可向互相远离的方向滑移,即有助于保证支承球对风电主轴支承的可靠性。

11、优选的,所述机体上转动连接有丝杆,且所述机体上安装有驱动丝杆转动的驱动电机,所述滑座与丝杆螺纹连接,所述机体上还安装有导向块,所述滑座和导向块插接且滑移配合。

12、通过采用上述技术方案,通过驱动电机驱动丝杆转动,带动滑座做水平方向的滑移,即可实现车刀架上车刀对主轴的车削作业,其中导向块对滑座起到导向作用,提高滑座滑移时的稳定性。

13、优选的,所述滑座位于安装槽内转动连接有第一联动轮,所述锁定齿条上转动连接有第二联动轮,所述第一联动轮上偏心设置有联动杆,所述第二联动轮上开设有联动槽,所述联动槽呈弧形设置,且所述联动槽的曲率中心位于第二联动轮的圆心处,所述联动槽的底壁为两端高中间低,联动槽的最低处为初始部,联动槽两端的最高处为驱动部,所述联动杆与联动槽滑移配合,初始状态下,所述联动杆的端部位于联动槽的初始部处,所述滑座上还转动连接有驱动轮,所述驱动轮与第一联动轮啮合,所述机体上铺设有驱动齿条,所述驱动轮与驱动齿条啮合并在驱动齿条上行走转动;所述滑座位于安装槽的侧壁上开设有第一滑槽,所述锁定齿条的端部滑移在第一滑槽内,所述滑座位于第一滑槽内设置有复位弹簧,所述复位弹簧的长度方向与锁定齿条的滑移方向一致,所述复位弹簧的一端与锁定齿条连接,所述复位弹簧的另一端和第一滑槽的槽壁连接。

14、通过采用上述技术方案,在进行车削作业时,滑座会带动车刀架在水平方向上滑动,即车刀对风电主轴进行车削作业,此过程中,驱动轮在驱动齿条上行走转动,驱动轮带动第一联动轮转动;因联动杆位于联动槽的最低处的初始部,因此在第一联动轮转动时,联动杆会在联动槽内滑动,从联动槽的最低处滑移至最高处,此时第二联动轮会带动锁定齿条滑移,锁定齿条与棘轮的齿轮部啮合,随后第一联动轮转动时,通过联动杆即可带动第二联动轮同步转动;当滑座移动至端部停止后,在复位弹簧的作用下,锁定齿条滑移,第二联动轮转动,联动杆的端部复位至联动槽的最低处;同理,在滑座反向滑移时,联动杆会滑移至联动槽的另一侧高处,并带动锁定齿条与齿轮部啮合,实现对驱动盘的锁定。

15、优选的,所述滑座上滑移设置有喷液管,所述喷液管的喷液口始终朝向车刀架行进方向前侧的主轴。

16、通过采用上述技术方案,喷液管的喷液口始终朝向车刀架行进方向前侧的主轴,一方面可将主轴表面的一些杂质冲刷掉,另一方面也使得主轴表面涂布有切削液,在车削时对车刀进行降温。

17、优选的,所述滑座上滑移设置有支撑座,所述喷液管安装在支撑座上,所述滑座位于安装槽滑移设置有联动齿条,所述联动齿条的滑移方向与滑座的滑移方向一致,所述联动齿条与支撑座通过连接杆连接,所述联动齿条位于第二联动轮的上侧;当所述第一联动轮带动第二联动轮滑移后,第二联动轮与联动齿条啮合;所述滑座位于安装槽的相对侧壁上均开设有第二滑槽,所述联动齿条滑移在第二滑槽内,且所述联动齿条的两端对应两个第二滑槽,所述滑座位于第二滑槽内设置有抵接弹簧,所述抵接弹簧的一端与联动齿条连接,所述抵接弹簧的另一端与第二滑槽的内壁连接。

18、通过采用上述技术方案,当滑座滑移时,第一联动轮带动第二联动轮先滑移一端距离,此时第二联动轮与联动齿条啮合,随后第一联动轮带动第二联动轮同步转动,第二联动轮带动联动齿条滑移,且联动齿条的滑移方向与滑座的滑移方向一致,即喷液管会滑移至车刀行进方向的前侧,对主轴喷液;当滑座移动至一端停止后,此时第二联动轮复位,并与联动齿条脱离,在抵接弹簧的作用下,支撑座和喷液管复位,当滑座反向滑移进行车削作业时,第一联动轮带动第二联动轮滑移一端距离,第二联动轮与联动齿条啮合,随后第一联动轮带动第二联动轮同步转动,此时第二联动轮反向转动,带动联动齿条反向滑移,即实现支撑座和喷液管的滑移,保证喷液管的喷液口始终朝向车刀架行进方向前侧的主轴。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.主轴吊装至车削装置处,利用支承球对主轴的两侧进行抵接,增加支承点,进而有助于防止风电主轴在加工过程中的径向窜动,提高风电主轴的加工质量,此外,支承球设置在滑座上,会随着车刀架的移动而移动,即支承球的支承点始终位于加工点的旁侧,缩短支承点到切削点的距离,进而有助于进一步降低主轴的径向窜动;

21、2.在车削作业过程中,借助锁定齿条对棘轮的锁定,可防止驱动盘转动,即可防止两滑移块方向滑移,进而有助于保证支承球对主轴支承的稳定性,且锁定齿条对棘轮锁定后,驱动盘可进行单向转动,此转动方向为两滑移块相向滑移,即在车削过程中,主轴直径缩短后,可在压缩弹簧的作用下,保证支承球始终抵紧在主轴表面,进一步提高支承的效果;

22、3.利用喷液管对主轴表面喷液,可冲刷杂质,也可对车刀进行冷却,且通过第一联动轮的正反转,对应联动齿条向两侧滑移,即可使得喷液管始终朝向车刀架行进方向的前侧的主轴,进而保证切削液的效果最大化。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321590.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表