一种高强高韧弹簧扁钢及其制备方法与流程

- 国知局

- 2024-11-06 14:24:08

本发明属于冶金,涉及一种高强高韧弹簧扁钢及其制备方法。

背景技术:

1、板簧是汽车悬架系统的重要组成部分,主要用于非独立悬架汽车。在汽车行驶过程板簧承受和传递垂直载荷,缓和路面传递给车身的冲击载荷和振动,起到减震、缓冲的作用。板簧的重量与其设计应力的平方成反比,设计应力越高,板簧的重量就越小(汽车工艺与材料,2006年第4期,14-15页)。而提高板簧的抗拉强度是提高设计应力的最主要方法,也就是说,板簧的抗拉强度越高,在相同的工况下板簧的重量就越轻。板簧的重量约占整车重量的9%左右,在汽车轻量化和节能减排的背景下,减轻板簧重量、开发高强度的弹簧钢势在必行。

2、采用高强度弹簧钢制造板簧的另一个优点是可以提高板簧的疲劳寿命。相关研究表明,板簧的疲劳寿命与弹簧钢的抗拉强度呈正比关系,抗拉强度越高,板簧的疲劳极限就越高、相同条件下疲劳寿命就越长(材料研究学报,2008年26卷第6期,629-633页)。此外,越来越多的研究和实际服役均表明,在抗拉强度基本相同的情况下,还可以通过提高弹簧钢的塑性和韧性来增加板簧的疲劳寿命。因此,兼具高强度、高塑性和高韧性的弹簧钢可以用于生产超长疲劳寿命的板簧。

3、目前公开的弹簧钢的相关专利例举如下:

4、公布号为cn108559910a,名称为“一种全流程tmcp热机轧制55sicr弹簧钢及其生产方法”中弹簧钢的抗拉强度为1025~1090mpa。

5、公布号为cn105483555a,名称为“弹簧钢及其制备方法及热处理方法”中弹簧钢的抗拉强度为1650~1715mpa,屈服强度1240~1420mpa,冲击功9~20j。

6、公布号为cn103667983a,名称为“一种高强度弹簧钢及其制备方法”中弹簧钢的抗拉强度为890~1360mpa,屈服强度为840mpa,冲击功为56j。

7、从上述目前已有专利中,可以看出,很少涉及关于兼具高强度(>1850mpa)、高韧性(>28j)的弹簧扁钢,而同时塑性超过10%的弹簧扁钢还没有发现。因此,具有上述所要求性能的弹簧扁钢对开发超长寿命板簧至关重要。

技术实现思路

1、针对现有技术的不足,本发明通过以下成分设计思路来确保弹簧钢同时具有高强度、高塑性和高韧性:1.降低c含量和mn含量,将传统弹簧钢中的c含量由0.5~0.6%降低至0.30~0.45%左右,将mn含量由0.6~1.0%降低至0.15~0.4%;2.添加一定含量的ni;3.添加适量的v和nb,同时添加比传统弹簧钢较高含量的n(0.0090~0.0200%)。降低c含量、mn含量和添加ni可以确保弹簧钢具有较高的塑性和韧性,而添加v、nb和较高含量的n,则可以充分利用其微合金化的作用形成(nb,v)n的细晶强化和析出强化作用,共同提高抗拉强度。另外,在工业生产中,利用控轧控冷工艺技术(tmcp)中关键工艺参数的控制实现晶粒的尺寸细化,获得所要求的显微组织,共同实现塑性的提高。

2、本发明提供了一种工艺简单、成本低廉的高强、高塑、高韧弹簧扁钢及其制备方法。本发明方法制备的弹簧扁钢,同时具有高强度、高塑性和高韧性,可用于制造具有超长疲劳寿命的板簧。

3、本发明解决技术问题所采用的技术方案是:

4、一种高强高韧弹簧扁钢,按重量百分比计,其包括下述成分:

5、c:0.30~0.45%、si:1.0~2.0%、mn:0.15~0.40%、cr:1.00~1.50%、ni:0.25~0.65%、v:0.10~0.50%、nb:0.010~0.050%、al:0.010~0.050%、p≤0.020%、s≤0.020%、cu≤0.20%,o≤0.0020%,n:0.0090~0.0200%,其余为fe和不可避免的杂质。

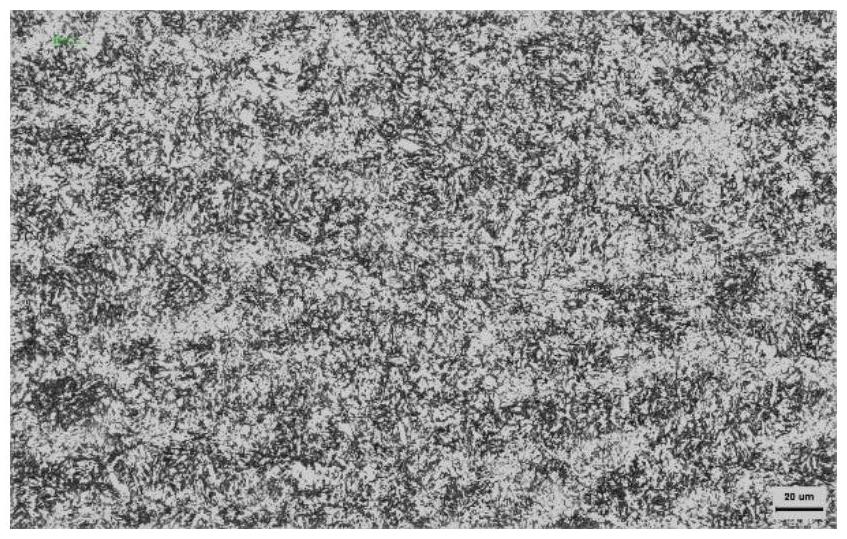

6、本发明中,所述弹簧扁钢的显微组织可为回火屈氏体。

7、本发明中,所述弹簧扁钢的抗拉强度≥1730mpa,例如1730mpa、1750mpa、1770mpa、1800mpa。

8、本发明中,所述弹簧扁钢的屈服强度≥1470mpa,例如1470mpa、1490mpa、1510mpa、1520mpa。

9、本发明中,所述弹簧扁钢的断后伸长率可≥12%,例如12%、13%、14%。

10、本发明中,所述弹簧扁钢的断面收缩率可≥40%,例如52%、54%、51%、55%。

11、本发明中,所述弹簧扁钢的20℃冲击功(ku2)可≥32j,例如51j、54j、50j、56j。

12、本发明中,所述弹簧扁钢的-20℃冲击功(ku2)可≥28j,例如38j、40j、42j。

13、本发明高强高韧弹簧扁钢的c含量为0.30~0.45%。c是钢中的主要强化元素,可显著提高钢的强度,传统的弹簧钢其c含量为0.5~0.6%。但钢中的c含量较高时,对塑性和韧性的损害都比较大,为了提高弹簧扁钢的韧性和减轻脱碳倾向,将c含量降低至0.30~0.45%。

14、在本发明一实施方式中,c(碳)的含量为0.38~0.45%,例如0.38%、0.41%或0.42%。

15、本发明高强高韧弹簧扁钢的si含量为1.0~2.0%。si可有效提高钢的屈服强度,为了保证较高的屈服强度,将si含量设定为1.0~2.0%。

16、在本发明一实施方式中,si(硅)的含量为1.5~2.0%,例如1.75%、1.85%、1.60%、1.65%。

17、本发明高强高韧弹簧扁钢的mn含量为0.15~0.40%。较高的mn含量易于造成扁钢心部的偏析,降低mn含量至0.15~0.40%,不仅可以避免弹簧扁钢的心部偏析,还可以提高扁钢的韧性。

18、在本发明一实施方式中,mn(锰)的含量为0.20~0.40%,例如0.21%、0.23%、0.25%或0.30%。

19、本发明高强高韧弹簧扁钢的cr含量为1.00~1.50%。cr可以显著提高钢的淬透性,还可以提高钢的强度。为了保证弹簧扁钢具有良好的淬透性,弥补c含量降低造成的强度损失,将cr含量设定为1.00~1.50%。

20、在本发明一实施方式中,cr(铬)的含量为1.00~1.30%,例如1.05%、1.15%或1.17%。

21、本发明高强高韧弹簧扁钢的ni含量为0.25~0.65%。ni在钢中的主要作用是提高其韧性,为了获得高韧性,将ni含量设定为0.25~0.65%。

22、在本发明一实施方式中,ni(镍)的含量为0.55~0.65%,例如0.60%或0.61%。

23、本发明高强高韧弹簧扁钢利用微合金化元素v和nb的复合作用,所设计的v含量为0.10~0.50%、nb含量为0.010~0.050%。v和nb均是强碳氮化物形成元素,可形成细小的析出物,起到析出强化和细晶强化的作用。为了保证弹簧扁钢具有高强度,将v和nb含量分别控制在0.10~0.50%和0.010~0.050%。

24、在本发明一实施方式中,v(钒)的含量为0.10~0.30%,例如0.138%、0.140%、0.152%、0.145%。

25、在本发明一实施方式中,nb(铌)的含量为0.010~0.030%,例如0.011%、0.012%或0.013%。

26、本发明高强高韧弹簧扁钢的al含量为0.010~0.050%。al是钢中的脱氧剂,可抑制其它氧化物的生产,但较高的al含量会导致生产较多的al2o3夹杂,降低弹簧扁钢的疲劳寿命,因此将al含量控制在0.010~0.050%。

27、在本发明一实施方式中,al(铝)的含量为0.010~0.030%,例如0.022%、0.025%、0.026%或0.029%。

28、本发明高强高韧弹簧扁钢的p≤0.020%、s≤0.020%。p和s均为钢中的有害杂质,含量较高时分别会引起钢的冷脆和热脆,因此p含量和s含量不应超过0.020%。

29、在本发明一实施方式中,p(磷)的含量≤0.010%,例如0.003%、0.004%、0.005%或0.006%。

30、在本发明一实施方式中,s(硫)的含量≤0.010%,例如0.003%或0.004%。

31、本发明高强高韧弹簧扁钢的cu≤0.20%。适量的cu可提高弹簧扁钢的耐蚀性,但含量较多时会引起热脆发生,因此cu含量应小于等于0.20%。

32、在本发明一实施方式中,cu(铜)的含量≤0.10%,例如0.02%、0.03%或0.04%。

33、本发明高强高韧弹簧扁钢的o≤0.0020%。较高含量的o会导致大尺寸夹杂物的出现,降低弹簧扁钢的疲劳寿命,因此o含量不应超过0.0020%。

34、在本发明一实施方式中,o(氧)的含量≤0.0015%,例如0.0009%、0.0010%、0.0012%或0.0014%。

35、本发明高强高韧弹簧扁钢的n:0.0090~0.0200%。n本是钢中的有害元素,含量应越低越好。但考虑到钢中添加了一定含量的v和nb,而(nb,v)n可提供细晶强化和析出强化作用,为充分发挥nb和v的作用,将n含量控制在0.0090~0.0200%。

36、在本发明一实施方式中,n(氮)的含量为0.0090~0.0150%,例如0.0128%、0.0125%、0.0136%、0.0140%。

37、本发明还提供了一种高强高韧弹簧扁钢的制备方法,所述方法包括以下步骤:

38、将所述弹簧扁钢的原料成分依次经炼钢、连铸、轧制、热处理,即得;

39、按重量百分比计,所述弹簧扁钢的原料成分包括c:0.30~0.45%、si:1.0~2.0%、mn:0.15~0.40%、cr:1.00~1.50%、ni:0.25~0.65%、v:0.10~0.50%、nb:0.010~0.050%、al:0.010~0.050%、p≤0.020%、s≤0.020%、cu≤0.20%,o≤0.0020%,n:0.0090~0.0200%,其余为fe和不可避免的杂质。

40、本发明一实施方式中,所述炼钢终点碳控制在0.10~0.20%,例如0.15%、0.16%、0.18%、0.20%,百分比是指重量百分比。

41、本发明一实施方式中,所述炼钢的工艺为:转炉采取双渣保碳冶炼,终点碳控制在0.10~0.20%;精炼采用高碱度造渣脱氧工艺,前期一次性将al调整到位,严禁后期调铝。

42、本发明一实施方式中,所述连铸的工艺为:将冶炼后的钢水进行连铸,制得铸坯;连铸时采用弱冷,比水量为0.16l/kg,配合电磁搅拌与末端轻压下,连铸坯入垛堆冷24h。

43、本发明一实施方式中,连铸平台进行浇铸,中间包过热度为19~22℃、18~23℃、20~25℃或21~25℃。

44、本发明一实施方式中,所述轧制的工艺为:将连铸坯热轧成弹簧扁钢;热轧加热温度为900~1000℃,终轧温度800~860℃;加热炉内残氧量<2%,微正压还原性气氛、大压下第一道次压下量为钢坯厚度的25%,第二道次压下量为钢坯宽度的25%,轧后控冷、冷床保温罩缓冷。

45、本发明一实施方式中,所述热处理的工艺为:对轧制后得到的弹簧扁钢进行淬火+中温回火的热处理;淬火温度为860~920℃,保温60min后油冷至室温;再对淬火后的扁钢进行中温回火,回火温度为350~400℃,保温120min后水冷至室温。

46、其中,所述淬火温度可为860~900℃,例如880℃、860℃、900℃。

47、其中,所述回火温度可为350~380℃,例如350℃、380℃。

48、本发明还提供了一种所述高强高韧弹簧扁簧作为汽车用弹簧的应用。

49、采用本发明的有益效果在于:(1)通过降低c、mn含量,添加一定量的ni,复合添加nb和v以及添加较高含量的n(0.0090~0.0200%),使得本发明的弹簧钢同时具有高强度(≥1650mpa)和高韧性(≥32j);(2)本发明制备工艺简单,热处理工艺参数易于实现,可在板簧生产厂家大规模工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20241106/321850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表