减振器油封的压力参数检测设备和压力参数检测方法与流程

- 国知局

- 2024-11-06 14:36:24

本发明涉及油封检测,具体地说,涉及减振器油封的压力参数检测设备和压力参数检测方法。

背景技术:

1、油封是减振器的关键部件,其与减振器的导向器配合,用于隔绝减振器内外筒之间的油和气。

2、其中,关于隔绝减振器内外筒之间的气,图1和图2分别示出减振器油封的立体结构和剖视结构,结合图1和图2所示,油封10具有封气唇11,此外导向器设置有封气面,导向器的封气面与油封10的封气唇11相配合形成单向阀结构,用于阻止气体进入减振器内筒工作腔,以改善发泡现象。

3、在油封的设计中,其打开压力和关闭压力是关键的压力参数。打开压力是使单向阀结构导通的压力,需要位于合适的范围内,以使减振器的内筒可以向外筒排气。关闭压力用于衡量减振器工作过程中油封的封气唇处承受的反向压力,关闭压力需要尽量大,以使单向阀结构在反向压力的作用下保持闭合,避免达到极限承受压力而导致油封损坏。

4、如何有效检测油封的打开压力和关闭压力是否满足设计要求,以鉴别油封的质量是否合格,是目前亟待解决的问题。

5、需要说明的是,上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明提供减振器油封的压力参数检测设备和压力参数检测方法,能够准确检测油封的打开压力和关闭压力,再与油封的压力参数的设计理论值比较,可以有效鉴别油封的质量是否合格,以确保将合格的油封使用在减振器中,使油封能有效隔绝减振器内外筒之间的油和气,保证减振器的性能和使用寿命。

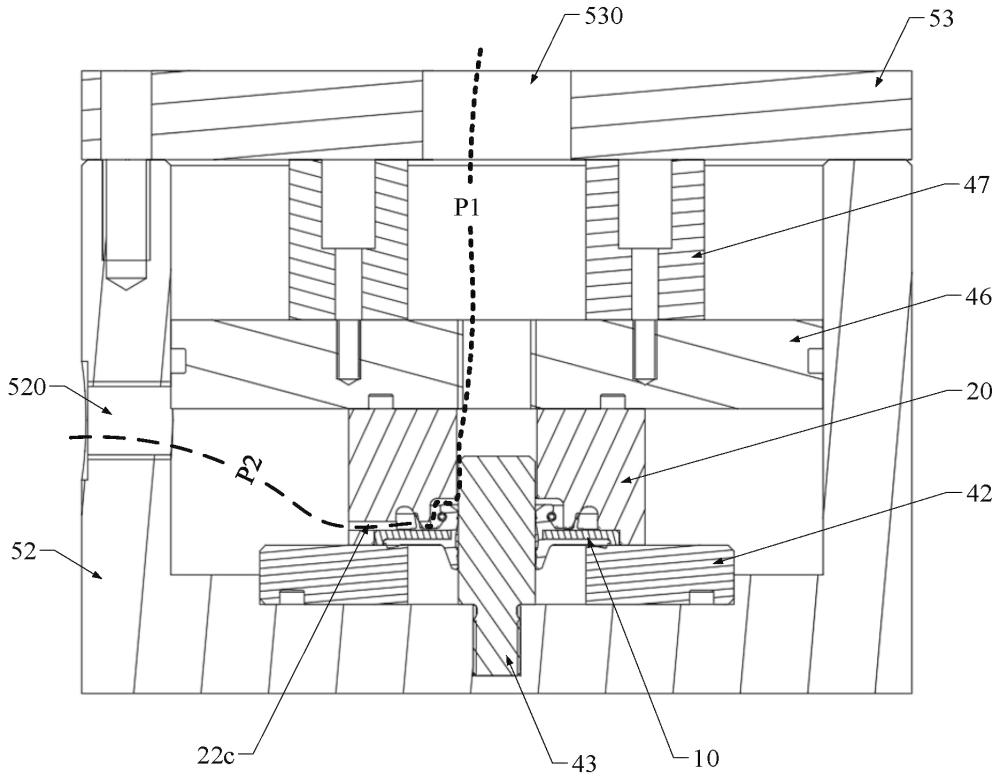

2、根据本发明的一个方面,提供一种减振器油封的压力参数检测设备,包括设置在检测腔中的:固定工装,用于支承油封;导向器仿形工装,所述油封具有封气唇,所述导向器仿形工装具有适配所述封气唇的配合部,所述配合部抵接所述封气唇以形成单向阀;第一通道,连通所述单向阀的导通侧;第二通道,连通所述单向阀的闭合侧;所述压力参数检测设备具有打开压力检测状态和/或关闭压力检测状态,于所述打开压力检测状态,所述第一通道通入检测气体,于所述关闭压力检测状态,所述第二通道通入检测气体。

3、上述的压力参数检测设备,通过固定工装,将油封稳定支承在具有良好密封性的检测腔中,以便进行压力参数测试;导向器仿形工装用于仿形减振器的导向器,导向器仿形工装的配合部精准适配油封的封气唇,配合部抵接封气唇,使封气唇紧贴配合部,保证二者间的气密性,形成单向阀。

4、测试时,通过向连通单向阀的导通侧的第一通道通入检测气体,能够有效、便捷地检测油封的打开压力,通过向连通单向阀的闭合侧的第二通道通入检测气体,能够有效、便捷地检测油封的关闭压力。

5、如此,采用上述的压力参数检测设备,能够准确检测油封的打开压力和关闭压力,再与油封的压力参数的设计理论值比较,可以有效鉴别油封的质量是否合格,以确保将合格的油封使用在减振器中,使油封能有效隔绝减振器内外筒之间的油和气,保证减振器的性能和使用寿命。

6、在一些实施例中,所述封气唇形成为外扩的环形唇,所述配合部具有封气面,所述封气面过盈压抵所述环形唇的内壁。

7、配合部的封气面过盈压抵环形唇的内壁,形成可靠的单向阀,提高压力参数测试的稳定性和精度。

8、在一些实施例中,所述封气面为圆弧曲面。

9、如此,使配合部与封气唇的接触面为圆弧曲面,避免平面接触的情况下封气唇容易因内外压差而折叠的情况,能够提高检测结果的准确性,尤其是提高油封的关闭压力的检测准确性。

10、在一些实施例中,所述第一通道包括形成在所述导向器仿形工装的第一凹槽与所述油封之间的第一间隙,所述第一间隙连通所述单向阀的导通侧;所述第二通道包括形成在所述导向器仿形工装的第二凹槽与所述油封之间的第二间隙、及开设在所述导向器仿形工装上的气流通道,所述第二间隙连通所述单向阀的闭合侧,所述气流通道连通所述第二间隙。

11、通过形成在导向器仿形工装的第一凹槽与油封之间的第一间隙,连通单向阀的导通侧;通过开设在导向器仿形工装上的气流通道及形成在导向器仿形工装的第二凹槽与油封之间的第二间隙,连通单向阀的闭合侧。

12、在一些实施例中,所述第一凹槽和所述第二凹槽均形成为圆弧凹槽。

13、如此,使第一通道/第二通道通入的检测气流经圆弧凹槽稳定作用在单向阀的导通侧/闭合侧,以提高检测结果的准确性。

14、在一些实施例中,所述固定工装包括:密封垫块,与所述检测腔的底壁密封配合,所述导向器仿形工装将所述油封的边沿压抵在所述密封垫块上。

15、通过导向器仿形工装将油封的边沿压抵在密封垫块上,使油封稳定支承在检测腔中,以提高压力参数测试的精度和稳定性。

16、在一些实施例中,所述油封的边沿的一端面设置有与所述密封垫块过盈配合的凸环,所述导向器仿形工装与所述油封的边沿的另一端面贴合。

17、如此,提高油封的边沿与密封垫块及导向器仿形工装之间的配合稳定性和密封性。

18、在一些实施例中,所述固定工装包括:销件,过盈穿过所述油封的中心孔,并与所述检测腔的底壁固定。

19、通过销件,将油封的中心固定于检测腔的底壁。

20、在一些实施例中,所述固定工装包括:密封垫圈,压紧所述导向器仿形工装,并与所述检测腔的侧壁密封配合;间隙垫圈,压紧所述密封垫圈,并与所述检测腔的顶壁密封配合。

21、通过密封垫圈,将导向器仿形工装压紧并实现与检测腔的侧壁的稳固配合;通过间隙垫圈,将密封垫圈压紧并实现与检测腔的顶壁的稳固配合。

22、从而,通过上述的固定工装,一方面实现将油封整体稳定固定于检测腔中,保证油封的稳定性,另一方面确保与油封的各部位之间的密封配合,使检测腔中仅保留用于压力参数检测的第一通道和第二通道,以确保检测结果的准确性。

23、在一些实施例中,所述检测腔通过基座和盖板密封盖合形成,且所述盖板和/或所述基座开设有分别连通所述第一通道和所述第二通道的通孔。

24、通过基座和盖板密封盖合,形成具有良好密封性的检测腔,且方便固定工装、油封、导向器仿形工装等置入检测腔;通过盖板和/或基座开设的分别连通第一通道和第二通道的通孔,便于压力参数测试时通入气体和检测气流情况。

25、根据本发明的又一个方面,提供一种减振器油封的压力参数检测方法,基于如上述任意实施例所述的压力参数检测设备实现,包括:向所述第一通道通入检测气体,并检测所述第二通道的气流情况;当检测到所述第二通道产生气流,获得所述第一通道通入的累计气压,作为所述油封的打开压力。

26、通过向连通单向阀的导通侧的第一通道通入检测气体,并检测第二通道的气流情况,能够有效、便捷地检测油封的打开压力,将检测出的打开压力与油封的打开压力的设计理论值比较可以有效鉴别油封的封气唇是否能在合适的正向压力的作用下实现减振器的内筒向外筒排气,如此确保油封的质量合格,保证减振器的性能和使用寿命。

27、根据本发明的又一个方面,提供一种减振器油封的压力参数检测方法,基于如上述任意实施例所述的压力参数检测设备实现,包括:向所述第二通道通入检测气体,并检测所述第一通道的气流情况;当检测到所述第一通道产生气流,确定所述油封的关闭压力不合格;当所述第二通道通入的累计气压达最大检测压力,而所述第一通道未产生气流,确定所述油封的关闭压力合格。

28、通过向连通单向阀的闭合侧的第二通道通入检测气体,并检测第一通道的气流情况,能够有效、便捷地检测油封的关闭压力。若第二通道通入的累计气压达最大检测压力(即关闭压力的设计理论值),而第一通道未产生气流,表明油封的封气唇能够承受减振器正常运行过程中可能产生的反向压力,保持闭合,因此可认定油封的关闭压力合格;若第一通道产生气流,表明此时油封的封气唇所承受的反向压力已超其极限承受压力,此时封气唇会因超过其极限承受压力的反向压力的作用而变形弯曲,甚至折叠从而漏气,导致油封损坏失效,此种情况下即可判定油封的关闭压力不合格。

29、本发明与现有技术相比的有益效果至少包括:

30、本发明的压力参数检测设备,通过固定工装,将油封稳定支承在具有良好密封性的检测腔中,以便进行压力参数测试;导向器仿形工装用于仿形减振器的导向器,导向器仿形工装的配合部精准适配油封的封气唇,配合部抵接封气唇,使封气唇紧贴配合部,保证二者间的气密性,形成单向阀;测试时,通过向连通单向阀的导通侧的第一通道通入检测气体,能够有效、便捷地检测油封的打开压力,通过向连通单向阀的闭合侧的第二通道通入检测气体,能够有效、便捷地检测油封的关闭压力。

31、本发明结构简单,操作方便,能够准确检测油封的打开压力和关闭压力,再与油封的压力参数的设计理论值比较可以有效鉴别油封的质量是否合格,以确保将合格的油封使用在减振器中,使油封能有效隔绝减振器内外筒之间的油和气,保证减振器的性能和使用寿命。

32、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

本文地址:https://www.jishuxx.com/zhuanli/20241106/323113.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表