一种瓦楞纸生产智能控制方法及系统与流程

- 国知局

- 2024-11-19 09:28:56

本发明属于瓦楞纸智能制造,具体是指一种瓦楞纸生产智能控制方法及系统。

背景技术:

1、在瓦楞纸板生产领域,现有技术面临多项挑战,特别是在切割路径生成、胶水应用、视觉检测、机械手控制以及堆垛操作等方面;首先,现有技术在生成复杂瓦楞形状的切割路径时存在局限,这导致切割参数设定不够精确,进而影响后续的成型和加工质量。其次,在胶水应用和固化过程中,现有方法往往无法根据具体需求确定合适的胶水类型和固化程度,缺乏对热量传递过程的精确控制,这导致烘干效率和成品质量不稳定;

2、在视觉检测和机械手控制方面,现有技术同样存在不足,导致抓取精度受限,无法满足高精度生产的需求;此外,现有技术在堆垛操作中缺乏对堆垛状态的实时监控和智能分析,这导致堆垛效率和稳定性不足,影响整体生产流程的顺畅;

3、传统一些瓦楞纸生产控制方法在生产速度控制方面可能依赖于经验或固定的速度设置,而不是根据实时积纸量和堆垛状态来动态调整传送带和上纸速度,这种做法可能导致生产效率低下或纸板堆积,影响生产线的流畅运行;同时,现有技术在生产进度评估方面可能不全面,未能全面评估生产进度,包括对积纸量、传送距离和换单条件的综合分析,导致无法及时响应生产需求的变化;因此,有必要开发新的技术来克服这些缺陷,提高瓦楞纸板生产的自动化、智能化和精确度。

技术实现思路

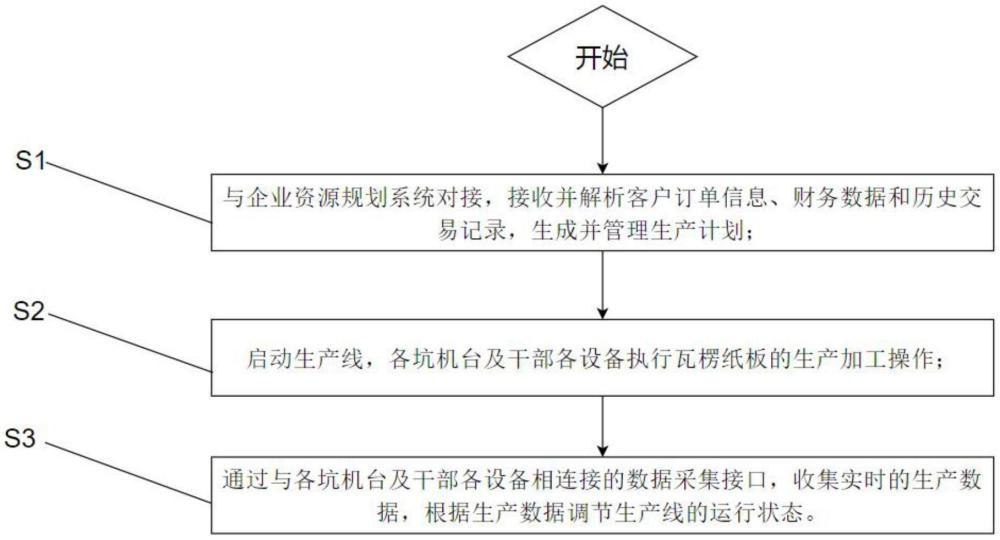

1、为了解决上述背景技术中提到的问题,本发明提供了一种瓦楞纸生产智能控制方法,本发明采用的技术方案如下:一种瓦楞纸生产智能控制方法,包括以下步骤:

2、s1:与企业资源规划系统对接,接收并解析客户订单信息、财务数据和历史交易记录,生成并管理生产计划;

3、s2:启动生产线,各坑机台及干部各设备执行瓦楞纸板的生产加工操作;

4、s3:通过与各坑机台及干部各设备相连接的数据采集接口,收集实时的生产数据,根据生产数据调节生产线的运行状态,所述生产数据包括色标检测信号、天桥的积纸量、天桥的堆垛状态、脉冲信号和剩余原纸的厚度数据。

5、进一步地,所述步骤s1包括:

6、s1-1:根据订单交货日期、订单大小、客户类别、利润率和历史交易记录,设置订单的优先级,合理设置订单处理的优先级,确保关键订单得到及时处理;

7、s1-2:根据订单需求,计算原材料和辅助材料的需求量,生成物料需求计划及资源分配计划,准确计算为满足订单需求所需的原材料和辅助材料量,避免资源浪费或短缺;

8、s1-3:检索并核验资源数据库中记录的物料库存数据,根据物料库存数据和订单优先级,安排生产订单顺序和生成换单时间表,所述物料库存包括原材料、辅助材料、半成品和成品。

9、s1-4:根据物料需求计划及资源分配计划向仓库上料系统发送资源调度指令和生产线上料指令;

10、s1-5:仓库上料系统接收到资源调度指令和生产线上料指令后,将原材料、辅助材料和半成品调度并上料到对应坑机台及干部设备,确保坑机台及干部设备得到及时供料,提高设备利用率和生产输出。

11、进一步地,所述步骤s2包括:

12、s2-1:从所述资源数据库中检索并获取原纸板特性数据,根据原纸板特性数据和订单信息中的所需瓦楞纸成品类型,确定瓦楞型号,自动化生产线能够生产的瓦楞纸成品的瓦楞型号包括a型、b型、c型和e型,自动化生产线能够灵活调整,生产多种楞型的瓦楞纸成品,提高生产线的通用性和市场适应性;

13、s2-2:根据瓦楞型号生成详细的切割路径,确保瓦楞形状的精确切割,所述切割路径为瓦楞形状的复杂路径;

14、s2-3:根据切割路径和原纸板特性数据,设定瓦楞机的切割参数,通过精确控制切割参数,保证切割质量,减少材料浪费,提高生产效率,所述切割参数包括刀具参数、切割速度参数、切割深度、切割压力参数、刀片间隙、切割宽度、切割长度和切割模式;

15、s2-4:在传送带传动作用下,原纸板依次通过预热器和瓦楞机的楞型辊,实现原纸板的预热和楞型成型;

16、s2-5:设置上胶机涂布头的涂布模式,涂布头根据设置的涂布模式,调节在瓦楞纸上上胶时的涂布压力和涂布宽度,确保胶水均匀分布,涂布模式包括点状、线状和喷雾状;

17、s2-6:从所述资源数据库中检索并获取面纸厚度数据,根据瓦楞纸成品的瓦楞型号和面纸的厚度数据,调整复合辊的间隙和复合压力,提高双面瓦楞纸板的平整度和强度,将单面瓦楞纸与另一层面纸复合在一起,形成双面瓦楞纸板;

18、s2-7:根据资源分配计划,确定加工所需的胶水类型,确保与生产需求相匹配;

19、s2-8:根据订单信息中的所需瓦楞纸成品类型,确定胶水的固化程度;

20、s2-9:调用预设热量传递模型,根据胶水类型和胶水的固化程度,满足不同类型瓦楞纸成品的特定要求,设定模型的输入参数,所述模型的输入参数包括胶水的初始温度、热传导率、胶水比热容、胶水熔点、瓦楞纸板的厚度、瓦楞纸板的密度和胶水的热反应特性,所述热量传递模型用于模拟热量在瓦楞纸板中的传递过程和计算来模拟,该模型考虑胶水的特性和固化程度;

21、s2-10:通过热量传递模型计算烘干时间,基于模型计算结果调节烘干区域的加热功率和传送带在烘干时间内的传送速度,通过模型计算结果调节烘干区域的加热功率,优化能源使用,降低能耗,调整传送带速度以匹配烘干时间,确保瓦楞纸板均匀烘干,避免过热或烘干不充分;

22、s2-11:分析当前订单信息中的产品尺寸需求和瓦楞纸板特性数据,设定纵切机和横切机的切割参数,实现定制化生产,确保切割后的瓦楞纸板尺寸精确,这些切割参数包括切割速度、压轮压力、分切刀的位置和角度;

23、s2-12:控制纵切机和横切机的压轮及分切刀按照设定切割参数对瓦楞纸板进行尺寸切割操作,确保切割过程的精确性和一致性;

24、s2-13:获取视觉传感器捕获的瓦楞纸板图像,并使用图像处理算法来识别瓦楞纸板的顶头切边区中的装订线,提高检测的准确性和可靠性;

25、s2-14:控制印刷机的印刷滚球在,沿着装订线印刷色标,确保每张纸板都能被准确计数;

26、s2-15:在传送带末端,获取视觉传感器采集的瓦楞纸板片图像;

27、s2-16:将瓦楞纸板片图像划分为多个子区域,根据预设模板图像和匹配精度要求调整子区域的大小;

28、s2-17:对于每个子区域,分别应用平方差匹配算法与预设模板图像进行比较,计算ssd值,根据计算得到的ssd值,评估模板图像与各个子区域的相似程度,提高匹配的准确性,当ssd值等于预设阈值时,子区域与模板图像匹配成功,将子区域的坐标作为匹配区域的坐标,输出匹配成功的子区域的坐标,其中,ssd=σσ(t(x,y)-i(x+u,y+v))2,其中t是模板图像,i是目标图像,(x,y)是模板图像中的坐标,(u,v)是目标图像中子区域相对于模板图像的位移;

29、s2-18:使用透视变换矩阵将匹配区域的坐标转换为机械手坐标系中的坐标,控制机械手进行实际抓取,提高识别的准确性和速度;

30、s2-19:获取位置传感器不断测量的堆垛的位置信息,包括堆垛在天桥上的水平位置和垂直高度,和获取重量传感器实时监测的天桥上的堆垛的重量数据;

31、s2-20:根据实时位置传感器数据和重量传感器数据,分析天桥堆垛状态,确保堆垛状态的实时更新,根据分析结果生成堆垛指令,堆垛指令包括堆垛位置和堆垛高度;

32、s2-21:控制机械手执行堆垛指令,完成将切割好的瓦楞纸板片堆垛于天桥上的堆垛操作。

33、进一步地,所述步骤s3包括:

34、s3-1:接收来自天桥处的色标检测装置发送的瓦楞纸的色标检测信号,根据色标检测信号,累积计算天桥的积纸量,每当色标检测装置检测到一个新色标时,表示一张新的瓦楞纸成品被堆垛于天桥上;

35、s3-2:根据天桥的积纸量和堆垛状态控制传送带传送速度和各坑机台及干部各设备的上纸速度,优化生产流程,提高生产线的响应速度和灵活性;

36、s3-3:获取编码器的脉冲信号,根据脉冲信号计算当前订单状态下,传送带的总传送距离,所述编码器位于所述传送带的电机轴内部,用于跟踪并计算传送带上电机轴的旋转次数,将电机轴的旋转次数转换为脉冲信号;

37、s3-4:根据订单信息中的订单需求量、传送带的总传送距离、当前天桥的积纸量和换单时间表,评估瓦楞纸的生产进度,实现对订单进度状态的实时监控,分析是否满足换单条件,在确定需要换单时,生成换单信号;

38、s3-5:将换单信号调度到生产线上的各坑机台及干部各设备,确保换单信号在正确的时间发送到正确的设备,触发各坑机台及干部各设备进行换单操作,所述换单操作包括停机操作、材料更换操作、设备参数调整操作、机械结构更换操作、清洁操作和质量检验设备调整;

39、s3-6:通过在各坑机台及干部各设备处的检测设备,获取剩余原纸的厚度数据,为生产控制和物料管理提供实时数据支持,将当前剩余原纸的厚度数据记录在返库信息数据库中。

40、进一步地,一种瓦楞纸生产智能控制系统,执行上述所述的一种瓦楞纸生产智能控制方法。

41、本发明一种瓦楞纸生产智能控制方法的有益效果如下:本专利申请通过自动化技术显著提升了瓦楞纸板生产的精度和效率。系统能够根据瓦楞型号自动生成精确的切割路径,确保成品尺寸和外观质量。同时,自动设定瓦楞机的切割参数,提高了切割的一致性。智能胶水固化程度的确定,增强了成品的耐用性和稳定性。热量传递模型的应用,优化了烘干过程,提升了能源效率。图像处理技术的引入,提高了模板匹配的灵活性和准确性。透视变换矩阵的使用,确保了机械手的精确抓取。实时数据分析和智能堆垛决策,提升了堆垛效率和质量。此外,系统还能实时监控天桥积纸量,动态调整生产速度,确保生产进度的精确跟踪,减少了人工干预,提高了换单的准确性和效率。整体而言,本技术实现了瓦楞纸板生产的自动化和智能化,降低了成本,提升了生产效率和产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。