一种低噪声离心风机的制作方法

- 国知局

- 2024-11-19 09:46:42

本发明涉及离心风机,尤其涉及一种低噪声离心风机。

背景技术:

1、离心风机广泛用于暖通空调、能源动力、化工过程、电力散热等领域,是为空气流动提供动力、克服管网阻力的核心设备。

2、离心风机在运转中产生的噪声,在家用电器、工业生产等各个领域中己成为主要环境污染源之一,它不仅使人工作效率低下,并且对人的身心健康影响较大,噪声污染问题日益为人们所关注。因此,进行风机噪声控制方法的研究十分迫切,而且具有实际的意义。

3、离心风机噪声产生的原因就其性质和来源可以分为气动噪声、气体和固体弹性系统相互作用产生的噪声(即耦合噪声)、机械结构噪声和电机噪声,前两项也叫空气动力性噪声,后两项也叫机械性噪声。

4、空气动力性噪声强度大,是离心风机中主要噪声,主要有以下几个方面产生:离心风机入口气流的不稳定流动与叶轮之间的相互作用,耦合所辐射的宽频带,包括来流紊流噪声,紊流附面层噪声;流道内气流在叶片界面上分离产生涡流,涡流分离产生涡流脱落噪声;叶轮流道出口气流突然扩散引起气体稀疏而产生噪声;高速气流与蜗舌之间的相互作用,产生叶尖涡流噪声。

5、传统离心风机将风机叶轮置入风机蜗壳,实现气体的扩压作用,不可避免的,因为风机叶轮的旋转做功,气流与蜗舌的相互作用会产生空气噪声,另外,由于蜗舌处流道较小,气流速度大,涡流强度大,存在剧烈流动分离和脱涡现象。

技术实现思路

1、有鉴于此,本发明提出了一种低噪声离心风机,来解决现有的离心风机存在较大的空气动力性噪声的问题。

2、本发明的技术方案是这样实现的:

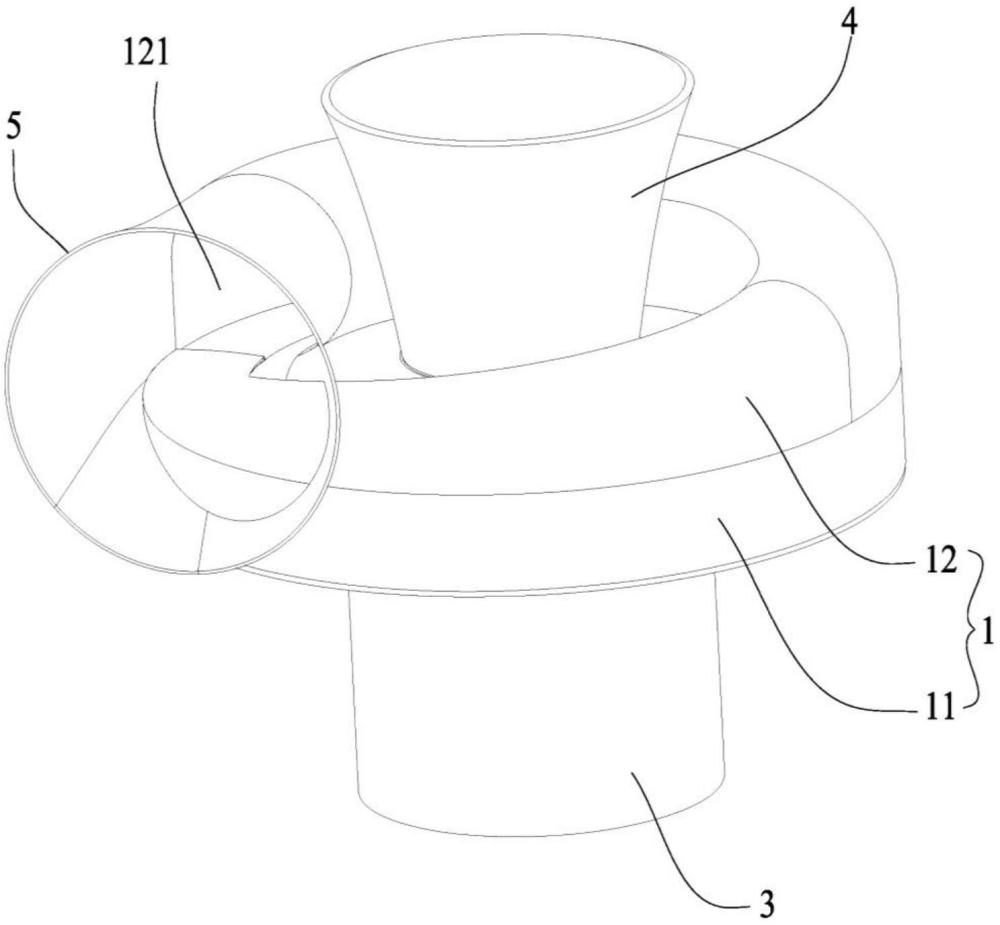

3、本发明提供了一种低噪声离心风机,包括:

4、蜗壳,所述蜗壳内具有相互独立的扩压室和蜗室,所述扩压室为圆环型腔体结构,所述蜗室为螺旋腔体结构,扩压室和蜗室之间具有连通口,所述连通口位于蜗室螺旋腔体起始处,所述扩压室朝向蜗室的一侧中心处开设有进风口,所述蜗室螺旋腔体末端具有出风口,

5、风机叶轮,转动设置于扩压室中,风机叶轮的吸入口与进风口相连通;

6、驱动电机,固定设置于扩压室远离蜗室的一侧,驱动电机的输出轴与风机叶轮同轴固定连接。

7、在上述技术方案的基础上,优选的,所述风机叶轮包括第一盘体、第二盘体及弧形叶片,所述第一盘体和第二盘体间隔同轴设置于扩压室中,弧形叶片在第一盘体和第二盘体之间固定设置有多个,多个弧形叶片绕扩压室中心轴线呈轴对称分布,相邻两个弧形叶片在第一盘体和第二盘体之间形成风道,所述风机叶轮的吸入口位于第一盘体中心处。

8、进一步,优选的,所述第一盘体呈弧形凸起状,第一盘体中心到第二盘体的距离大于第一盘体边缘到第二盘体的距离。

9、更进一步,优选的,多个弧形叶片朝向进风口的一端所形成的回转体直径小于等于进风口的直径。

10、在上述技术方案的基础上,优选的,所述连通口位于风机叶轮和扩压室内侧壁之间。

11、在上述技术方案的基础上,优选的,所述蜗室的横截面积由蜗室螺旋腔体起始处向蜗室螺旋腔体末端逐渐增大。

12、进一步,优选的,所述蜗室的横截面呈圆弧形结构。

13、在上述技术方案的基础上,优选的,还包括与进风口固定相连的进风管,所述进风管的管径由进风管靠近进风口的一端向进风管远离进风口的一端逐渐增大。

14、在上述技术方案的基础上,优选的,还包括出风管,所述出风管与出风口固定连接,出风管的管径由出风管靠近出风口的一端向出风管远离出风口的一端逐渐增大。

15、进一步,优选的,所述出风口位于蜗室螺旋腔体起始处,所述出风管以相贯形式与扩压室和蜗室连接。

16、本发明相对于现有技术具有以下有益效果:

17、(1)本发明提出的离心风机,蜗壳内部设置为分离式的扩压室与蜗室结构,可实现风机扩压、导向功能的相对独立,为各环节独立开展振动噪声创造了条件,通过扩压室采用圆柱腔体结构,风机叶轮以轴对称形式布置于扩压室内,风机叶轮形成轴对称结构的流场,气流无非对称脉动现象,流动分离和脱涡较少,再生噪声低、结构流固耦合振动小。另外,蜗室采用螺旋腔体结构,沿气流流向与扩压室串联,蜗室内无风机叶轮,不会存在因为周期性运动结构而产生流固耦合噪声,为避免气流在蜗室出现乱流,扩压室和蜗室连通口位于螺旋腔体起始处,且连通口的大小根据风机风量确定,可有效降低流动分离和节流噪声。

18、(2)风机叶轮采用轴对称的弧形叶片设计,使得气流在风机叶轮中形成稳定的流动状态,减少了流动分离和涡流脱落现象,从而降低了空气动力性噪声。弧形叶片能够更有效地引导气流,通过叶轮的过程中减少气流的分离和回流现象,提高了气流的稳定性和风机的效率。相邻两个弧形叶片在第一盘体和第二盘体之间形成风道,使得气流能够有序、平稳地通过叶轮的风道进入到扩压室中,提高了气流的速度和输送效率。

19、(3)通过将第一盘体设置呈弧形凸起状,可以改善气流通过叶轮的流动特性,减少了气流在叶轮表面的分离和涡流的产生,确保了从中心到边缘的气流动力学压力均衡。

20、(4)通过将连通口设置在风机叶轮和扩压室内侧壁之间,可以更好地引导气流从扩压室进入蜗室,减少气流阻力和能量损失。另外,这种位置设置确保气流在进入蜗室前能够在扩压室均匀分布,避免了气流在进入蜗室前的干扰和分离,减少了涡流产生的噪声。

21、(5)通过设置蜗室的横截面积由蜗室螺旋腔体起始处向蜗室螺旋腔体末端逐渐增大。使得气流在蜗室内的速度逐渐降低,同时压力逐渐升高,使得动能更有效地转换为静压能,提高了风机的整体效率,增强了风机的工作性能。横截面积逐渐增大使得气流的速度逐渐减小,减少了高速气流与蜗室壁面之间的摩擦和撞击,从而降低了空气动力噪声。

技术特征:1.一种低噪声离心风机,其特征在于,包括:

2.如权利要求1所述的低噪声离心风机,其特征在于:所述风机叶轮(2)包括第一盘体(21)、第二盘体(22)及弧形叶片(23),所述第一盘体(21)和第二盘体(22)间隔同轴设置于扩压室(11)中,弧形叶片(23)在第一盘体(21)和第二盘体(22)之间固定设置有多个,多个弧形叶片(23)绕扩压室(11)中心轴线呈轴对称分布,相邻两个弧形叶片(23)在第一盘体(21)和第二盘体(22)之间形成风道(20),所述风机叶轮(2)的吸入口(24)位于第一盘体(21)中心处。

3.如权利要求2所述的低噪声离心风机,其特征在于:所述第一盘体(21)呈弧形凸起状,第一盘体(21)中心到第二盘体(22)的距离大于第一盘体(21)边缘到第二盘体(22)的距离。

4.如权利要求3所述的低噪声离心风机,其特征在于:多个弧形叶片(23)朝向进风口(111)的一端所形成的回转体直径小于等于进风口(111)的直径。

5.如权利要求1所述的低噪声离心风机,其特征在于:所述连通口(10)位于风机叶轮(2)和扩压室(11)内侧壁之间。

6.如权利要求2所述的低噪声离心风机,其特征在于:所述蜗室(12)的横截面积由蜗室(12)螺旋腔体起始处向蜗室(12)螺旋腔体末端逐渐增大。

7.如权利要求6所述的低噪声离心风机,其特征在于:所述蜗室(12)的横截面呈圆弧形结构。

8.如权利要求1所述的低噪声离心风机,其特征在于:还包括与进风口(111)固定相连的进风管(4),所述进风管(4)的管径由进风管(4)靠近进风口(111)的一端向进风管(4)远离进风口(111)的一端逐渐增大。

9.如权利要求6或7所述的低噪声离心风机,其特征在于:还包括出风管(5),所述出风管(5)与出风口(121)固定连接,出风管(5)的管径由出风管(5)靠近出风口(121)的一端向出风管(5)远离出风口(121)的一端逐渐增大。

10.如权利要求9所述的低噪声离心风机,其特征在于:所述出风口(121)位于蜗室(12)螺旋腔体起始处,所述出风管(5)以相贯形式与扩压室(11)和蜗室(12)连接。

技术总结本发明提出了一种低噪声离心风机,涉及风机技术领域,包括:蜗壳,蜗壳内具有相互独立的扩压室和蜗室,扩压室为圆环型腔体结构,蜗室为螺旋腔体结构,扩压室和蜗室之间具有连通口,连通口位于蜗室螺旋腔体起始处,扩压室朝向蜗室的一侧中心处开设有进风口,蜗室螺旋腔体末端具有出风口,风机叶轮,转动设置于扩压室中,风机叶轮的吸入口与进风口相连通;驱动电机固定设置于扩压室远离蜗室的一侧,用于驱使风机叶轮转动。本发明公开的离心风机通过设置分离的扩压室和蜗室,省去了传统离心风机的蜗舌结构,采用圆柱型扩压室和螺旋腔体蜗室结构,扩压室和蜗室连通口位于螺旋腔体起始处,减少气流分离和脱涡现象,优化气流导向,降低流动分离和节流噪声。技术研发人员:施红旗,田奇琦,吴育家,成虹,马子超,姚巧珍,王兴国,徐飞,曹伟,魏征受保护的技术使用者:中国船舶集团有限公司第七一九研究所技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表