循环利用催化剂磷酸合成聚琥珀酰亚胺的生产方法与流程

- 国知局

- 2024-11-19 09:55:22

本发明涉及聚琥珀酰亚胺生产,尤其涉及一种循环利用催化剂磷酸合成聚琥珀酰亚胺的生产方法。

背景技术:

1、聚琥珀酰亚胺psi是生产绿色化学品聚天冬氨酸(也称聚天门冬氨酸、简称聚天)的中间体。随着社会环保意识的加强,聚天冬氨酸因能最终降解成对环境无害的氨、二氧化碳和水,而在水处理、医药、农业、日化等诸多领域得到广泛开发与利用,如在工业领域聚天冬氨酸可用作水处理用阻垢缓蚀剂、金属缓蚀剂等,在农业领域聚天冬氨酸可用作肥料增效剂等。由于聚天冬氨酸的主流合成工艺是:l天冬氨酸热聚合制备psi,psi加碱水解得到聚天冬氨酸盐,故为得到合格的聚天冬氨酸(盐)产品,psi的生产优化与控制至关重要。

2、psi的聚合生产过程,加入适量的酸作为催化剂可以提高psi的聚合度,进而能够得到高分子量的聚天冬氨酸。方莉、谭天伟等在《聚天门冬氨酸的合成及其应用》中提到了多种酸催化剂,如磷酸、硫酸、盐酸、甲苯磺酸等。柳建良等在《仲恺农业技术学院学报》发表的《聚天门冬氨酸的合成及其在农业上的应用》,叙述了磷酸作为催化剂对合成过程的影响。综合比较,磷酸具有中等程度的酸性、不挥发、腐蚀性弱,而且不受安全部门管制,从实用角度考虑是最为合适的催化剂。

3、现有不少文献和专利都介绍了使用磷酸催化制备聚天冬氨酸的研究,但这些研究仅处于实验室阶段或简单的批次生产阶段,只是明确磷酸对聚天冬氨酸具有合成催化作用,并没有涉及磷酸催化生产的工业化推广,主要是由于磷元素对环境富营养化的严重影响导致环保部门对磷排放要求非常严格。生产企业如果以磷酸为催化剂必然要面临含磷废水的排放问题,大量含磷废水的处理成本很高,企业须支付高额废水处理成本;另一方面因环保要求,循环水处理、纺织、印染等许多应用聚天冬氨酸产品的下游客户都要求限制聚天产品(即固含量40%的液体产品)中的磷酸含量在1.0%以下;故如何有效解决催化剂磷酸的回收和回用,使废水和产品的磷酸含量都符合要求,成为制约磷酸催化生产聚天冬氨酸技术推广应用的关键。

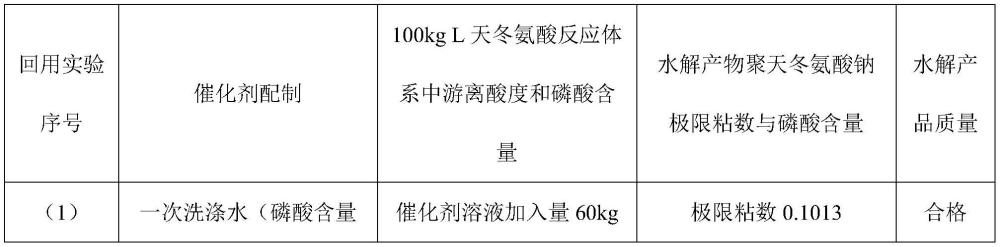

4、依据物料性质,磷酸易溶于水,而psi显酸性(平衡ph值在5左右)但基本不溶于水,所以用水洗的方法分离回收催化剂磷酸比较容易实现。但在回收磷酸并进行生产回用时发现:将洗涤水按既定的磷酸含量回用,即洗涤水中磷酸含量与反应所需磷酸含量保持一致,其催化能力也会衰减,具体表现为等量的回用磷酸溶液催化合成得到的psi其碱性水解产品聚天冬氨酸钠溶液(即psi经氢氧化钠水解得到聚天冬氨酸钠盐)的极限粘数越来越小(详见对比例一)。究其原因,是由于回收的洗涤水是混合体系,除磷酸外还残留反应物如天冬氨酸、数量及成分不明的副产物、以及psi在水洗过程中产生的少量水解物聚天冬氨酸等,这些复杂组分没有成熟的分析检测方法,造成洗涤水在回用时存在难以控制的因素,进而影响催化能力,也由此造成磷酸简单回用催化合成psi存在质量不稳定的问题。

技术实现思路

1、为解决磷酸催化法生产psi存在的磷排放隐患以及回用磷酸合成聚琥珀酰亚胺存在的产品质量不稳定问题,发明人经反复试验研究,确定了回用磷酸溶液作为催化剂进行的聚琥珀酰亚胺合成反应,需以游离酸度作为催化剂的控制指标,来保证产物聚琥珀酰亚胺的质量稳定;并进一步控制合成反应中磷酸含量,实现不产生磷排放污染的最佳生产回用方案。

2、本发明的循环利用催化剂磷酸合成聚琥珀酰亚胺的生产方法,是以l天冬氨酸为原料、磷酸为催化剂的聚琥珀酰亚胺合成生产中,将产物聚琥珀酰亚胺在水洗过程收集的含磷酸的洗涤水,通过套用或/和蒸发浓缩的方式得到磷酸溶液,用作催化剂回用于聚琥珀酰亚胺的合成反应,以游离酸度控制合成反应中催化剂的加入量,使产物聚琥珀酰亚胺满足其水解产品聚天冬氨酸钠溶液符合极限粘数标准要求。

3、回收的磷酸溶液在循环回用过程中,杂质含量会不断变化,单位磷酸含量对应的催化能力也会发生变化而难以保持稳定,简单回用磷酸催化合成聚琥珀酰亚胺时会出现无法保证水解产品聚天冬氨酸钠盐的极限粘数指标的问题,基于聚天冬氨酸(盐)为最终销售产品,聚琥珀酰亚胺为生产中间体,故简单回用磷酸带来的产品不合格问题限制了磷酸回用的工业化应用。本发明的技术核心是在回用磷酸溶液催化合成聚琥珀酰亚胺的反应中,以游离酸度为指标控制合成反应中回用磷酸的加入量,来保持稳定的催化能力,进而保证最终水解产品的质量稳定达标,促进循环利用磷酸生产聚琥珀酰亚胺的工业化推广。

4、作为对上述技术方案的限定,聚琥珀酰亚胺的合成反应,要求每千克l天冬氨酸加入的催化剂对应的游离酸度不低于1.2mol,使产物聚琥珀酰亚胺满足其水解产品聚天冬氨酸钠溶液的极限粘数不小于0.1000的标准。

5、作为对上述技术方案的限定,游离酸度的测定采用以甲基橙为指示剂的氢氧化钠滴定法;极限粘数的测定依照《水处理剂聚天冬氨酸(盐)》hg/t38222-2020;聚天冬氨酸钠溶液要求聚天冬氨酸钠的固含量≥40%。

6、进一步限定与聚天冬氨酸钠盐极限粘数标准相对应的合成反应中催化剂用量的游离酸度指标,以及游离酸度和极限粘数的测定方法,实现产品质量与生产成本的双优化。

7、作为对上述技术方案的限定,回用磷酸溶液催化合成聚琥珀酰亚胺的生产工序包括以下操作:

8、取固体l天冬氨酸100kg加入到反应设备中,加入回收的磷酸溶液配制的符合游离酸度要求的催化剂,进行聚琥珀酰亚胺合成反应;若催化剂的游离酸度低于要求,通过补加磷酸满足要求。

9、生产中如果通过套用以及套用结合蒸发浓缩的方式仍无法使磷酸溶液在回用中达到合成反应对游离酸度的要求,可以通过补加磷酸(可以为商品磷酸、磷酸溶液等)而非其它酸的方式来满足要求。

10、作为对上述技术方案的限定,回用磷酸溶液进行的聚琥珀酰亚胺合成反应,还要求每千克l天冬氨酸加入的催化剂中磷酸含量不超过0.18kg,实现循环利用催化剂磷酸合成聚琥珀酰亚胺的生产过程不产生磷排放污染。

11、作为对上述技术方案的限定,每千克l天冬氨酸加入的催化剂中磷酸含量不超过0.15kg。

12、控制合成反应中每千克l天冬氨酸所需催化剂中磷酸含量不超过0.18kg,可满足聚琥珀酰亚胺的水解产品(即固含≥40%的聚天冬氨酸钠溶液)中磷酸含量≤1.0%的标准,同时实现在循环利用磷酸的生产中不产生含磷排放污染。作为优化运行方案,磷酸含量不宜超过0.15kg。

13、随着回用次数的增加,催化剂中磷酸和杂质的量会不断增加,为保证最终水解产品中的磷酸含量不超标,需控制合成反应中磷酸含量。虽然增加洗涤次数可以降低产物的磷酸含量,但多次洗涤会造成操作繁杂化、成本增加和洗涤水量增加,并不适于实际应用。故为实现不影响产品质量的同时又低成本解决含磷废水的污染问题,还需控制磷酸含量,使循环利用磷酸的催化合成工艺符合实际生产所需简化工序和降低成本的要求。

14、作为对上述技术方案的限定,对聚琥珀酰亚胺的水洗采用逆流漂洗、循环套用的方式。

15、水洗过程采用逆流漂洗、循环套用的方式,将洗涤水进行循环套用可以调整磷酸溶液的浓度,当生产条件不受能源成本限制的情况下,也可以结合多效蒸发、减压蒸馏、mvr等蒸发方式对低浓度的洗涤水进行浓缩。随着回收磷酸溶液浓度的提升,游离酸度、磷酸含量都相应增加,满足要求可回用于合成反应中。

16、作为对上述技术方案的限定,对聚琥珀酰亚胺的水洗包括以下操作:

17、将聚琥珀酰亚胺加入到洗涤-过滤-烘干三合一容器中,然后加入质量为聚琥珀酰亚胺质量0.4~2倍的水和/或套用的洗涤水,经充分搅拌洗涤后过滤、收集洗涤水;重复多次洗涤、过滤与收集洗涤水,并检测每批次洗涤水中的磷酸含量,当每千克洗涤水中磷酸含量≥300g,不再套用于洗涤过程而回用于合成反应。

18、作为对上述技术方案的限定,聚琥珀酰亚胺的水洗次数以每千克聚琥珀酰亚胺中磷酸含量不超过32g为控制标准。

19、作为对上述技术方案的限定,磷酸含量依照磷酸水溶液中总磷酸含量的测定方法。

20、聚琥珀酰亚胺的水洗过程需进行多次洗涤,一般最后一次洗涤采用新水以保证产品质量,每次洗涤都对洗涤水进行收集,按照洗涤要求套用于后续批次聚琥珀酰亚胺的水洗处理,多次套用可以节约用水量,得到高浓度的洗涤水,合理控制洗涤工艺,可以不需蒸发浓缩得到能直接满足合成反应要求的回用洗涤水,减少能耗。

21、进一步完善洗涤、回用操作及磷酸溶液回用标准,成功实现回收磷酸溶液循环用于生产聚琥珀酰亚胺,使聚琥珀酰亚胺质量稳定,保证最终水解产品的质量和生产稳定性。

22、综上所述,针对磷酸回用影响聚琥珀酰亚胺水解产品质量以及含磷废水较难处理而限制磷酸催化法合成聚天冬氨酸工艺的工业化应用与推广问题,本发明开创性地提供了一种循环利用催化剂磷酸的生产方法,该方法具有以下优势:

23、1、以游离酸度控制合成反应中催化剂的回用为技术核心的循环回用工艺,解决了催化剂磷酸在回用过程中受杂质影响及效能衰减等影响聚琥珀酰亚胺产品质量的问题,实现了产品质量的稳定可控;进一步控制合成反应中磷酸含量,使循环利用磷酸的催化合成工艺符合环保要求及实际生产所需简化工序和降低成本的要求。

24、2、通过逆流漂洗、循环套用的方法提高洗涤水中磷酸的浓度,从而增加游离酸度和磷酸含量,在符合控制标准要求条件下,能够节约磷酸溶液回收过程的能耗和用水,在回用磷酸溶液催化合成反应中还可结合适当补充新磷酸的方式,实现确保产品质量的前提下对磷酸的高效回用。

25、3、循环利用催化剂磷酸的合成生产工艺达到最佳运行时,同时控制产品中允许的磷酸残留条件,可以实现生产过程不产生磷酸的外排;即使含磷酸浓度较高的废水需外排处理时,也可以较低的成本通过烘干方式将该废水制成固体肥料进行销售,从而杜绝含磷废水污染问题。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330678.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表